| 高强耐磨稀土高锰黄铜的组织与性能 |

2. 中铝洛阳铜业有限公司技术中心,河南 洛阳471039

2. The Technology Center of CHINALCO Luoyang Copper Co. Ltd., Luoyang 471039, China

随着我国精密制造和汽车制造业的快速发展,对同步器齿环的性能提出更高的要求[1-4]. 制作同步器齿环的材料主要是复杂黄铜[5-7],包括:高锰黄铜和铝黄铜等. 这主要是由于该系合金的组织特点是软基体+硬质相,硬质相的存在,使之对摩擦副有相对支撑作用,减少了接触面积,另外,硬质相颗粒在摩擦过程中脱落后所形成的凹坑,有储油作用,脱落后的硬质颗粒相存在于摩擦面间,产生类似于滚动摩擦的效果,减小了摩擦系数[7-9]. 硬质相的大小及分布对材料的硬度、磨损裂纹形成及扩展有很大影响.复杂黄铜同步器齿环的制备方法主要包括:连铸(或半连续铸造,或离心铸造)→挤压,或连铸连轧等方法.以高锰黄铜为例,其主要合金成分包括Cu、Zn、Mn、Si、Al,其他的如Fe、Ni、Pb和稀土等[10]. 添加稀土元素能够不同程度的提高合金的耐磨性能和抗脱锌腐蚀性能[11]. 虽然高锰黄铜同步器齿环的性能优异,但其在制备过程中存在很多问题,如熔炼过程中极易吸气,铸锭夹杂、组织分布不均,挤压管强化相大小与分布不均等,均严重影响了同步器齿环的性能. 作者采用自行设计的精炼剂,通过合金成分的设计和挤压冷却方式的调整,有效控制α相的比例,通过Ce+B的联合添加,改善合金的组织结构.

1 实验所设计的合金成分见表 1.较之传统的高锰黄铜,设计合金Mn、Al含量高,同时添加Ni、Ce和B.

| 表1 合金的成分 /(质量分数,%) Table 1 Composition of alloy /(mass fraction,%) |

|

| 点击放大 |

铸锭制备工艺如下:工频感应炉先熔炼Cu 、Al和Ni,熔化后加入Cu-Fe中间合金,熔化后加入Cu-Mn和Si,清渣后加入Pb和Sn,再加入Cu-Ce和Cu-B中间合金,最后加入Zn,熔炼过程中覆盖剂为木炭,二次喷火后出炉,铸造温度1 000~1 080 ℃,水平连铸,引锭模式采用:拉—停—反推—停—反推—拉,铸造速度为20~120 mm/min,进水压力为0.4~1.0 MPa ;出水温度≤55 ℃.

同步器齿环的挤压工艺如下:挤压温度为650~730 ℃,挤压速度为20~35 mm/s,挤压后冷却方式为快速水冷.

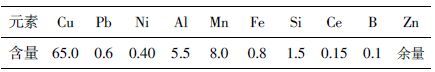

2 结果与讨论 2.1 铸态组织将水平连铸工艺制备的合金圆锭锯成片状,按图 1(a)所示位置取5个观察点进行金相组织观察. 图 1(a)为合金低倍金相组织照片,其组织为细小的等轴晶. 不同部位典型的高倍金相组织照片示于图 1(b)、图 1(f),所有部位的金相组织有一个共同的特点,视场中除了基体相外(β相),还存在深色衬度相(强化相),强化相呈块状和针状,以及极少量的白色衬度的析出相(α相),呈针片状,而且不论在铸锭的表面还是中心部位,由于Ce+B的联合添加,铸态组织显著细化.同时还观察到,在铸锭的表面,铸态组织的细化更为明显,如图 1(b)、图 1(f)所示,铸锭中心部位的深色衬度的析出相的尺寸则相应粗化,如图 1(c)、图 1(e)所示,局部区域还可以看到共晶组织的形貌特征,如图 1(d)箭头所示.

|

| 图 1 水平连铸铸锭不同部位的典型金相组织 Fig. 1 Typical microstructures of alloy fabricated by horizontal continuous casting |

2.2 挤压态组织形貌

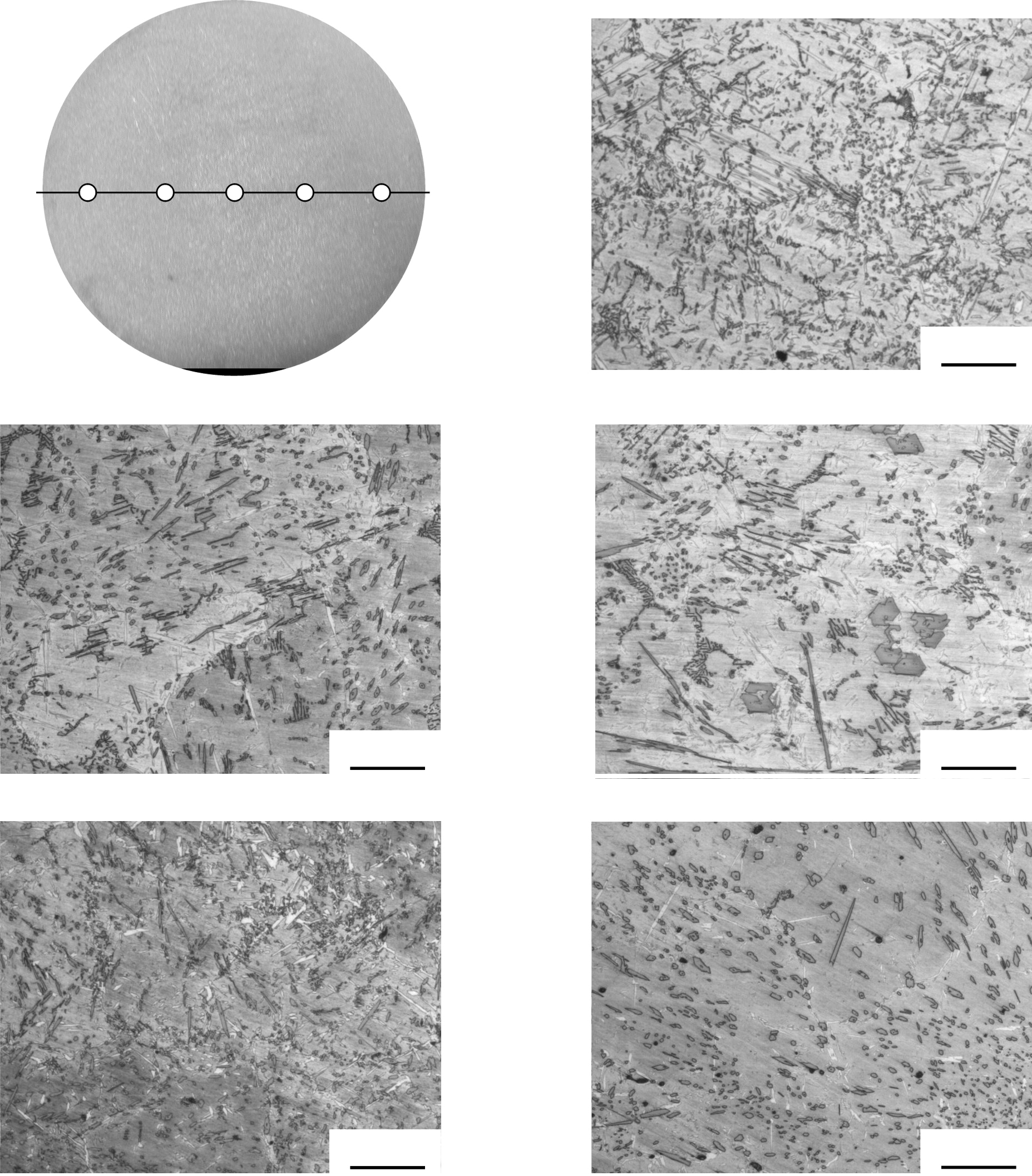

挤压淬火态管材沿纵截面,从表面向心部进行取样,进行低、高倍金相组织观察,组织均为β基体+强化相+少量α相,强化相呈条块状、小条状和颗粒状,沿加工方向分布. 接近管材外表面的典型的金相组织示于图 2(a)、图 2(b),介于表面与中心部位的典型的金相组织示于图 2(c)、图 2(d),管材厚度的中心部位的典型金相组织示于图 2(e)、图 2(f). 从中可以发现,挤压态管材的基体组织为动态再结晶组织,再结晶组织均匀细小,管材表面晶粒组织较之中心部位的更细小. 强化相分布基本均匀,无明显差异.由于合金中Mn、Al和Si的含量均较高,α相比例约为基体的5 %左右,沿着晶界呈针状或片状析出. 高倍组织均未观察到气孔、夹杂等缺陷. 强化相的分布基本均匀.

|

| 图 2 挤压态管材样品不同部位的典型金相组织 Fig. 2 Typical microstructure of hot extruded sample |

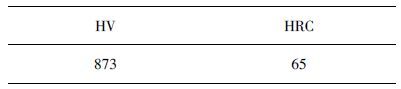

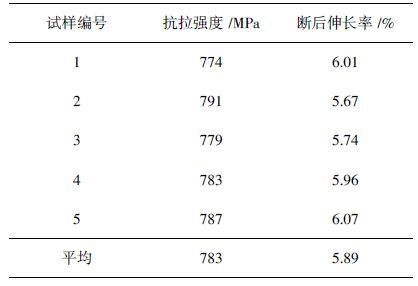

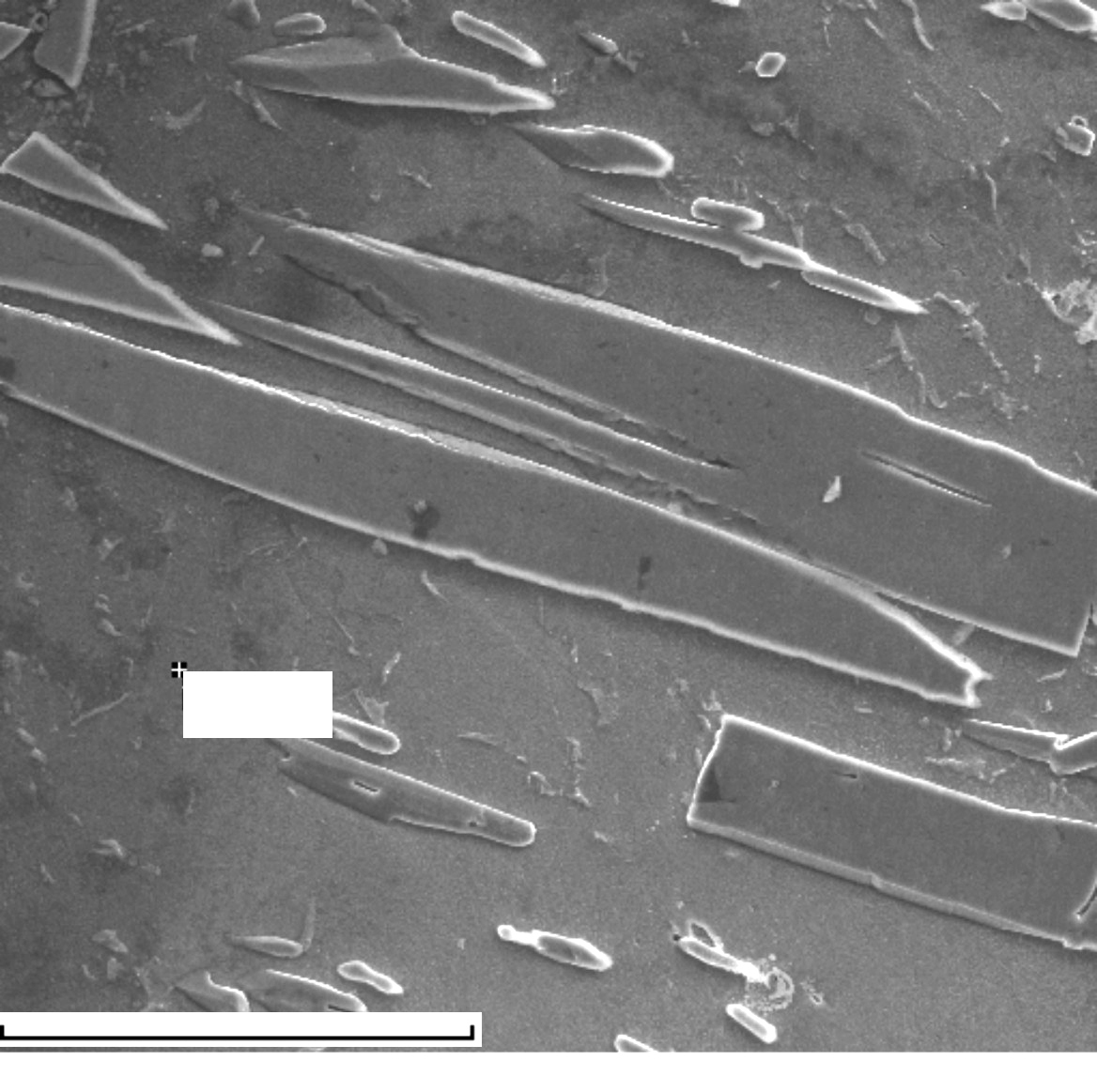

图 3所示为挤压态合金基体和强化相的扫描电镜照片和能谱分析的结果,从图 3中可以看出强化相的主要成分是以Mn 、Si和Fe为主的金属间化合物(表 2).强化相的硬度如表 3所示,HV和HRC分别为873和65.

|

| 图 3 强化相的能谱分析 Fig. 3 Energy spectrum of precipitate |

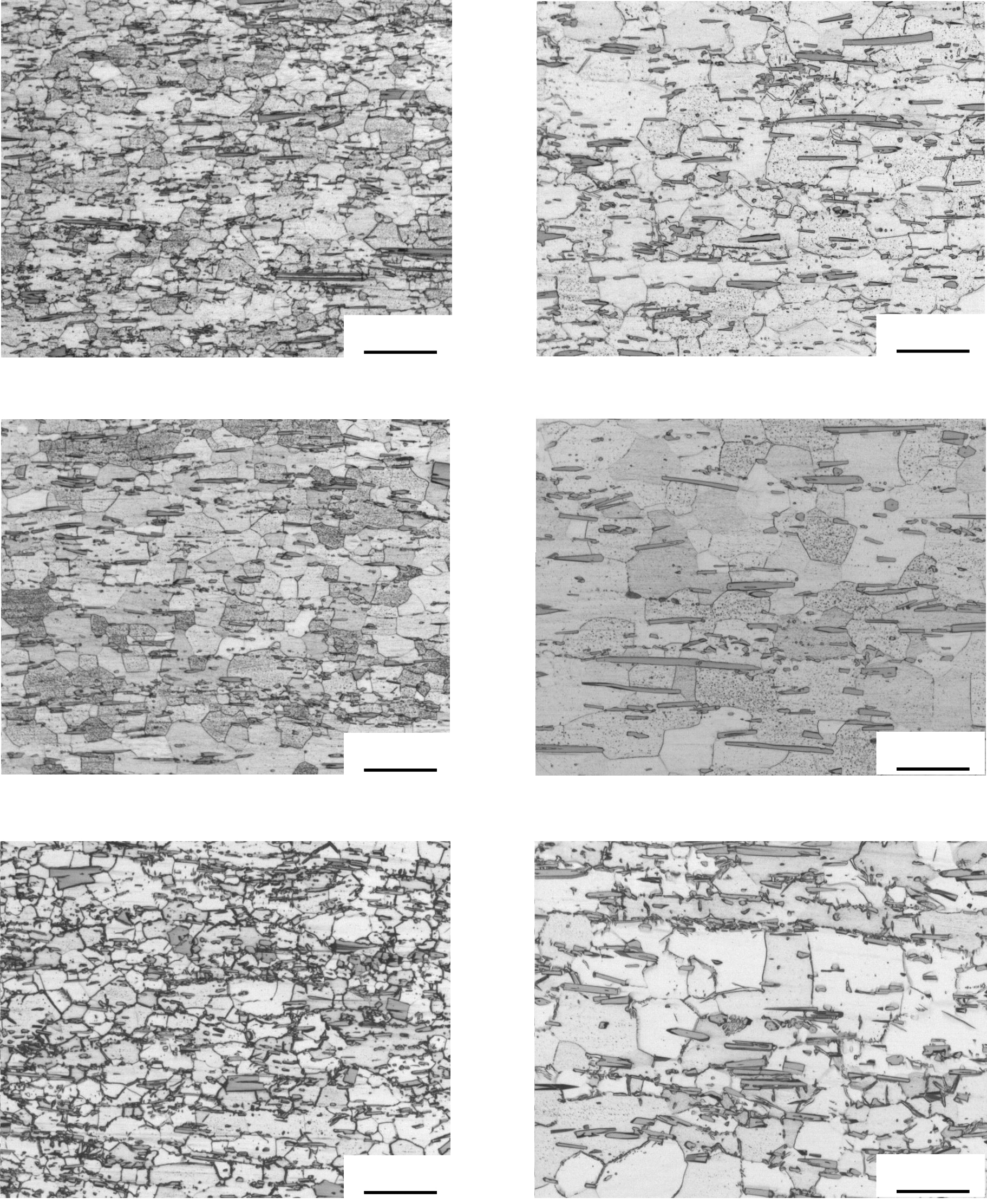

| 表2 强化相的成分 /% Table 2 Composition of precipitate /% |

|

| 点击放大 |

| 表3 析出相硬度(9点平均值) Table 3 Hardness of precipitate(average value) |

|

| 点击放大 |

挤压态合金5个不同部位取样进行力学性能测试,结果见表 4. 由表 4可知,挤压态合金不同部位的抗拉强度和延伸率差别不大,力学性能散差较小. 设计的合金通过挤压以及快速水冷后,获得良好的强度和伸长率.

| 表4 挤压淬火态合金的力学性能 Table 4 Mechanical properties of extruded alloy after quenching |

|

| 点击放大 |

2.3 讨论

作为同步器齿环使用的高强耐磨复杂黄铜合金的基体必须有足够高的强度和硬度,同时还必须有良好的塑韧性才能在高速、重载等联合作用下不产生变形、崩塌等失效行为. 而复杂黄铜合金的力学性能取决于其组成相及其比例. 相的组成及其比例取决于合金成分以及挤压后的冷却方式.在CuZn合金中,随着锌含量的增加,平衡组织中会出现α、β和γ相,γ相虽然硬度极高,但该相会严重恶化合金的冷、热加工性能,同时会使合金出现常温脆性,须防止该相的出现. β相是具有体心立方结构以电子化合物CuZn为基的固溶体,常温下具有较高的强度、硬度和良好的车削性能,同时其热加工性能优异. 因此作为同步器齿环的黄铜合金的基体组织应以β相为主.为了提高合金组织的常温韧性和对冲击载荷的耐受力,少许α相的存在是有利. 理想的高强耐磨复杂黄铜的组织是细化的β相+均匀分布强化相+少量沿晶界析出的α相. 为了获得这一组织结构特征,需要合金成分的合理设计以及挤压冷却方式的合理设计. 为此锌含量应尽量控制在上限,以提高组织中β相的比例. Al元素锌当量系数大,能够扩大β相区并抑制α相生成,同时能够起到良好的固溶强化效果,而且能够形成致密的氧化膜,有效地提高合金的耐蚀能力.锰和硅质量比在(2.3~5)∶1时能够生成硬度相当高的六方结构的Mn5Si3,从而提高了合金的耐磨性[12]. Fe在黄铜中,起细化晶粒作用,在该合金中,生成富铁的硅锰化合物. Pb的加入主要是改善切屑性能. 稀土元素Ce的添加,能起脱氧除气、细化组织从而改善其冷热变形性能,提高其强度、硬度及塑性,还能增强铜合金的热稳定性、耐腐蚀和耐磨性能[13]. B元素能够有效细化铜合金的铸态组织,起到细化晶粒和减少成分偏析的作用,同时添加的B可以占据脱锌后产生的大量的空位,形成含B的晶格,在一定程度上阻断了Zn原子的扩散通道,从而阻止锌原子的迁移,最终提高材料的性能[14-15],Ce和B联合添加对于抑制黄铜的腐蚀更为有效[16-19].

选择合理的挤压温度,有利于充分发挥材料的高温塑性,达到均匀变形、提高组织均匀性的目的,为挤压后的冷却工艺创造条件. 针对多元复杂黄铜的组织特点,热挤压温度应在β相转变温度以上,但过高的挤压温度会导致材料不均匀变形程度加大,一方面容易造成耐磨相的分布不均匀,另一方面会使α相大量析出. 考虑到实际挤压过程中挤压开始和终了时制品温度的差异,挤压温度控制在β相转变温度以上约100 ℃左右较为合适,同时,可通过采取合理的冷却方式控制α相数量.

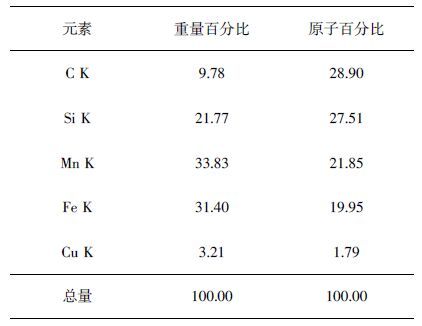

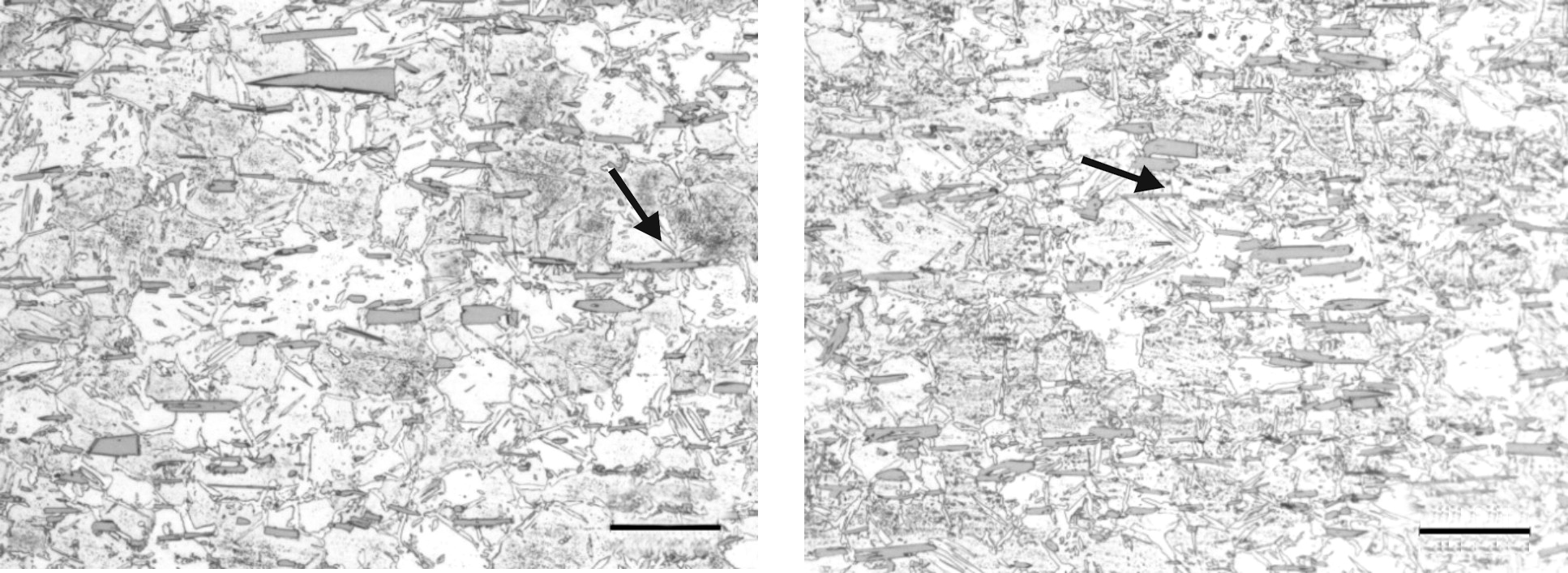

同步器齿环合金铸锭组织要求为β+少量α+强化相.在合金化学成分确定后,相的组成主要取决于合金的相变过程,为了保证管坯的强度及α相和β相的比例,在热挤压后的冷却方式是调控组织的有效手段.在相变温度以下,α相首先在β相晶界处呈针状析出,在较高温度停留时间过长,则会导致α相在晶内大量析出、粗化,逐渐失去其方向性[20],图 4所示为合金挤压后空冷的典型金相组织,α相(见箭头所示)析出增多,且存在一定的方向性. 因此,工艺设计为挤压后直接快速水冷,对于控制α相的比例是非常有效的.

|

| 图 4 挤压空冷态典型的金相组织 Fig. 4 Microstructure of extruded alloy after air cooling |

进口挤压态同步器齿环管材的典型的组织形貌见图 5所示,由图 5可见,进口挤压态材料的基体组织均匀,强化相呈长条状、细球状和棒状等形貌. 其力学性能是:抗拉强度为760 MPa,伸长率为6.97 %. 文中设计的高强耐磨稀土高锰黄铜在给定的制备工艺条件下制备的管材,其组织和性能与之相当,是制造高档同步器齿环的理想材料.

|

| 图 5 进口挤压态同步器齿环管材显微组织 Fig. 5 Microstructure of extruded synchronizer closed-ring on imports |

3 结论

1) 设计用于同步器齿环的高锰含量的复杂锰黄铜合金,通过熔铸工艺的优化,获得组织均匀,无气孔和夹杂等缺陷的合金铸锭.

2)通过Mn和Si的比例的控制、Ce和B的联合添加以及挤压温度和挤压后快速水冷的应用,获得β+少量α+强化相均匀分布的挤压态合金管材.

3)设计合金挤压快冷后性能:抗拉强度783 MPa,断后伸长率5.89 %.

| [1] | 李四年, 陈园, 叶甲旺, 等.汽车同步器齿环的生产现状与发展前景[J]. 湖北工业大学学报,2012,17 (1):114–116. |

| [2] | 陈一胜, 傅政, 朱志云, 等.高强耐磨黄铜的研究现状[J]. 有色金属科学与工程,2012,3 (5):23–29. |

| [3] | 郭淑梅.高强耐磨复杂铝黄铜研究[J]. 特种铸造及有色合金,2003 (3):18–20. |

| [4] | 任书坤.我国汽车变速器同步环用材料的现状及发展趋势[J]. 汽车技术,1993 (10):44–46. |

| [5] | 肖翔鹏, 柳瑞清, 张英, 等.铝对复杂黄铜组织及性能的影响[J]. 有色金属科学与工程,2014,5 (5):92–96. |

| [6] | 黄海波, 孙扬善.汽车同步环材料的研究[J]. 汽车工程,1995,17 (3):187–192. |

| [7] | 李元元.高强度耐磨铝青铜合金及其摩擦学特性[J]. 中国有色金属学报,1996,6 (3):76–80. |

| [8] | 陈洪.特种黄铜同步器齿环耐磨性能影响因素的研究[J]. 理化检验-物理分册,2005,41 (1):604–607. |

| [9] | 孙扬善, 黄海波.热处理对耐磨黄铜组织和性能的影响[J]. 金属热处理,1993,18 (1):27–31. |

| [10] | 葛晶.稀土锰黄铜锌合金的性能研究[J]. 冶金标准化与质量,2002,40 (5):10–12. |

| [11] | 谢冰, 章少华, 谢荷茵.稀土在铜及铜基合金中的作用[J]. 江西有色金属,2004,18 (3):31. |

| [12] | 黄海波, 孙扬善.汽车同步环材料的研究[J]. 汽车工程,1995,17 (3):187–192. |

| [13] | 廖乐杰, 何福忠.稀土在铜及铜合金中的作用及其应用效果[J]. 特种铸造及有色合金,1997 (2):52–53. |

| [14] |

TOIVANEN R O, HIRVONEN J, LINDOORS V K. Dezincification of boron implanted brass[J].

Nuclear Instruments and Methods in Physics Research Section B: Beam Interactions with Materials and Atoms, 1985,7/8 (3):200–204. |

| [15] | 王吉会, 姜晓霞, 李诗卓.硼对HAl7722 铝黄铜组织和腐蚀性能的影响[J]. 材料研究学报,1996,10 (6):597. |

| [16] |

XIAO Z, LI Z, ZHU A, et al. Surface characterization and corrosion behavior of a novel gold-imitation copper alloy with high tarnish resistance in salt spray environment[J].

Corrosion Science, 2013,76 :42–51. DOI: 10.1016/j.corsci.2013.05.026. |

| [17] |

CHEN J L, LI Z, ZHAO Y Y. Corrosion characteristic of Ce Al brass in comparison with As Al brass[J].

Materials and Design, 2009,30 :1743–1747. DOI: 10.1016/j.matdes.2008.07.041. |

| [18] | 程建奕, 李周, 唐宁, 等.含稀土HAl7722 铝黄铜的腐蚀行为[J]. 中国有色金属学报,2007,17 (8):1273. |

| [19] | 程建奕, 李周, 唐宁, 等.含稀土HSn7021 锡黄铜的腐蚀行为研究[J]. 材料热处理学报,2007,28 (5):101. |

| [20] |

LI Z, CAO L F, GUO M X, et al. Deformation behavior of β1 phase in polycrystalline CuAlMnZnZr shape memory alloy with wide transformation hysteresis[J].

Materials Science and Engin-eering A, 2005,403 :227–233. DOI: 10.1016/j.msea.2005.05.009. |

2016, Vol. 7

2016, Vol. 7