| 从钕铁硼废料中提取稀土工艺研究 |

钕铁硼永磁材料自面市以来,由于具有高剩磁、高矫顽力、高磁能积等综合优点在许多领域中获得了广泛的应用.从20世纪80年代初几百吨产量,发展到今天的20万吨左右,并每年递增20%以上[1-2].然而在整个钕铁硼磁体的加工过程中,因切割、打磨而产生的油泥、磨屑、锯末、边角料等废料一般高达30%[3].其中镨、钕、镝等稀土元素含量高达20%~30%,其余主要是铁和硼元素.同时国内对稀土矿山多年无序开采使得资源流失严重[4].所以,从经济和环保方面考虑,综合利用钕铁硼磁体废料中的有价成分对二次资源的开发有着积极的意义.

早期,Saito[5]等研究了用玻璃渣法从钕铁硼合金中的废料提取钕,成功地提取出废料中的钕,Hong Jun Chae[6]等利用液体金属萃取方法从钕铁硼磁屑中选择性萃取钕,稀土浸出率达到99.5%,制得稀土氧化物纯度为98.4%;Jan Pana Rabatho[7]等介绍了一种从稀土磁性泥渣中回收钕和镝的湿法工艺,采用硝酸和双氧水溶解稀土,除铁后用草酸沉淀,最终回收得到为69.7%的钕和51%的镝.考虑到钕铁硼工艺废料成分的多样性和不统一性,上述方法在工艺生产上难以形成规模.目前,国内钕铁硼废料稀土的回收工艺主要有复盐转化工艺[8-9],氟化物沉淀法[10],全溶法[11],氧化焙烧-盐酸溶解[12]等,这些方法能够不同程度从废料中回收稀土,同时也存在诸多问题.复盐转化工艺流程复杂,工艺设计成本较高,原料中铁元素转化为硫酸亚铁,不能直接作为钢厂原料;氟化物沉淀法回收的稀土纯度低,需进一步提纯精致;全溶法酸用量较大,采用N503萃取除铁,提高萃取工艺成本.综上所述,进一步研究从钕铁硼废料中回收稀土,详细系统地考察浸出工艺条件很有必要.本课题采用可行性较高的氧化焙烧-盐酸分解工艺提取稀土,重点研究钕铁硼废料焙烧过程中铁、稀土等元素氧化的冶金规律及稀土回收的最佳工艺.

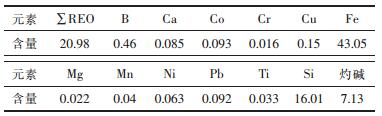

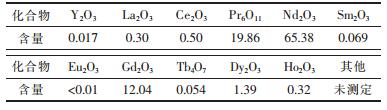

1 原料与方法 1.1 原料实验原料为国内某永磁材料公司的钕铁硼废料碾磨料,该料的粒度20 mm的灰黑色颗粒,其化学成分分析及稀土配分见表 1和表 2.

| 表1 钕铁硼废料研磨料的元素组成/% Table 1 Chemical composition of Nd-Fe-B scrap/% |

|

| 点击放大 |

由表 1、表 2可知,钕铁硼废料碾磨料稀土成分主要为镨、钕、钆,主要杂质为Fe、B和Cu等,含有一定的有机物.

| 表2 钕铁硼废料研磨料中稀土配分/% Table 2 RE partitioning of Nd-Fe-B scrap/% |

|

| 点击放大 |

1.2 实验及分析方法

称取40 g均匀粒度的钕铁硼废料研磨料,放于马弗炉在一定温度下焙烧后,缓慢加入一定量浓度的盐酸溶液,反应后进行固液分离.渣经淋洗后烘干,滤液中加入一定量双氧水,用氢氧化钠中和除铁等杂质,过滤分离铁和稀土,然后送样检测.

研磨料焙烧过程铁的氧化率采用重铬酸钾容量法分析[13],渣中稀土含量采用草酸盐重量法分析[14],稀土浸出液与杂质含量采用ICP-DGS仪器分析[15].盐酸、氢氧化钠、草酸、重铬酸钾等试剂均为优级纯或分析纯.

铁氧化率的计算方法如下:

| $ {\rm{铁的总百分含量 }}{{\rm{\omega }}_{{\rm{Fe}}}}\left( \% \right) = \frac{{C \times V \times {M_{\left( {Fe} \right)}} \times 100}}{{{m_{\left( {\rm{样}} \right)}} \times 1000}} $ | (1) |

式(1)中,C为1/6 K2Cr2O7标准溶液的浓度,mol/L;V为消耗1/6 K2Cr2O7标准溶液的体积,mL;M(Fe)为铁的摩尔质量,g/mol;m(样)为称样重量,g.亚铁计算同上.

| $ 铁氧化率\left( \% \right) = \frac{{{{\rm{\omega }}_{{\rm{Fe}}}}\left( \% \right)-{{\rm{\omega }}_{{\rm{Fe2 + }}}}\left( \% \right)}}{{{{\rm{\omega }}_{{\rm{Fe}}}}\left( \% \right)}} \times 100 $ | (2) |

式(2)中,ωFe(%)为样品铁的总百分含量;ωFe2+(%)为亚铁的百分含量.

稀土浸出率的计算公式如下:

| $ {\rm{\omega }}\left( \% \right) = \left( {\frac{{1-m}}{M}} \right) \times 100\% $ | (3) |

式(2)中,ω(%)为稀土浸出率;m为浸出渣中稀土质量,g;M为试样中稀土总质量,g.

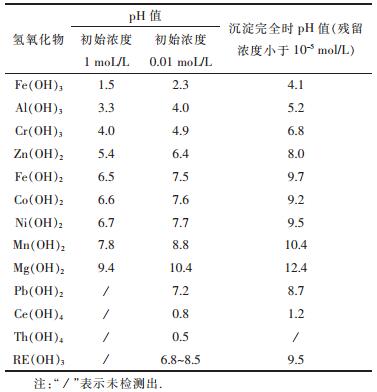

1.3 实验原理钕铁硼废料中稀土和铁主要以单质形式存在,稀土主要为轻稀土,经过焙烧,稀土被氧化,铁元素变为Fe2O3.用盐酸浸出过程中,稀土优先溶解,少部分铁和其它微量元素会进入溶液中.根据各种金属盐类生成氢氧化物沉淀时的条件,调节pH值可使稀土与其他金属元素分离.金属离子浓度不同,水解生成的氢氧化物沉淀时的pH亦有差异(表 3)[16-17].

| 表3 金属氢氧化物沉淀的pH值 Table 3 The pH value of metal hydroxide precipitation partitioning |

|

| 点击放大 |

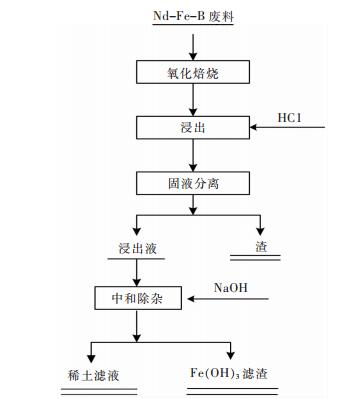

加入适量双氧水保证Fe2+完全转化为Fe3+,而Fe3+沉淀pH值在为1.5~4.1区间,控制溶液pH值在3.0~4.5范围内,溶液中Fe3+基本生成氢氧化物沉淀,从而达到分离稀土的目的.工艺流程如图 1所示.

|

| 图 1 从钕铁硼废料中提取稀土工艺流程图 Fig. 1 Technical process on Rare Earth Recovery from NdFeB magnet scrap |

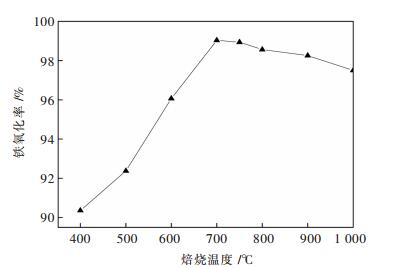

2 结果与讨论 2.1 焙烧条件对于铁的氧化率的影响 2.1.1 焙烧温度对于铁氧化率的影响

原料的焙烧属于固相固结,即通过矿粒表面原子的扩散使球内各晶粒接触处形成连接颈,少量液相把固体颗粒间互相粘结起来形成固结.焙烧温度升高,加快了固相反应,如矿粒的多晶转变、脱除结晶水和固溶体的形成等物理化学反应,晶格的活化促进了固相的扩散,使得颗粒接触面积增大,颗粒间孔隙逐渐变圆,孔隙率减少.同时颗粒的再结晶和聚晶长大,会形成致密的球体,这一系列变化会影响铁的氧化率.RE3+和Fe3+在溶液中通过调节pH很容易分离,焙烧的目的正是将原料中的铁元素转化为三价铁,同时除去原料含有的有机物,满足为中和除杂工艺要求.

为了考察焙烧温度对于铁氧化率的影响,分别称取40 g原料在不同温度下焙烧1 h,密闭干燥环境下冷却,分析铁的氧化率得到如图 2所示结果.

|

| 图 2 焙烧温度对铁氧化率的影响 Fig. 2 Effect of roasting temperature on iron oxidation rate |

由图 2可知,随着焙烧温度的上升,铁的氧化率呈现出上升的趋势,当温度达到700 ℃时铁的氧化率达到最大值为99.04%;温度继续升高,铁的氧化率反而下降,高温下反应存在部分三价铁转化为二价铁.这可能是由于焙烧初期氧化温度升高,Fe氧化速度加快,加快晶格变化及提高新生晶体表面原子的迁移能力,有利于焙烧时相邻的颗粒进行化学反应形成团聚,提高颗粒强度.当氧化温度达到700 ℃以上时,球团表面在很短的时间内就可以基本氧化完全.在高温氧化的过程中,由于氧化放热,颗粒局部过热,或者是氧化气氛较弱的情况下,部分形成Fe3O4,同时颗粒中ω(SiO2)(SiO2的含量,下同)高,SiO2易与形成的Fe3O4反应产生铁橄榄石(2FeO·SiO2),造成氧化不完全[18].综上所述,焙烧的温度为700 ℃最佳.

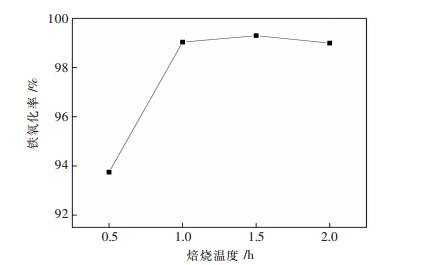

2.1.2 焙烧时间对于铁氧化率的影响在氧化焙烧过程中,颗粒的氧化是从球团的表面向中心进行的,稀土和铁的氧化都需要有一定的时间.研究在相同的焙烧温度下焙烧时间对铁氧化率的影响,实验称取40 g原料,在700 ℃下分别焙烧0.5 h、1 h、1.5 h、2 h,试样置于相同环境下冷却后检测,结果见图 3.

|

| 图 3 焙烧时间对铁氧化率的影响 Fig. 3 Effect of roasting time on iron oxidation rate |

从图 3可以看出,随着时间延长,铁的氧化率升高,在1.0 h后铁的氧化率的变化趋于稳定,在焙烧时间为1.5 h时,铁的氧化率达到最大值为99.30 %,再延长氧化时间对氧化率影响不大,达到2 h时铁的氧化率略微下降.起初球团内颗粒产生各种物理化学反应,Fe2O3形成结晶和再结晶长大,但是随着焙烧时间的延长,Fe2O3在高温下不稳定,部分Fe2O3被分解成Fe3O4和FeO;同时由于局部温度过热和球团中ω(SiO2)高,Fe3O4与SiO2反应便产生2FeO·SiO2,所以随着氧化时间的延长氧化率有所降低.因此,确定适宜焙烧时间为1.5 h.

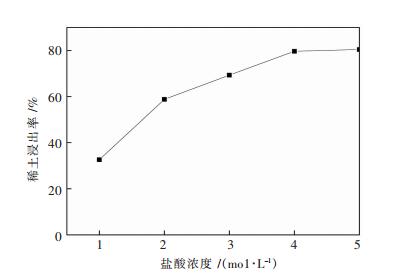

2.2 浸出条件对于稀土浸出率的影响 2.2.1 盐酸浓度对于稀土浸出率的影响在实验条件为反应温度60 ℃、反应时间2.0 h、液固比VL/VS(浸出液体积ml/固体的重量g,下同)=5:1下,考察不同浓度盐酸对稀土浸出率的影响,实验结果如图 4所示.

|

| 图 4 盐酸浓度对于稀土浸出率的影响 Fig. 4 Effect of hydrochloric acid concentration on RE leaching rate |

由图 4可知,盐酸浓度对焙烧料中的稀土浸出率影响显著.在一定范围内,酸浓度越高,稀土浸出率越高,说明随着反应物浓度增加,溶液pH值降低,反应速度会随单位时间内分子间碰撞次数的增多而增大,有利于稀土的浸出.当盐酸浓度为4 mol/L以上,稀土的浸出率变化缓慢,维持在80%左右.综合分析,确定适宜盐酸浓度为4 mol/L.

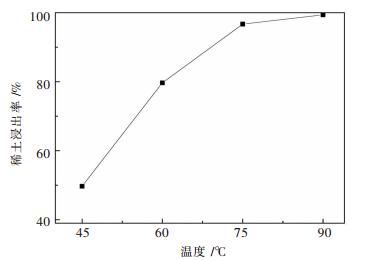

2.2.2 浸出温度对于稀土浸出率的影响在盐酸浓度为4 mol/L、液固比L/S=5:1条件下机械搅拌2 h,结果如图 5所示.

|

| 图 5 浸出温度对于稀土浸出率的影响 Fig. 5 Effect of temperature on RE leaching rate |

由图 5可以看出,随着温度的升高,稀土浸出率明显上升,在45 ℃时浸出率仅为48.73%,当温度上升到90 ℃时,浸出率高达99.38%,温度对浸出率的影响显著.这是由于提高反应温度,扩散系数d增大,扩散速度的增加使得化学反应速率加快,有利于钕铁硼废料中稀土的浸出.因此,调节温度为90 ℃可以满足本工艺浸出的要求.

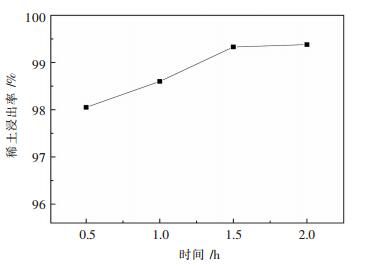

2.2.3 浸出时间对于稀土浸出率的影响在4 mol/LHCl、液固比为5:1、90 ℃及机械搅拌下,对焙烧料进行不同时间的浸出,实验结果见图 6.

|

| 图 6 浸出时间对于稀土浸出率的影响 Fig. 6 Effect of time on RE leaching rate |

从实验结果看出,在相同条件下,随着浸出时间的延长,浸出率呈现缓慢增长趋势.在浸出时间为1.5 h和2 h时浸出率分别达到了99.33%、99.38%,说明在此温度下稀土浸出率普遍较高.一般浸出率与浸出时间成正比,当扩散达到平衡时,延长反应时间对稀土浸出率的影响微弱,同时生产周期缩短,有利于降低生产成本,提高生产效率.因此,选取浸出时间为1.5 h最佳.

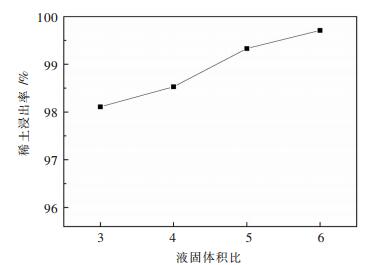

2.2.4 液固比对于稀土浸出率的影响实验条件:4 mol/L HCl、1.5 h、90 ℃条件下,分别考察不同液固比对钕铁硼废料中稀土浸出率的影响,结果见图 7.

|

| 图 7 液固比对于稀土浸出率的影响 Fig. 7 The effect of L/S ratio on RE leaching rate |

在液固反应中,液固比与料液浓度成反比,它对于液固反应有着非常重要的影响.由图 7可知,液固比3:1,稀土浸出率达到98.11%,液固比在5:1,基本反应完全,为99.33 %,这是因为当液固比增大时,料液浓度就会随之减小,料液粘度降低使得溶液中离子的扩散速率增大,所以有利于化学反应方程向右进行.液固比大于5:1后,稀土浸出率增加缓慢,考虑到生产中的经济和环保效益,选择固液比5:1为优化工艺条件.

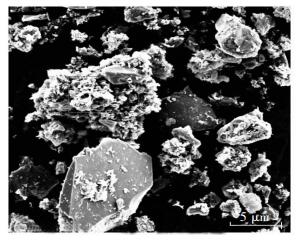

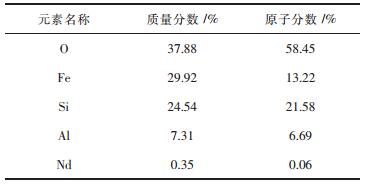

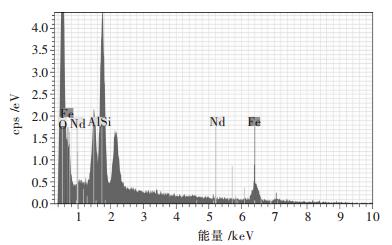

2.2.5 浸出渣的能谱分析为了进一步验证稀土浸出效果,在最佳工艺下,即焙烧温度700 ℃、焙烧时间1.5 h、盐酸浓度4 mol/L、浸出温度90 ℃、浸出时间1.5 h、液固比=5:1,重复实验,过滤后洗涤浸出渣,然后100 ℃干燥2 h,用电镜扫描能谱分析仪检测渣中各元素的含量,结果如图 8和表 4所示.

|

| 图 8 浸出渣的扫描电镜图 Fig. 8 SEM photograph of leaching residue |

| 表4 浸出渣的能谱分析表 Table 4 EDS data of leaching residue |

|

| 点击放大 |

由图 8可以看出,样品中有较多的细颗粒相互粘结在一起,呈鳞片状块体.图 9可知,原料经焙烧酸浸后,结构被完全破坏,稀土基本完全被浸出,渣中仅含0.35%的元素钕(见表 4),进一步验证稀土浸出效果相当显著,而Si和大部分Fe未溶于盐酸而进入渣中,使得稀土与之分离.由于硅酸盐一般不溶于盐酸,进而推测图 8中粒径大的很可能是硅酸盐.依据表 4可知渣中各成分组成可能主要以硅酸盐、氧化物形式存在.

|

| 图 9 浸出渣的能谱分析图 Fig. 9 EDS photograph of leaching residue |

2.3 中和除杂

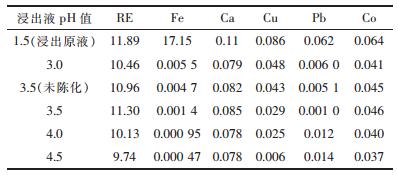

各取100 ml浸出液,缓慢滴入30%的双氧水,并用1%的铁氰化钾试剂检测Fe2+离子,当有特征蓝色的铁氰化亚铁沉淀生成,继续滴加双氧水,直到不呈现蓝色为止,表示Fe2+完全被氧化为Fe3+.添加一定浓度的氢氧化钠溶液调节到不同pH,置于常温下陈化2 h上,过滤使Fe(OH)3和稀土分离,洗涤滤渣并定容至固定体积.检测滤液中稀土含量及杂质指标,结果如表 5所示.

| 表5 浸出液中和除杂稀土及杂质指标分析数据/(g·L-1) Table 5 Analysis data of RE and impurities in leaching solution with neutralization/(g·L-1) |

|

| 点击放大 |

从表 5数据看出,调节浸出液的pH可以将铁和稀土分离,料液中Cu、Pb和Co等杂质含量明显降低降低.当pH为3.0~3.5时,料液中稀土含量变化不大,继续提高溶液的pH值,Cu、Pb和Co等杂质含量有所降低,而料液中稀土含量会有明显降低.这可能是由于pH值增大,加剧Fe(OH)3胶体颗粒做无规则的布朗运动,颗粒碰撞会粘结成凝聚物,同时固液界面常存在电位差,Fe(OH)3胶体颗粒带电吸附相反离子形成絮凝,使得Fe(OH)3胶体颗粒增大,稀土会附着在Fe(OH)3胶体中沉降下来.另外由于局部过碱使得稀土离子沉降,被包裹在Fe(OH)3胶体中造成损失.因此,通过对比pH=3.5时料液中稀土含量与杂质指标,结果表明陈化后的料液综合指标较好.因此,调节浸出液pH为3.5,陈化大于2 h为本实验中和除杂的最佳工艺条件.

3 结论(1)研究表明,在一定范围内铁的氧化率随着温度升高和时间延长而增加;焙烧温度在700 ℃,反应时间控制在1.5 h,钕铁硼废料中的铁基本完全氧化成三价铁,铁氧化率达到最大值为99.30%,为铁和稀土的分离奠定了基础.

(2)综合上述各种浸出条件参数,最优化件参数为盐酸浓度4 mol/L,浸出时间1.5 h,液固比5:1,温度90 ℃,浸出率高达99.33%,能谱分析结果进一步证实稀土几乎完全浸出,而铁等杂质大部分留在渣中.

(3)采用双氧水将浸出液中二价铁完全氧化,加入氢氧化钠溶液调节pH为3.5,陈化时间大于2 h,可将料液中铁和稀土基本完全分离,同时滤液中稀土含量及杂质指标最佳,达到萃取工序要求.

| [1] | 冯瑞华, 姜山, 马廷灿, 等.我国稀土永磁材料发展战略和建议[J]. 科技管理研究,2012 (15):164–167. |

| [2] | 黄劲松, 齐美富.钕铁硼废料资源化利用工艺综述[J]. 中国资源综合利用,2008,26 (11):4–5. |

| [3] | 许涛, 李敏, 张春新.钕铁硼废料中钕、镝及钴的回收[J]. 稀土,2004,25 (2):31–34. |

| [4] | 郑明贵, 陈艳红.世界稀土资源供需现状与中国产业政策研究[J]. 有色金属科学与工程,2012,3 (4):70–74. |

| [5] |

SAITO T., SATO H., OZAWA S.. The extraction of Nd from waste Nd-Fe-B alloys by the glass slag method[J].

Journal of Alloys and Compounds: An Interdisciplinary Journal of Materials Science and Solid-state Chemistry and Physics, 2003,353 (1):189–193. |

| [6] |

HONG J C, BUM S K, TAE B K. Selective extraction of Nd from Nd-Fe-B magnetic scraps by using liquid metal extraction (LME) method[J].

Rare earth, 2012 (TN.60):36–37. |

| [7] |

JAN P R, WILLIAM T, YASUSHI T, et al. Recovery of Nd and Dy from rare earth magnetic waste sludge by hydrometallurgical process[J].

Journal of Material Cycles and Waste Management, 2013,15 (2):171–178. DOI: 10.1007/s10163-012-0105-6. |

| [8] | 肖荣晖.钕铁硼生产中废料的回收及利用[J]. 有色冶炼,2001 (1):23–25. |

| [9] | 林河成.利用钕铁硼废料制备氧化钕[J]. 上海有色金属,2006,27 (3):17–20. |

| [10] | 郝志平.氟化物法回收钕铁硼稀土永磁废料[P].中国专利:CN 1077993A, 1993. http://www.doc88.com/p-177329352680.html |

| [11] | 陈云锦.全萃取法回收钕铁硼废渣中的稀土与钴[J]. 中国资源综合利用,2006 (4):10–13. |

| [12] | 张礼刚.从钕铁硼废料中提取钕的方法[P]. CN 1058232, 1992. http://d.wanfangdata.com.cn/Patent/CN90105498.4/ |

| [13] | 高励珍, 王东杰, 郝茜, 等.重铬酸钾容量法测定镝铁合金中的铁量[J]. 稀土,2009,30 (6):74–77. |

| [14] | GB/T14635.1-1993, 稀土金属及其化合物化学分析方法草酸盐重量法测定稀土总量[s]. http://d.wanfangdata.com.cn/Standard/GB/T%2014635-2008 |

| [15] | GB/T18115.1-2006, 稀土金属及其氧化物中稀土杂质化学分析方法[s]. |

| [16] | 杨春, 梁萍, 张颖, 等. 无机化学实验[M]. 天津: 南开大学出版社 , 2007 : 207 . |

| [17] | 黄礼煌.[J]. 稀土提取技术,2010 :19. |

| [18] | 吕庆, 亢立明, 刘曙光, 等.冀东磁铁精矿球团焙烧机理的研究[J]. 钢铁研究,2008,36 (1):9–12. |

2016, Vol. 7

2016, Vol. 7