| 预应变与预时效对6101导电铝合金组织与性能的影响 |

2. 东莞市东兴铝材制造有限公司, 广东 东莞 523228

2. Dongguan Token Aluminum Products Co., Ltd, Dongguan 523228, Chain

6101是一种低合金化的Al-Mg-Si系导电铝合金。此类合金由于比强度高,导电性、耐蚀性及成形性良好而被广泛应用于导电领域[1-3]。为了满足日益严格的工程需求,导电铝合金需要同时具有高强度与良好的电导率。然而,强化铝合金的常用方法,如合金化、应变强化及析出强化等,都会因增加合金元素的固溶原子、引入晶体缺陷(点缺陷、位错、晶界等)以及产生高密度析出相等增强导电电子的散射从而降低材料的电导率[4-8]。因此,高强度与高导电率在传统方法强化的导电铝合金中不能兼得。

国内外众多学者尝试了其他方法来同时提高导电铝合金的强度与电导率。比如,向铝合金中添加稀土元素(La、Ce等)或对合金进行硼化处理来改善合金的性能,然而效果并不理想[9-10]。Valiev等人利用高压扭转的大塑性变形方法获得了高强高导Al-Mg-Si合金,然而限定的样品尺寸、复杂的工艺流程限制了其工程应用[11]。因此,开发新工艺以获得高强高导铝合金材料,一直是材料领域的一项重要课题。

本文作者在对6101导电铝合金进行常规人工时效处理(T6)的基础上,引入预应变(固溶+预应变+时效)及预时效(固溶+预时效+预应变+再时效)来提高合金的强度与电导率,并研究预应变与预时效的引入对合金显微组织、导电性能及力学性能的影响规律与机理。

1 试验 1.1 试验材料试验材料为4mm厚6101铝合金热挤压板,合金成分如表 1所示。

| 表1 6101铝合金的化学成分/(质量分数, %) Table 1 Compositions of tested 6101 aluminum alloy /(massfraction, %) |

|

| 点击放大 |

1.2 试验过程与方法

为研究该合金的时效硬化特性,试样在525 ℃固溶1 h后立即水淬至室温,然后分别在180 ℃、200 ℃及220 ℃时效不同时长(0.25~12 h)。为探究预应变对合金性能的影响,固溶水淬后的试样在室温下进行不同变形量(ε=20%,40%,60%)的冷轧变形,随后在180 ℃及220 ℃时效不同时间以确定最优冷变形量与时效制度组合。在此基础上,对固溶水淬后的试样进行180℃×2h的预时效处理,随后进行变形量为60%的冷轧变形,最后在180 ℃及220 ℃时效不同时间,以确定最优工艺。

对经不同热处理后的试样进行硬度、电导率和室温拉伸性能测试。硬度测试采用HVS-1000型显微维氏硬度计,加载载荷为0.5 kg,保持时间为15 s,每个试样测五个点取硬度平均值。电导率测试采用D60K QJ-19型数字金属电导率测量仪进行,不同状态的试样测试三次取平均值。拉伸性能测试采用Instron 3369拉伸试验机进行,拉伸速度为2mm/min,不同状态测三个试样取平均值。

采用Tecnai G2F20型透射电子显微镜(TEM)观察材料显微组织。透射试样采用电解双喷减薄,双喷液成分为20%硝酸+80%甲醇,双喷电压约为15V,温度控制在-30℃~-25℃。

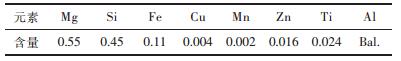

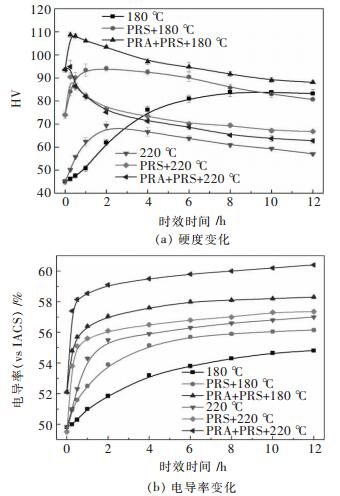

2 试验结果与分析 2.1 硬度与电导率图 1所示为固溶态6101铝合金经不同人工时效后的硬度变化及电导率变化。由图 1(a)可知,该合金固溶后硬度较低,仅为45.0 HV,但在后续时效过程中表现出明显的时效硬化特性。在等温时效过程中,随时效时间的延长合金分别经历欠时效、峰时效与过时效状态。随着时效温度的提升,合金的峰值硬度会逐渐降低,而到达峰值硬度的时间却有所缩短。该合金在180℃时效时达到峰值硬度83.7 HV约需8 h,而在200℃下达到峰值硬度71.6 HV仅需4 h,时效温度升高至220℃时达到合金峰值硬度69.4 HV的时间进一步缩短至2 h。这表明提高时效温度能够促进过饱和固溶体的分解从而减少合金达到峰值硬度的时间。此外,提高时效温度易于使合金发生过时效,从而降低合金硬度。

|

| 图 1 人工时效过程中合金硬度及电导率变化 Fig. 1 Vickers hardness and electrical conductivity versus aging time curves at different aging temperatures |

6101铝合金经不同人工时效后的电导率变化如图 1(b)所示。由图 1(b)可知,固溶态试样的电导率仅为49.8% IACS,随时效过程进行,电导率逐渐提高,表明合金元素以固溶原子形式存在于基体时对导电电子的散射作用明显强于其转变为析出相时对导电电子的散射作用。时效初期,过饱和固溶体迅速脱溶导致基体中的溶质浓度降低从而使电导率迅速提高;随时效过程的进行,基体中的溶质浓度趋于平衡,合金电导率提升趋于缓慢[12]。时效过程中,电导率的提升不仅来自于基体中固溶原子的贫化,析出相的粗化以及时效初期析出的共格/半共格析出相转变为非共格析出相从而降低晶格畸变对导电电子的散射均有利于合金电导率的改善。此外,更高的时效温度能获得更高的电导率,这表明高温时效更能促进过饱和固溶体脱溶从而减少固溶原子对导电电子的散射作用。

由此可知,提高时效温度、延长时效时间均有利于提高合金电导率。然而,过高的时效温度或过长的保温时间易引起合金过时效从而大大降低合金强度。因此,单纯优化人工时效工艺难以获得高强高导合金,需要进一步探究新工艺。

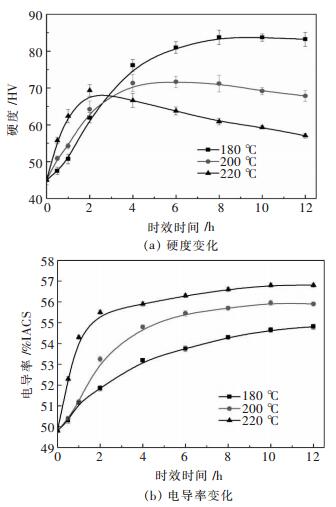

在人工时效的基础上引入预应变(Pre-strain,PRS)可以改变合金组织,能够在有效限制合金基体内位错运动的同时降低对导电电子的散射从而同时提高合金的强度与电导率。因此,对固溶后合金施加不同变形程度冷轧变形(ε=20%,40%,60%)并在180℃与220℃时效不同时间,时效后合金硬度如图 2所示。为便于比较,T6态合金(ε=0%)的硬度值也一并列入图 2中。由图 2可知,PRS样品的硬度因应变强化而高于固溶态合金,且随变形程度的增加而提高,变形程度为60%时PRS样品时效前硬度达到最大值73.9 HV。此外,预应变对合金后续时效过程中的硬度变化也有显著影响。随变形程度的增大,PRS样品时效后峰值硬度提高且到达峰值硬度所需时间减少。PRS样品在180℃时效时,时效初期(t < 8 h)其硬度高于T6态合金,继续时效其硬度逐渐低于T6态合金;而PRS样品在220℃时效时,其硬度始终高于T6态合金。

|

| 图 2 在人工时效基础上引入预应变后合金在不同温度下时效的硬度变化 Fig. 2 Vickers hardness of samples subjected to systematic PRS then aged at different temper ature |

通常,Al-Mg-Si合金的强度主要取决于人工时效过程中形成的析出相的强化作用,而人工时效过程中引入预变形后合金的强化方式发生了明显变化。冷变形时基体中引入了大量晶体缺陷(如空位、位错及晶界等),能在后续时效过程中为析出相提供形核位置从而促进过饱和固溶体脱溶,且引入的高密度缺陷能够促进脱溶过程中Mg、Si原子的扩散从而获得更加弥散分布的析出相[13-14]。同时,这些弥散分布的析出相能够进一步钉扎位错运动从而使应变强化大大保留。因此,应变强化与析出强化的交互作用最终使冷变形后合金的时效峰值硬度提高且到达峰值硬度所需时间减少。冷变形后合金在后续时效过程中随时间延长硬度逐渐降低,主要与过时效与回复过程的发生有关。冷变形引入的大量缺陷能够促进过饱和固溶体脱溶从而导致过时效提前发生。回复过程的进行能够降低基体内位错密度从而减弱应变强化效果导致合金硬度降低。

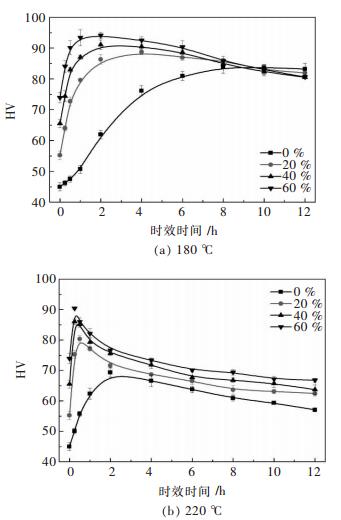

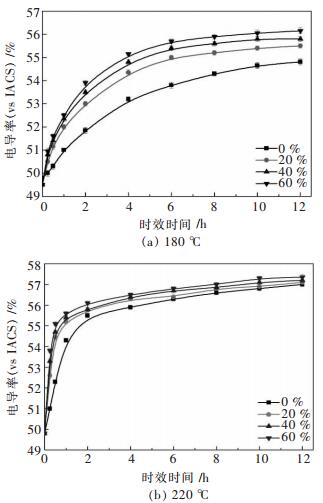

人工时效过程中引入预应变后合金的电导率变化如图 3所示。不同程度冷变形后合金的电导率几乎相同(49.5 % IACS),略低于固溶态合金的电导率(49.8% IACS)。这表明冷变形对合金电导率的不良影响较为有限[5]。此外,PRS样品的电导率在后续时效过程中较T6态合金有所提高,冷变形程度越大,电导率提升越明显。这主要与冷变形对过饱和固溶体脱溶过程的促进作用有关,过饱和固溶体脱溶越迅速,则基体中引起导电电子散射的溶质原子越少,因而合金电导率越高。比较PRS样品在2种温度下时效时电导率的变化可知,PRS样品在220℃时效后可获得优良的电导率,然而其强度相对较低(图 2(b));相比之下,PRS样品在180℃时效后可获得良好的强度与电导率。综上可知,合金经60%冷变形后在180℃时效6 h时能够获得优良的综合性能。

|

| 图 3 在人工时效基础上引入预应变后合金在不同温度下时效电导率变化 Fig. 3 Conductivity of samples subjected to systematic PRS then aged at different temperature |

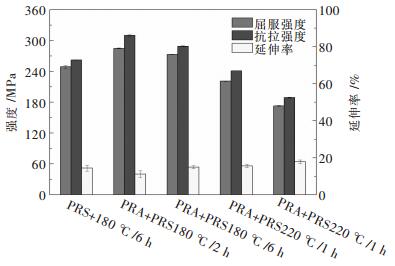

在预应变基础上引入预时效(pre-aging,PRA),能够进一步改变合金组织从而优化合金性能,合金经不同工艺热处理后的硬度变化如图 4(a)所示。相对于时效前PRS样品的硬度73.9 HV,PRA+PRS样品的硬度进一步提升至93.6 HV,硬度的升高与预时效过程中析出相的强化作用和预应变引起的形变强化的交互作用有关。在后续时效时,PRA+PRS样品的硬度在180℃时效时较PRS样品有进一步提升,而在220℃下时效时硬度较PRS样品没有明显提升,反而有所下降。对于预时效样品,样品中形成的析出相会钉扎后续冷变形过程中形成的位错从而提高合金中的位错密度,更高的位错密度产生更明显的应变强化效果从而使PRA+PRS样品的硬度有所提升。而PRA+PRS样品硬度在220℃时效时相对于PRS样品提升不明显可能与过时效有关。PRA+PRS样品中更高密度的位错浓度不仅有利于应变强化,同时也会促进过饱和固溶体分解,进而易使样品在更高温度下发生过时效,导致硬度改善较小。

|

| 图 4 6101合金经不同工艺热处理后硬度及电导率变化 Fig. 4 Changes of Vickers hardness and conductivity with various treatments for 6101 alloy |

经不同工艺处理后的样品电导率变化如图 4(b)所示。由图 4(b)可知,预时效结合预应变能够进一步提高合金的电导率。对于PRA+PRS样品,预时效过程中析出的细小弥散析出相在冷变形过程中受位错不断切割而易于回溶于基体[15-16]。通常,冷变形过程中温度较低,原子扩散速度很慢,故而回溶后的析出相主要以原子团簇形式存在而不是均匀分布于基体[13-14]。在后续时效过程中,PRA+PRS样品中的原子团簇更容易从基体中脱溶,加上更高密度的位错对脱溶过程的促进作用,最终使PRA+PRS样品的电导率在后续时效过程有进一步提升。综合考虑合金的强度与电导率,可以确定合金在180℃下预时效2 h后经60%冷轧变形随后在180℃下再时效6 h后能够获得良好的硬度(94.8 HV)与电导率(58.0% IACS)。

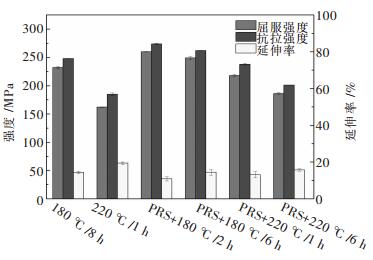

2.2 拉伸性能合金经人工时效及引入预应变后的力学性能如图 5所示。合金在180℃人工时效8 h达到峰时效状态后,合金具有适中的拉伸强度与延伸率,其屈服强度为232 MPa,抗拉强度为248 MPa,延伸率为14.3 %,此时合金的电导率相对较低,为54.3% IACS。相对于T6态样品,PRS样品在180℃时效2 h后强度明显提升,其屈服强度及抗拉强度分别为260 MPa与274 MPa,而此时电导率为53.9% IACS,略低于合金在180℃时效达到峰时效状态时的电导率。当PRS样品在180℃时效6 h后,合金电导率能进一步提升至55.7% IACS,然而合金强度却有所下降,此时合金屈服强度与抗拉强度分别为249 MPa与262 MPa。对比合金经不同工艺后的硬度变化与拉伸强度变化可知,两者的变化趋势相符。PRS样品在220℃时效时能够获得良好的电导率(如图 3(b)所示),然而较低的强度限制了其工程应用。

|

| 图 5 6101合金经人工时效及引入预应变后的力学性能 Fig. 5 Tensile properties of the 6101 alloy after artificail aging and PRS treatments |

合金在180℃预时效2 h后经60%冷轧变形再进行人工时效后的力学性能如图 6所示。结合图 4(b)可知,PRA+PRS样品在220℃短时时效后便可获得良好的电导率。该温度下PRA+PRS样品时效1 h后,其电导率便可达到58.6% IACS,然而由图 4(a)可知此时合金的热稳定性较差。当PRA+PRS样品在220℃时效6 h后,其电导率高达59.8% IACS,虽然此时合金强度较低,屈服强度与抗拉强度仅为183 MPa与198 MPa,但优异的导电性能仍使该合金具有应用价值。相比于高温再时效,PRA+PRS样品在180℃下时效2 h能提高拉伸强度,此时合金屈服强度与抗拉强度分别为285 MPa与310 MPa,且合金具有适中电导率(57.1 % IACS)。当PRA+PRS合金在180℃时效6 h时,能够将电导率进一步提升到58.0% IACS,然而合金屈服强度与抗拉强度分别下降到273 MPa与289 MPa。

|

| 图 6 6101合金经预时效与预应变综合热处理后的力学性能 Fig. 6 Tensile properties of the 6101 alloy after heat treatments including PRS and PRA |

2.3 组织分析

Al-Mg-Si合金的析出序列一般为:过饱和固溶体→原子团簇→GP区→β"相→β'相→β相(Mg2Si)[17-20]。其中β"相因能够显著钉扎位错运动而被认为是该系合金的主要强化相[21-22],而该系合金中β'相与β相的出现则意味着合金已发生过时效[13-14]。

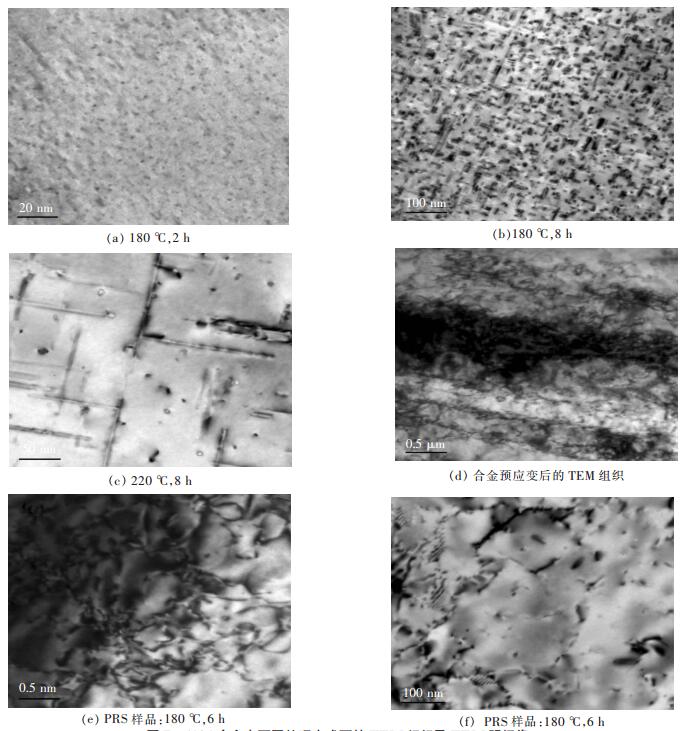

图 7(a)所示为6101铝合金在180℃时效2 h后处于欠时效状态时的TEM明场像。从图中可以清楚地看到铝基体中弥散分布着细小的G.P.区。G.P.区的出现意味着固溶于基体中的溶质原子已经发生脱溶,由于析出相对导电电子的散射作用小于溶质原子对导电电子的散射作用,故此时合金的电导率相对于固溶态有所提高(如图 1(b)所示)。由于该状态下细小的G.P.区对合金的强化效果较弱,故而此时合金强度仍然较低。图 7(b)所示为合金在180℃时效8 h后达到峰时效状态时的TEM明场像。此状态下合金的主要析出相为针状的β"相,图中黑色圆点状的析出相为沿[001]Al方向分布的β"相的横截面。相比于图 7(a)所示的欠时效状态,该状态下大量的β"相析出导致基体溶质原子进一步贫乏,从而提高合金的电导率。同时,大量弥散分布的β"相也是合金硬度达到峰值的主要原因。图 7(c)所示为合金在220℃时效8 h后达到过时效状态时的TEM明场像。此状态下主要析出相为粗大的板条状β相,表明此时合金已发生严重的过时效,导致合金硬度迅速降低(图 1(a))。此时析出的粗大的非共格β相对导电电子的散射作用远小于细小的弥散分布的半共格β"相,故而此时合金电导率有进一步提升。

|

| 图 7 6101合金在不同处理方式下的TEM组织及TEM明场像 Fig. 7 TEM images of the artificial aged sample |

图 7(d)所示为固溶态合金经60%冷轧变形后的典型组织。从图中可以看出合金经预应变后基体中引入了高密度位错,这些高密度位错能够阻碍后续变形时位错的运动从而提高合金强度(如图 2(a)所示)。图 7(e)~图 7(f)为合金经60%冷轧变形并在180℃时效6 h后的TEM明场像。如图 7(e)所示,由于回复过程的进行合金中出现亚晶,然而该状态下合金仍然保留了高密度位错从而在一定程度上保留了应变强化效果。合金时效过程中形成的析出相(如图 7(f)所示)对位错的钉扎作用是高密度位错能够保留的关键原因。因此,应变强化与时效强化的交互作用是该状态下合金强度与电导率相比于T6态合金能够提高的关键原因。

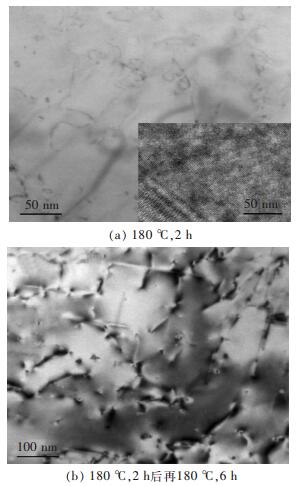

图 8(a)所示为合金经180℃预时效2 h再经过60%冷轧变形后的TEM,HRTEM组织。相比于合金在180℃时效2 h后的组织(图 7(a)),可以发现合金经预时效并大变形后的组织(图 8(a))中并没有出现析出相。在大变形过程中,预时效形成的细小的G.P.区不断被位错切割,G.P.区的热稳定性逐渐降低而表面能增加,因此可以推断这些G.P.区在大变形过程中回溶于基体[11-14]。理论上,析出相回溶基体后形成过饱和固溶体,加上大变形引入的大量晶体缺陷会降低合金的电导率。然而,由图 4(b)可知,PRA+PRS样品的电导率(52.1% IACS)比PRS样品的电导率(49.5% IACS)以及固溶态样品的电导率(49.8% IACS)都高,这可能与基体中溶质原子的分布方式有关。对于固溶态样品,合金元素的溶质原子在高温固溶过程中均匀分布于基体,即使固溶态样品经历预应变,基体中的溶质原子依然均匀分布。与此相反,由G.P.区回溶形成的PRA+PRS过饱和固溶体中的溶质原并不是均匀分布,由于冷变形过程中温度较低,溶质原子扩散速度较慢,因而回溶的析出相更倾向于以原子团簇形式存在。原子团簇对导电电子的散射作用不及均匀分布的固溶原子对导电电子的散射,故而PRA+PRS样品具有更高的电导率。除此之外,这些原子团簇在后续再时效过程中能够为析出相提供形核位置从而促进过饱和固溶体的脱溶,进而形成弥散分布的析出相(如图 8(b)所示),同时,弥散分布的析出相能够有效钉扎位错运动从而高密度位错能够保留,有利于合金强度的提高。

|

| 图 8 6101合金在180℃时效2 h并经过60%冷轧变形后的TEM及HRTEM组织 Fig. 8 (a) TEM and HRTEM images of the sample pre-aged at 180℃ for 2 h then subjected to PRS; (b) TEM image of the sample subjected to PRA and PRS then re-aged at 180℃ for 6 h |

3 结论

本文研究了在人工时效基础上引入预应变与预时效对6101导电铝合金显微组织、导电性能及力学性能的影响,主要结论如下:

1)在人工时效基础上引入预应变与预时效后,6101铝合金的力学性能与导电性能均得到提升。当固溶态合金经过60%冷轧变形再在180℃时效6 h后,合金的屈服强度、抗拉强度及电导率分别为249 MPa、262 MPa及55.7% IACS,高于常规人工时效后达到峰时效状态的合金。当合金在180℃预时效2 h后经过60%冷轧变形再在180℃时效6 h后,合金的屈服强度、抗拉强度及电导率进一步提升至273 MPa、289 MPa及58.0% IACS。当合金在180℃预时效2 h后经过60%冷轧变形再在220℃时效6 h后,合金的电导率高达59.8% IACS,虽然其屈服强度与抗拉强度分别下降至183 MPa与198 MPa,但其优异的导电性能仍使其具有应用价值。

2)预时效过程中形成的细小G.P.区在后续大变形过程中不断被位错切割从而易于回溶于基体。冷变形过程中温度较低,原子扩散速度很慢,故回溶的G.P.区不会均匀分布于基体,而是以原子团簇的形式存在。在后续再时效过程中,这些原子团簇能够为析出相提供形核位置从而促进过饱和固溶体的脱溶。

3)引入预应变与预时效后所产生的应变强化与析出强化的交互作用,是6101铝合金力学性能与导电性能得到提升的根本原因。

| [1] | 张大新.6101合金的显微组织特征及性能[J]. 铝加工,2011 (2):8–12. |

| [2] | 刘东雨, 高倩, 李宝让, 等.6xxx系铝合金导体材料的时效行为[J]. 材料热处理学报,2013 (34):7–11. |

| [3] | 何福萍, 刘峰, 李建云, 等.固溶方式及时效对Al-Mg-Si-Cu合金组织与性能的影响[J]. 有色金属科学与工程,2013,4 (1):44–48. |

| [4] |

SUN L X, TAO N R, LU K. A high strength and high electrical conductivity bulk CuCrZr alloy with nanotwins[J].

Scripta Materialia, 2015 (99):73–76. |

| [5] |

ADEOSUN S O, SEKUNOWO O I, BALOGUN S A. Effect of deformation on the mechanical and electrical properties of Aluminum-Magnesium alloy[J].

Journal of Minerals and Materials Characterization and Engineering,, 2011 (10):553–560. |

| [6] |

KIM J M, PARK J S, KIM K T. Electrical conductivity and tensile properties of severely cold-worked Cu-P based alloy sheets[J].

Metals and Materials International, 2010 (16):657–661. |

| [7] | 占国星, 李明茂.高强高导Cu-Cr-Zr系合金的研究与应用进展[J]. 有色金属科学与工程,2012,3 (1):13–17. |

| [8] | 刘振兴, 张新民, 唐建国.6101铝合金时效过程中析出相对电阻率的影响[J]. 功能材料,2014,2 (45):2119–2123. |

| [9] |

YUAN W H, LIANG Z Y, ZHANG C Y. Effects of La addition on the mechanical properties and thermal-resistant properties of Al-Mg-Si-Zr alloys based on AA 6201[J].

Materials & Design, 2012 (34):788–792. |

| [10] |

KARABAY S, UZMAN I. Inoculation of transition elements by addition of AlB2 and AlB12 to decrease detrimental effect on the conductivity of 99.6% aluminium in CCL for manufacturing of conductor[J].

Journal of Materials Processing Technology, 2005 (160):174–782. |

| [11] |

VALIEV R Z, MURASHKIN. M Y, SABIROV I. A nanostructural design to produce high-strength Al alloys with enhanced electrical conductivity[J].

Scripta Materialia, 2014 (76):13–16. |

| [12] |

YE Y X, YANG X Y, WANG J. Enhanced strength and electrical conductivity of Cu-Zr-B alloy by double deformation-aging process[J].

Journal of Alloys and Compounds, 2014 (615):249–254. |

| [13] |

WANG Z X, LI H, MIAO F. Improving the strength and ductility of Al-Mg-Si-Cu alloys by a novel thermo-mechanical treatment[J].

Materials Science and Engineering:A, 2014 (607):313–317. |

| [14] |

LI H, MAO Q Z, WANG Z X. Simultaneously enhancing the tensile properties and intergranular corrosion resistance of Al-Mg-Si-Cu alloys by a thermo-mechanical treatment[J].

Materials Science and Engineering:A, 2014 (617):165–174. |

| [15] | 许晓嫦, 刘志义, 党朋, 等.室温强塑性变形中铝合金时效析出相的演变[J]. 金属热处理,2006,31 (8):56–59. |

| [16] | 许晓嫦, 刘志义, 张坤, 等.强变形诱导析出相回归后的再时效行为[J]. 中国有色金属学报,2004,14 (5):759–765. |

| [17] | 汪波, 王晓姣, 宋辉, 等.Al-Mg-Si合金时效早期显微组织演变及其对强化的影响[J]. 金属学报,2014,50 (6):685–690. |

| [18] | 李海, 王秀丽, 史志欣, 等.Al-Mg-Si-(Cu)铝合金在连续升温中的析出行为[J]. 中国有色金属学报,2011,21 (9):2028–2034. |

| [19] |

FANG X, SONG M, LI K. Precipitation sequence of an aged Al-Mg-Si alloy[J].

Journal of Mining and Metallurgy, Section B:Metallurgy, 2010 (46):171–180. |

| [20] |

POGATSCHER S, ANTREKOWITSCH H, LEITNER H. Mechanisms controlling the artificial aging of Al-Mg-Si Alloys[J].

Acta Materialia, 2011 (59):3352–3363. |

| [21] |

GUPTA A K, LLOYD D J, COURT S A. Precipitation hardening processes in an Al-0.4%Mg-1.3%Si-0.25%Fe aluminum alloy[J].

Materials Science and Engineering:A, 2001 (316):11–17. |

| [22] |

TSAO C S, JENG U S, CHEN C Y. Small-angle X-ray scattering study of nanostructure evolution of β″ precipitates in Al-Mg-Si alloy[J].

Scripta Materialia, 2005 (53):1241–1245. |

2016, Vol. 7

2016, Vol. 7