| 低品位钨渣处理工艺研究 |

钨是一种非常宝贵的稀有金属资源,具有熔点高、硬度大、密度高、不易被氧化和侵蚀等特点,广泛应用于机械制造、汽车、国防、信息技术和石油化工等行业[1-4].钨矿资源遍布世界各地,主要集中于40 多个国家和地区.根据美国地质调查局公布的数据,中国是最大的资源储藏国和开采国,钨探明储量达60 %以上[5-7].虽然我国钨资源始终处于世界前列,但近年来,由于钨精矿的过度开采以及生产规模的不断扩大,不仅使钨矿的品位大幅度下降,而且导致随之产生的钨浸出渣料不断增多.据统计,2013 年我国钨精矿产量达到13.8 万t,同比上一年增长8.3 %[8-9].我国钨渣的处理方法大多采用堆存法,不仅占用大量可开发空地,使大量的有价金属资源无法回收利用,同时,由于钨渣的粒度较细,易产生扬尘,污染周边环境且危害人体健康[10-12].因此,研究钨渣的综合回收利用具有十分重要的现实意义.

目前处理钨渣的主要方法包括高压碱浸,苏打焙烧和盐酸浸出法[13-16].工业上普遍应用高压碱浸和苏打焙烧法,但是由于设备复杂、能耗较高,所以只适宜处理高品位的钨渣.对于极低品位(WO3为1 %~3 %)的钨渣,则存在浸出试剂量大、浸出率低等不足[17].盐酸浸出法虽然也有许多学者研究过,但是普遍存在着回收率太低等问题.本文采用一种碳酸钠烧结—氢氧化钠浸出的方法,有效的分离钨与其他有价金属,有望成为低品位钨渣中钨的再回收新途径.

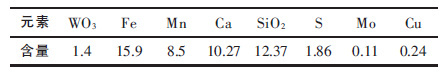

1 试验 1.1 试验原料原料低品位碱浸钨渣由江西某冶炼厂提供,经细磨,烘干,筛分后,经化学分析测得的主要成分如表 1 所示.

| 表1 钨渣的主要成分/% Table 1 Main components of tungsten slag /% |

|

| 点击放大 |

1.2 试验设备与试剂

试验设备:DF-Ⅰ集热式磁力加热搅拌器、SHZD(Ⅲ)循环水式真空泵、箱式马弗炉、烧杯等.

试验试剂:Na2CO3、NaOH 均为分析纯试剂.

1.3 试验原理从表 1 可以看出,碱浸渣中钨主要以三氧化钨形式存在,且含量仅为1.4 %.含量较高的杂质离子如铁、锰、钙、硅等包裹在WO3表面,阻止碱液继续与WO3反应.加入一定量的碳酸钠在预定温度下焙烧,可使得杂质离子与碳酸钠进行造渣,包裹在三氧化钨表面致密的氧化膜变得疏松使之暴露出来,同时三氧化钨表面的硫化物生成SO2而脱除.经过焙烧后的碱浸渣呈黄褐色松散颗粒,与NaOH 溶液反应后,可溶性的钨酸钠进入水相,并与硅、钙、铁、锰等元素分离:

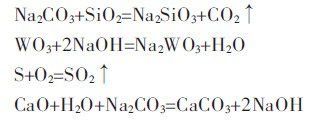

|

细磨筛分后的钨渣与一定量的碳酸钠(质量比1:0.9)混合均匀,在马弗炉中800 ℃焙烧60 min.熟料呈黄褐色松散颗粒,用研钵磨碎后在一定温度下,加入NaOH 溶液水浴加热一定时间,浸出完毕后洗涤、过滤、渣烘干.分析滤液中的钨含量,计算钨的浸出率.浸出过程为液固反应模型,受扩散和界面化学反应控制,因此本文主要考察浸出温度、碱浓度、反应时间和液固比对钨浸出率的影响.

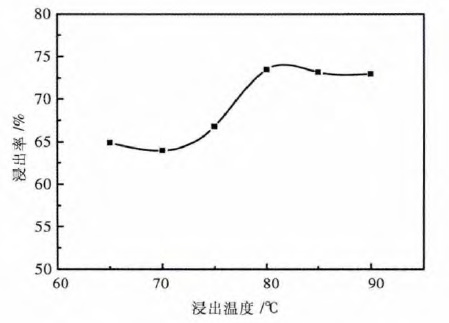

2 结果与讨论 2.1 浸出温度对浸出率的影响试验每次取30 g 熟料,碱浓度130 g/L,反应时间60 min,液固比4:1,分别在不同温度条件的恒温水浴锅中进行浸出,得到的结果见图 1.

|

| 图 1 浸出温度对浸出率的影响 Fig. 1 Influence of leaching temperature on leaching rate |

图 1 表明,随着反应温度的升高,浸出率随之增加.当反应温度为80 ℃时,浸出率接近75 %,进一步升高温度,浸出率略微下降并逐渐趋于平稳.由于温度的升高,增大了反应物分子间碰撞的概率,降低反应所需要的活化能,因此界面化学反应速度增加.在温度上升至80 ℃时,界面化学反应速度达到最大.

其次,浸出速度还取决于碱分子透过液膜层的速度,温度升高,扩散系数增加,液膜层厚度减小,溶剂向钨渣颗粒表面扩散速度增加.随着温度的升高,化学反应速度比扩散速度增大得更快,温度大于80 ℃,反应不再受化学反应控制,同时温度过高溶液易挥发,增加能耗,所以选择浸出温度为80 ℃最适宜.

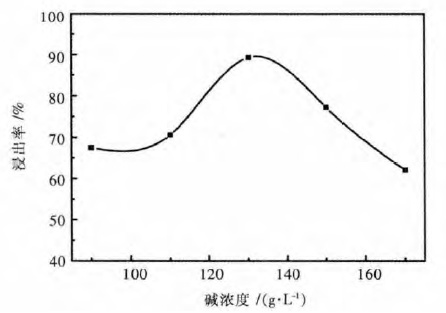

2.2 碱浓度对浸出率的影响试验每次取30 g 熟料,分别加入不同浓度的氢氧化钠溶液,浸出温度为80 ℃,反应时间60 min,液固比4:1.碱浓度试验结果如图 2.

|

| 图 2 碱浓度对浸出率的影响 Fig. 2 Influence of alkali concentration on leaching rate |

由图 2 可知,浸出率随着碱浓度的增加而增加,当碱浓度为130 g/L 时,浸出率接近90 %.根据菲克定律,溶剂由溶液本体向矿物单位表面扩散的速度可表示如下:

|

其中,VD为扩散速度,

浸出液浓度增加,导致溶液与固体颗粒表面的碱浓度差(C-ξ)增大,使得扩散速度VD增大.因此溶解速度和溶解程度均随之增大,促进了浸出反应的进行.当浓度超过130 g/L 后,浸出率反而降低.这可能是因为过高浓度的碱和熟料中的杂质(如含硅化合物)发生了二次反应,生成的物质包裹住WO3,降低了浸出率.最适当的碱浓度应该是被提取的有价成分能迅速溶解而杂质进入溶液的数量最少,故最佳碱浓度选择130 g/L.

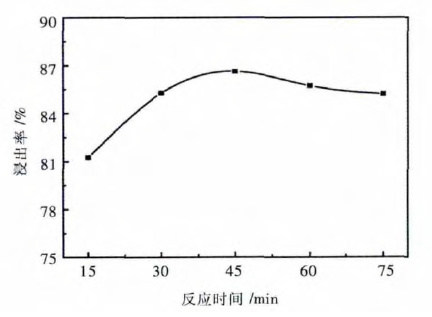

2.3 反应时间对浸出率的影响试验每次称取30 g 熟料,控制浸出温度80 ℃,加入的碱浓度为130 g/L,液固比4:1,改变每次的反应时间,得到的结果如图 3.

|

| 图 3 反应时间对浸出率的影响 Fig. 3 Influence of reaction time on leaching rate |

由图 3 可得,反应时间在45 min 之前,浸出率随着反应时间的增加而增加.继续增加时间,浸出率基本保持不变或略有下降.这是因为反应时间较短时,碱液还来不及和被包裹住的三氧化钨反应,从而影响回收率.恒温水浴条件下,反应时间愈长,反应愈彻底.当浸出反应达到平衡状态后,继续增加反应时间,反而使得溶液挥发损失加剧,增加能耗,降低浸出率与生产效率.因此确定反应时间为45 min 最佳.

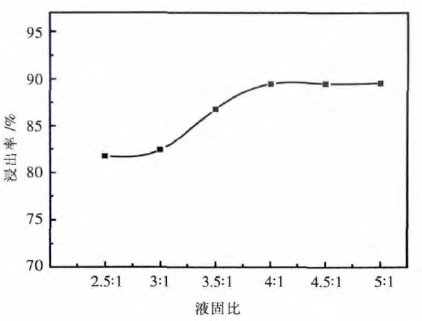

2.4 液固比对浸出率的影响试验每次称取30 g 熟料,控制浸出温度80 ℃,碱浓度130 g/L,反应时间45 min,每次加入不同量的氢氧化钠溶液.液固比试验结果如图 4.

|

| 图 4 液固比对浸出率的影响 Fig. 4 Influence of liquid-solid ratio on leaching rate |

图 4 表明,在液固比低于4:1 时,钨的浸出率随着液固比的增加而增加.这是由于随着液固比的增大,使浸出液的黏度减小,改善了扩散条件,固液接触机会增加,反应速率随之增大.在液固比超过4:1 后,浸出率增加得不明显.综合考虑浸出搅拌,抽滤,洗渣等后续操作的便捷性,以及不浪费试验试剂的原则,最终选择液固比为4:1.

3 结论试验结果表明,碳酸钠烧结—氢氧化钠浸出低品位钨渣中钨的回收工艺简单便捷、原料廉价、生产成本较低、可操作性强,方法切实可行.

该工艺条件为:浸出温度80 ℃,反应时间45 min,NaOH 溶液浓度130 g/L,液固比WL:WS=4:1.

在优化工艺条件下,钨渣中钨的浸出率可达到90.5 %,渣中钨含量0.18 %,达到了有效分离该碱浸渣中钨的目的.

| [1] | 苏正夫, 刘宇辉. 钨渣中钨回收利用新工艺研究[J]. 稀有金属与硬质合金, 2014, 42(4): 11–13. |

| [2] | 杜阳, 马光, 吴贤, 等. 碱熔融—水浸法分离钨的试验研究[J]. 有色金属(冶炼部分), 2014(5): 34–37. |

| [3] | 万林生. 钨冶金[M]. 北京: 冶金工业出版社 , 2011: 3-5. |

| [4] |

Raj P, Singh Gaur. Modern hydrometallurgical production methods for tungsten[J].

Journal of Metals, 2006, 58(9): 45–49. |

| [5] | Charles G Groat. Mineral commodity summaries 2002-2009[R]. US department of interior, US geological survey, Washington: US Government Printing Office, 2009. |

| [6] | 孔昭庆. 新中国钨工业60年[J]. 中国钨业, 2009, 24(5): 1–10. |

| [7] | 赵中伟. 钨冶炼的理论与应用[M]. 北京: 清华大学出版社 , 2013: 5-9. |

| [8] | 朱海玲, 邓海波, 吴承桧, 等. 钨渣的综合回收利用技术研究现状[J]. 中国钨业, 2010, 25(4): 15–18. |

| [9] | 张国栋. 中国去年钨矿超采近5万吨 世界钨都十年后或枯竭[J]. 西部资源, 2014(2): 50–50. |

| [10] | 文颖颖.离子交换法从解钼液中分离回收钨钼的研究[D].长沙:中南大学, 2000:1-7. |

| [11] | 杨利群. 苏打烧结法处理低品位钨矿及废钨渣的研究[J]. 中国钼业, 2008, 32(4): 25–27. |

| [12] | 谢晓霞, 张幸幸. 我国钨渣回收利用研究现状和发展趋势[J]. 上海化工, 2014, 39(5): 26–29. |

| [13] | 张立, 钟晖, 戴艳阳. 钨渣酸浸与钠碱熔融回收钽铌的研究[J]. 稀有金属与硬质合金, 2008, 36(2): 6–9. |

| [14] |

Zhao Z W, Li J T, Wang S B, et al. Extracting tungsten from scheelite concentrate with caustic soda by autoclaving process[J].

Hydrometallurgy, 2011, 108(1/2): 152–156. |

| [15] |

Zhang D C, Yang T Z, Liu W F, et al. Pressure leaching of bismuth sulfide concentrate containing molybdenum and tungsten in alkaline solution[J].

Journal of Central South University, 2012, 19(12): 3390–3395. DOI: 10.1007/s11771-012-1419-1. |

| [16] | 钟学明. 从钨渣中提取氧化钪的工艺研究[J]. 江西冶金, 2002, 22(3): 9–22. |

| [17] | 肖超, 刘景槐, 吴海国. 低品位钨渣处理工艺实验研究[J]. 湖南有色金属, 2012, 28(4): 24–26. |

2015, Vol. 6

2015, Vol. 6