| 钛精矿制备碳氮化钛复合粉的球磨参数研究 |

2. 重庆大学材料科学与工程学院,重庆 400044

2. College of Materials and Engineering, Chongqing University, Chongqing 400044, China

TiCN由于兼具碳化钛和氮化钛的优点,具有高熔点、高硬度、耐磨、耐腐蚀、抗氧化性等特性,同时又是热、电的良导体而具有广泛的应用前景.钛精矿通过碳热还原法制备碳化钛/碳氮化钛所需成本低,但是反应温度高,产物中容易存在中间钛氧化物[1].为了提高反应效率,国内外学者们根据钛精矿碳热还原反应机理,通过加入催化剂、进行预氧化、机械球磨以及改变碳源等来加快反应进程[2-5].Tripathy M等研究了以不同碳源作为还原剂对钛精矿还原反应的影响,发现在高温下石墨的还原效率更高.机械球磨因其特殊的优点可以获得高效活性粉料,是加快钛精矿还原反应进程的一种非常有效的方法. Welham N G和Chen Y等研究了球磨处理对澳大利亚高品位钛精矿碳热反应的影响[6-8].我国攀枝花地区钛精矿储量丰富,但是品位偏低,不同成分的钛精矿在还原反应过程中有很大的差别.本文系统研究了球磨参数对钛精矿/石墨混合粉料还原过程的影响,优化了球磨工艺.

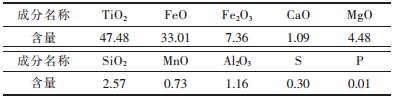

1 实验原料与分析方法实验以钛精矿和石墨为原料,钛精矿的化学成分见表 1.将其按照一定的配比进行球磨混料.球磨罐和磨球均为不锈钢材质,采用ϕ10和ϕ6两种磨球搭配,球料比为10:1.球磨时间为0 h、2 h、4 h、6 h,球磨转速选择中等转速350 r/min和高转速450 r/min进行对比.

| 表1 钛精矿化学成分表/wt% Table 1 Chemical composition of ilmenite powder /wt% |

|

| 点击放大 |

采用D/MAX-1200型X射线衍射仪进行物相分析.实验参数为:Cu靶、40 kV、30 mA,使用单色器滤波,扫描范围为10°~90°,步长0.02°;球磨后的混合粉料在NETZSCHSTA449C仪上进行TG-DSC综合热分析,升温速率为10 ℃/min,氮气流速为20 mL/min.用TESCAN VEGAⅡLMU型扫描电镜对碳氮化钛粉的微观形貌特征进行观察.

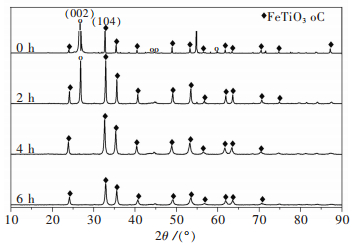

2 实验结果与分析 2.1 球磨时间的影响图 1是高转速下钛精矿和石墨球磨混料前后的XRD物相分析图谱,从图 1中对比可以看出,钛铁矿的主相为FeTiO3,随着球磨时间的延长,球磨过程中没有新相产生.石墨相的衍射峰强度在短时间内快速降低,表明石墨相的晶粒在球磨过程中更容易被破碎细化.将不同球磨时间所得产物中主相C和FeTiO3的最强衍射峰强度进行对比,如图 2所示,当球磨时间从0 h延长至2 h,石墨相最强衍射峰(002)的强度降低了96 %.当球磨时间延长至4 h后,石墨的衍射峰和背底峰相互重叠,难以区分.而钛精矿的衍射峰随着球磨时间的延长强度降低,但是峰形完整.当球磨时间从2 h延长至6 h,FeTiO3主峰(104)的衍射强度降低了78 %.这主要与物质的晶体结构有关.石墨呈层状结构,相互平行的平面之间以较弱的范德华力结合.机械球磨过程中磨球对混合粉料进行强烈的撞击和研磨,石墨很容易沿着(002)晶面滑移破碎,导致晶粒尺寸迅速减小.当混合粉料粒度降低到一定程度时,能量积累破坏了石墨的晶体结构,使石墨发生无定形化[9].而钛精矿属于三方晶系,晶体结构相对稳定,不容易被破坏.混合粉料在球磨过程中晶粒得到细化,引入了大量的应变、缺陷以及晶格畸变,使得反应物活性提高,促进后续烧结反应的进行[10-12].随着机械球磨能量的集聚,当颗粒降低到一定尺寸时,小颗粒聚集长大明显,表现为宏观粒度增大.此外,干磨环境中球磨时间不宜太久,实验中发现当延长球磨时间至10 h后,打开罐子混料容易发生自燃.

|

| 图 1 混合粉料不同球磨时间的XRD图谱 Fig. 1 XRD patterns of mixed powders with different milling time |

|

| 图 2 FeTiO3(104)和C(002)不同球磨时间的衍射峰强度变化图 Fig. 2 Relationship between diffraction peak intensities and milling time for FeTiO3(104) and C (002) |

以上综合分析可知,当球磨时间达到4 h可以得到活性较高的混合粉料.

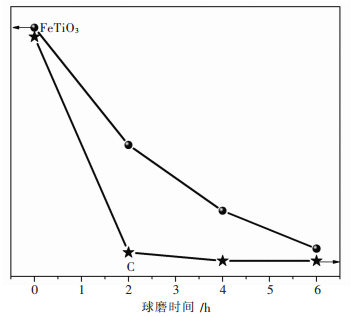

2.2 球磨转速的影响当球磨时间设定为4 h,图 3为不同球磨转速对混合粉料物相组成的影响.从图 3中可以看出,随着球磨转速的增加,球磨过程中没有新的物相产生.在相同时间内高转速球磨后石墨衍射峰的最强峰消失,只留下一个小峰.进一步对比球磨时间和球磨转速对混合粉料物相组成的影响,中等转速球磨4 h后石墨最强衍射峰的强度降低至4 000 s-1(每秒收集光子计数),而高速球磨2 h后石墨最强衍射峰强度降低至2 000 s-1.说明在其他条件相同时,高转速球磨有利于加快石墨的无定型化,从而提高球磨效率.和球磨转速相比,球磨时间对混合粉料的细化影响更为显著.

|

| 图 3 混合粉料不同球磨转速的XRD图谱(a)350 r/min;(b)450 r/min Fig. 3 XRD patterns of samples with different milling speed (a)350 r/min; (b) 450 r/min |

2.3 球磨处理对钛精矿碳热还原反应进程的影响

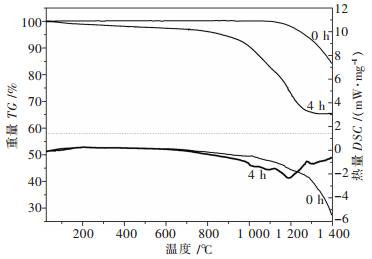

当球磨转速为450 r/min,球磨时间为4 h,混合粉料与未球磨混合粉料的综合热分析曲线TG-DSC(热重分析法-差示扫描量热法)结果对比如图 4所示.对比图 4中曲线可以看出,混合粉料经过球磨处理后,粉体活性得到提高,大大加快了后续反应的进行.

|

| 图 4 球磨前后混合粉料的TG-DSC图谱 Fig. 4 TG and DSC curves for the unmilled and milled samples as a function of temperature |

混合粉料经球磨处理后钛精矿的开始还原温度降低.未球磨样品加热至1 080 ℃后,失重曲线开始下降.球磨处理后的混合粉料在加热过程中随着温度的升高,720 ℃之前失重曲线一直缓慢降低.这是由于在高转速下随着球磨时间的延长,混合粉料积聚能量增多,吸附作用力增强,在随后的加热过程中吸附气体不断释放,导致失重曲线缓慢降低[13-14].反应开始后随着反应的进行失重增加,曲线变陡.该阶段反应失重低于5 %,属于固-固还原阶段,主要反应为铁氧化物的还原阶段.球磨处理能够降低开始反应温度,是由于球磨过程降低了固态反应的活化能,反应发生的能垒降低从而激发了反应进行[15-16].此外,低温下的还原过程以固体石墨和钛精矿颗粒的接触界面反应为主,球磨后混合物料的晶粒尺寸得到细化,钛精矿和石墨之间的接触面积大大增加,加快了钛精矿还原反应的进行.该阶段的主要反应为:

|

继续升高反应温度进入固-气还原阶段,CO参与还原反应,反应进入固-气还原阶段.和固-固还原阶段相比,固-气还原反应速度大大加快.未球磨样品中形成的金属铁覆盖在尚未被完全还原的钛精矿颗粒表面,CO需要扩散到未反应核心进行还原.当温度升高到1 400 ℃时反应失重为16 %.经球磨处理后在加热过程中大量新鲜的表面暴露出来,CO消耗速度加快,失重曲线整体向低温方向推进,当反应温度超过1 300 ℃后达到失重平台,失重达35 %,占整个过程总失重的90 %以上.该阶段的主要反应为:

|

图 4中DSC曲线和失重曲线相对应,反映了加热过程中样品吸收热量的变化.与气体参与还原的固-气反应阶段相比,低温固-固反应阶段的热效应很小,没有在吸热峰中体现出来.当还原过程以固-气反应为主时,和未球磨样品相比,随着温度的升高,球磨后样品的DSC曲线中出现连续的吸热峰,彼此相互独立且叠加,反映了钛氧化物的逐级还原过程.当失重反应达到平台温度后,热效应变化微小,反应趋于完成.

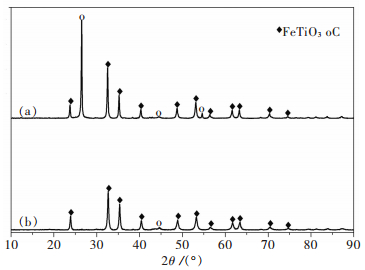

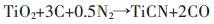

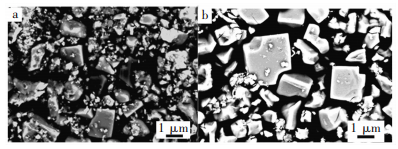

综合分析可知,当球磨时间为4 h、球磨转速为450 r/min时,在氮气气氛下钛精矿碳热还原反应可完成深度还原,得到碳氮化钛.将球磨后的混合粉料在氮气气氛下加热到1 400 ℃,所得产物的物相分析如图 5(a)所示.从图 5(a)中可以看出,反应产物中主相为铁和碳氮化钛,经湿法酸浸提纯后可得到碳氮化钛,如图 5(b)所示.含铁的碳氮化钛复合粉以及提纯后的碳氮化钛粉微观形貌如图 6所示,碳氮化钛粉呈不规则多面体,平均粒径小于5 μm.

|

| 图 5 Fe-TiCN复合粉(a)及TiCN粉(b)的XRD图谱 Fig. 5 XRD patterns of Fe-TiCN composite powders (a) and TiCN powders (b) |

|

| 图 6 Fe-TiCN复合粉(a)及TiCN粉(b)的微观形貌图 Fig. 6 Micro-morphology of Fe-TiCN composite powders (a) and TiCN powders (b) |

3 结论

1)钛精矿/石墨的混合粉料在球磨过程中没有新相产生,微观形貌变化主要集中于球磨4 h内.石墨相的(002)最强衍射峰强度经球磨2 h后降低了96 %,球磨4 h后趋于无定形化.而钛精矿的衍射峰在球磨过程中峰形完整,球磨6 h后强度降低了78 %.混合粉料经球磨4 h后可以获得均匀的复合微观组织.

2)和球磨时间相比,球磨转速对钛精矿/石墨混合粉料的球磨效率影响次之.当其他条件相同时,高转速球磨有利于加快石墨的无定型化.

3)当球磨时间为4 h,球磨转速为450 r/min时,钛精矿/石墨经球磨后的混合粉料反应活性加强,和未球磨的混合粉料相比,开始反应温度提前了360 ℃,TG-DSC曲线整体向低温方向偏移,降低了反应所需温度.当反应温度为1 400 ℃时,制备了主相为铁和碳氮化钛的复合粉.

| [1] |

Guo C, Zeng K S, Jin C, et al. Evaluation of the reduction product of carbonthermal reduction of ilmenite ores[J].

Journal of Alloys and Compounds, 2013, 577: 610–614. DOI: 10.1016/j.jallcom.2013.06.038. |

| [2] |

Mozammel M, Mohammadzadeh A. The influence of pre-oxidation and leaching parameters on Iranian ilmenite concentrate leaching efficiency: Optimization and measurement[J].

Measurement, 2015, 66: 184–194. DOI: 10.1016/j.measurement.2015.02.025. |

| [3] | 余鹏飞, 叶金文, 刘颖, 等. 几种碳源对碳热还原氮化法制备Ti (C, N)粉末的影响[J]. 功能材料, 2011, 42(5): 850–853. |

| [4] |

Gireesh V S, Vinod V P, Krishnan Nair S, et al. Catalytic leaching of ilmenite using hydrochloric acid: A kinetic approach[J].

International Journal of Mineral Processing, 2015, 134: 36–40. DOI: 10.1016/j.minpro.2014.11.004. |

| [5] |

Tripathy M, Ranganathan S, Mehrotra S P. Investigations on reduction of ilmenite ore with different sources of carbon[J].

Mineral Processing and Extractive Metallurgy, 2012, 121(3): 147–155. DOI: 10.1179/1743285512Y.0000000007. |

| [6] |

Welham N J. Enhanced gas-solid reaction after extended milling[J].

Journal of Materials Science Letters, 2001, 20(20): 1849–1851. DOI: 10.1023/A:1012876917518. |

| [7] |

Chen Y. Ball milling assisted low temperature formation of ironTiC composite[J].

Scripta Materialia, 1997, 36(9): 988–993. |

| [8] |

Welham N J. A parametric study of the mechanically activated carbothermic reduction of ilmenite[J].

Minerals Engineering, 1996, 9(12): 1189–1200. DOI: 10.1016/S0892-6875(96)00115-X. |

| [9] |

Pourghahramani Parviz, Forssberg Eric. Effects of mechanical activation on the reduction behavior of hematite concentrate[J].

International Journal of Mineral Processing, 2007, 82(2): 96–105. DOI: 10.1016/j.minpro.2006.11.003. |

| [10] | 郭宇峰, 游高, 姜涛, 等. 攀枝花钛铁矿固态还原行为[J]. 中南大学学报(自然科学版), 2010, 41(5): 1640–1644. |

| [11] |

Tan P, Hu H P, Zhang L. Effects of mechanical activation and oxidation -reduction on hydrochloric acid leaching of Panxi ilmenite concentration[J].

Transactions of Nonferrous Metals Society of China, 2011, 21(6): 1414–1421. DOI: 10.1016/S1003-6326(11)60875-3. |

| [12] |

Farit K H, Urakaev. Influence of the conditions of mechanical activation of the mixture of ilmenite and carbon on the pigment preparation[J].

International Journal of Mineral Processing, 2011, 101(1/2/3/4): 37–41. |

| [13] |

Welham N J, Berbenni V, Chapman P G. Effect of extended ball milling on graphite[J].

Journal of Alloys and Compounds, 2003, 349(1): 255–263. |

| [14] |

Welham NJ, Berbenni V, Chapman PG. Increased chemisorption onto activated carbon after ball-milling[J].

Carbon, 2002, 40(13): 2307–2315. DOI: 10.1016/S0008-6223(02)00123-9. |

| [15] | 刘云龙, 郭培民, 庞建明, 等. 高杂质钛铁矿固态催化还原动力学研究[J]. 钢铁钒钛, 2013, 34(6): 1–5. |

| [16] |

Akhgar B N, Pourghahramani P. Impact of mechanical activation and mechanochemical activation on natural pyrite dissolution[J].

Hydrometallurgy, 2015, 153: 83–87. DOI: 10.1016/j.hydromet.2015.02.010. |

2015, Vol. 6

2015, Vol. 6