| 加压内氧化法制备银金属氧化物复合材料的电接触行为 |

2. 东北大学材料与冶金学院,沈阳 110819

2. School of Materials and Metallurgy, Northeastern University, Shenyang 110819, China

对于担负分断、接通、承载电流作用的电接触材料而言,要求其具有高的导电率、合适的硬度、低的温升和侵蚀量以及优异的抗熔焊性能.采用内氧化法制备的银金属氧化物复合材料便是一类使用最为广泛、具有较好综合性能的重要电接触材料[1-5].设计银基电接触材料的化学组成时,金属氧化物的种类选择是一个非常关键的参数.大量实验证明,金属氧化物颗粒与Ag界面的浸润性、氧化物颗粒尺寸以及颗粒在Ag基体中的分布状态均会显著影响银基电接触材料的加工性能和电接触性能[6-12].目前,国内外商用银基电接触材料选用较多的是CdO、SnO2、CuO、ZnO、In2O3等金属氧化物[13].金属氧化物的单一或复合添加,在很大程度上提高了Ag的硬度、耐磨性、抗电弧侵蚀性和抗熔焊性,却也在一定程度上降低了Ag的导电率、加工性;增大了Ag的接触电阻和温升.只有选择合适的氧化物颗粒种类,精确控制其尺寸大小以及使其均匀分布于Ag基体中,才能制得综合性能优良的银基电接触材料[14-17].然而,关于金属氧化物种类对银基电接触材料组织和性能关联性的研究并不多,将几种金属氧化物放在一起进行综合比较的文献报道也非常少见.

鉴于此,本文选择比较常用的3种金属氧化物,即SnO2、CdO、CuO,作为银基体增强相,采用加压内氧化法在Ag基体中原位生成金属氧化物颗粒,从而制得银金属氧化物复合材料.比较研究3种金属氧化物对银基电接触材料组织和综合性能的影响,以期为工业化生产银金属氧化物电接触材料提供实验指导.

1 实验方法 1.1 银金属氧化物电接触材料的制备选用纯度均为99.99%的金属作为合金化元素,配成Ag-10Sn、Ag-10Cd和Ag-10Cu合金(质量分数).合金在GP30-CW7型高频感应熔炼炉中熔炼,利用电磁搅拌作用使其快速合金化,熔炼温度为1 120 ℃,真空度为1×10-2 Pa,使用氧化铝坩埚和水冷铜模.合金铸锭经多道次拉拔获得直径为1.48 mm丝材,并将合金丝材置于VHA-446型真空热处理炉中进行600 ℃/3 h的均匀化处理,真空度为1.5×10-2 Pa.将均匀化处理后的合金丝材置于自主设计和制造的井式JAN-1200型氧化炉中进行加压内氧化处理,内氧化工艺为850 ℃/6 h,气氛氧压为2 MPa,制备出Ag-SnO2,Ag-CdO 和 Ag-CuO复合材料丝材并取样备用.经美国热电X-射线荧光能谱仪测定,Ag-SnO2复合材料中SnO2质量分数为9.88 %,Ag-CdO复合材料中CdO质量分数为9.87 %,Ag-CuO复合材料中CuO质量分数为7.23 %.剩余的复合材料丝材于YFC-16冷镦复合触点机上制备出铆钉触点.在ASTM型电接触材料测试系统上对复合材料铆钉触点进行电接触试验,负载条件为220 V/10 A,接触频率为60 次/min,分断操作次数为10 000次.

1.2 样品的性能表征在Leica DM4000M型金相显微镜上观察复合材料丝材加压内氧化后形成的金属氧化物颗粒的大小、形貌和分布特征;在岛津S-3400N型扫描电子显微镜上对铆钉样品电接触试验后的表面形貌进行分析;在岛津HMV-FA2型智能显微硬度计上测试样品的显微硬度,载荷为1.961 N,保压10 s,取5次测试的平均值;利用FD101型导电率测量仪测定试样的导电率,仪器测量精度为±0.1 %IACS,取3次测试的平均值;采用精度1 mg的EA-320A型电子天平称量铆钉触点的电接触试验操作前后的质量.

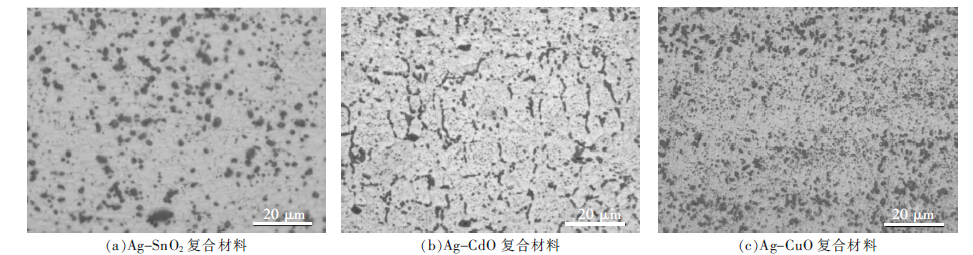

2 结果与讨论 2.1 银金属氧化物材料的显微组织与基本性能加压内氧化法是获取氧化物颗粒增强金属基复合材料的一种常用工艺方法,提高氧压力,有利于氧更好地进入基体内部,并与基体内部的金属元素发生选择性氧化.图 1所示为相同制备工艺制备的银金属氧化物复合材料的显微组织照片,其中图 1(a)为Ag-SnO2复合材料;图 1(b)为Ag-CdO复合材料;图 1(c) 为Ag-CuO复合材料.由图 1(a)可以看出,加压内氧化法制备Ag-SnO2复合材料的组织均匀性最好,选择性氧化反应形成的SnO2颗粒粒度细小,在Ag基体中分布弥散而均匀,氧化颗粒形貌为近球形,未见明显颗粒集聚区域.内氧化反应是在高氧压(2 MPa)条件下进行的,氧容易扩散进入Ag-Sn合金丝材内部并与内部的Sn元素发生原位氧化反应生成氧化物颗粒.Ag-SnO2复合材料中SnO2的质量分数达到9.88%,制得的复合材料组织中无明显贫氧化层.由图 1(b)可以看出,加压内氧化法制备Ag-CdO复合材料的组织中,金属氧化物颗粒主要沿基体组织的晶界生成,在晶界处留下不连续条状氧化物颗粒聚集,晶粒内部也生成有相对细小的CdO颗粒.由于晶界是短路扩散的通道,氧原子在晶界处的扩散速度比其在晶内扩散的速度要快,因此会在晶界处优先形成氧化物颗粒.所制得的Ag-CdO复合材料中CdO的质量分数也达到了9.87 %,基本实现了合金元素Cd的择优氧化.由图 1(c)可以看出,加压内氧化法制备Ag-CuO复合材料的组织中,氧化反应生成的CuO颗粒容易出现区域式聚集和长大,即由丝材表面至其心部,存在氧化物颗粒的分布梯度,越进入基体内部,CuO颗粒的含量越小.这是由于先生成的CuO容易形成紧密的氧化层结构,增大氧向合金内部扩散的阻力,导致氧化物出现梯度分布.Ag-CuO复合材料中CuO的质量分数为7.23 %,可知仍有部分Cu元素未实现氧化,因而在丝材心部有明显的贫氧化区域.

|

| 图 1 三种银金属氧化物复合材料的显微组织 |

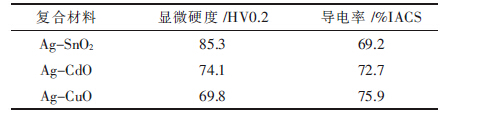

表 1给出了加压内氧化法工艺制备的3种银金属氧化物复合材料的基本性能指标.从表 1可以看出,加压内氧化法制备的Ag-SnO2复合材料的显微硬度值最大,Ag-CdO复合材料次之,Ag-CuO复合材料最小;而Ag-CuO复合材料的导电率最高.结合前面材料的微观组织可知,加压内氧化法制备的Ag-SnO2复合材料,其基体组织中,SnO2颗粒的尺寸细小、分布均匀,能够起到强烈的弥散强化作用,且氧化物颗粒的生成也较为完全,因而其显微硬度最大.Ag-CdO复合材料中CdO颗粒主要分布在晶界上,对基体的强化作用稍小,故其显微硬度值略低.Ag-CuO复合材料中的氧化物颗粒存在梯度分布,材料内部出现贫氧化区域,因而其显微硬度值最小.Ag-SnO2、Ag-CdO和Ag-CuO 3种复合材料中氧化物质量分数分别为9.88 %、9.87 %和7.23 %,转化为体积分数后分别为14.24 %,12.50 %和11.49 %.加压内氧化法制得的Ag-CuO复合材料导电率最高,正是因为在上述3种复合材料基体中,其内部氧化物颗粒体积分数最小,对电子的散射作用小,电子通过材料内部进行传输受到的阻力较小,因而呈现出最高的导电率,为75.9%IACS.

| 表1 加压内氧化法制备银金属氧化物复合材料的性能 |

|

| 点击放大 |

2.2 银金属氧化物材料的耐电弧侵蚀性能

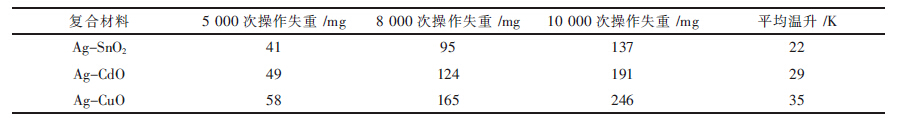

触点的电弧侵蚀是指触点表面受电弧热流输入和电弧力作用,触点表面的材料以蒸发、液体喷溅或固态脱落等形式脱离触点本体的过程.电弧侵蚀的严重程度可以用触头的失重情况来进行考察,同等条件下,失重越大,材料的耐电弧侵蚀能力越差.温升是指触头通电后产生电流热效应,并随着时间的推移,触头表面的温度不断地上升直至稳定,而高出工作环境的温度.材料电接触面的温升越低,说明材料在长时间服役时的稳定性越好.表 2给出了3种银金属氧化物电接触材料铆钉样品在220 V/10 A条件下经分断-闭合操作后触头总失重和平均温升情况.由表 2可以看出,随着电弧侵蚀试验操作次数的增加,3种复合材料触头的失重不断增大,其中Ag-SnO2复合材料的失重情况相对最低,经10 000次分断-闭合操作后,其失重仅为137 mg.因此综合比较3种银金属氧化物复合材料,Ag-SnO2复合材料具有最好的耐电弧侵蚀性能.从触头服役的稳定性上分析,Ag-SnO2复合材料的温升最低,故其长时间服役时对触头周围环境的热效应影响较小,可以保证元器件长时间工作的稳定性.对于功率较大、触头较多、密封环境下的元器件,宜选用温升较小的触头材料.

| 表2 银金属氧化物材料的电接触性能 |

|

| 点击放大 |

2.3 触点电弧侵蚀后表面形貌

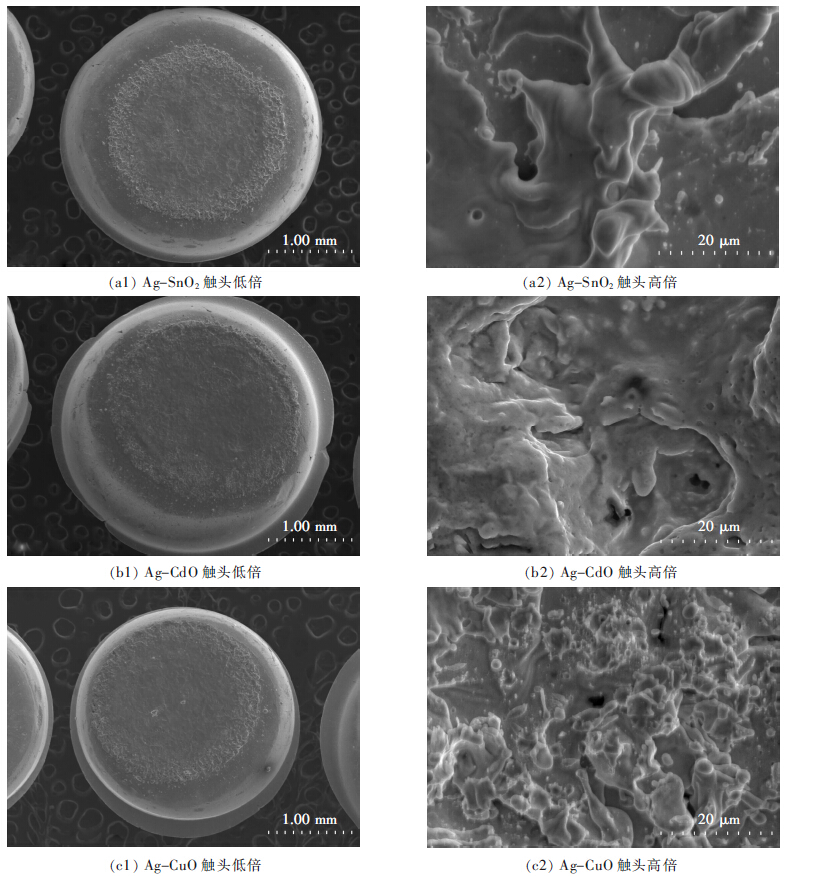

图 2给出了在220V/10A负载条件下,经10 000次分断-闭合操作后,加压内氧化法制备的3种银金属氧化物材料铆钉样品触点表面形貌SEM图片,其中图 2(a)为Ag-SnO2材料;图 2(b)为Ag-CdO材料;图 2(c)为Ag-CuO材料,数字1,2分别对应低倍和高倍照片.加压内氧化法制备的3种银金属氧化物材料宏观上触头表面形貌差别不大,均由中心电弧侵蚀区和边缘喷溅区2部分组成.但是,经高倍放大后可以发现,3种材料中心电弧侵蚀区的表面微观形貌差别较大.Ag-SnO2和Ag-CdO触头电弧侵蚀表面光滑、均匀,表现为浆糊状结构.这是在电弧作用下,触点接触表面的基体Ag发生熔化、喷溅后,附着于触头表面而形成的,各Ag熔池区域相互黏连在一起,之间无明显的界限.而Ag-CuO触头电弧侵蚀表面较为坑洼和粗糙,甚至可以观察到明显的微裂纹.微裂纹是在焦耳热及电弧的综合作用下,触点表面Ag熔池从外界吸收大量空气,当电弧熄灭后,熔池的温度迅速降低,导致空气在熔池中的溶解度也随之降低,气泡从熔池内部逸出,由于熔池表面张力的作用使气泡刚到熔池表面就破裂,从而在触头表面形成微裂纹.3种材料的电弧侵蚀微观形貌说明,Ag-SnO2和Ag-CdO触头在电弧侵蚀与机械力共同作用下,材料的喷溅较为均匀,耐电弧侵蚀能力强,而Ag-CuO触点喷溅比较剧烈,耐电弧侵蚀能力相对较弱.

|

| 图 2 加压内氧化法制备的3种银金属氧化物材料触头电弧侵蚀形貌 |

3 结 论

1) 加压内氧化制备的3种银基金属氧化物复合材料中,Ag-SnO2材料的组织均匀性最好,Ag-CdO材料中氧化物颗粒主要沿晶界生成,而Ag-CuO材料中由丝材表面至其心部存在氧化物颗粒的分布梯度;Ag-SnO2复合材料的显微硬度值最大,Ag-CuO复合材料最小;而Ag-CuO复合材料的导电率最高.

2) 在220 V/10 A负载条件下经10 000次分断-闭合操作后,Ag-SnO2复合材料触头的失重最小,平均温升最低,在上述3种材料中,具有最好的耐电弧侵蚀性能.

3) 电弧侵蚀后,3种材料触头宏观形貌均由中心电弧侵蚀区和边缘喷溅区2部分组成.但是,Ag-SnO2 和Ag-CdO材料的触头表面光滑、均匀,而Ag-CuO材料表面坑洼、粗糙.

| [1] | 刘海英, 王亚平, 丁秉钧, 等. 纳米AgSnO2触头材料的制备与组织分析[J]. 稀有金属材料与工程, 2002, 31(2): 122–124. |

| [2] | 古映莹, 宋丰轩, 杨天足, 等. Ag/SnO2电接触材料的制备及烧结条件对密度的影响[J]. 粉末冶金材料科学与工程, 2007, 12(1): 39–43. |

| [3] | 王松, 付作鑫, 王塞北, 等. 银基电接触材料的研究现状及发展趋势[J]. 贵金属, 2013, 34(1): 79–83. |

| [4] |

Lorrain N, Chaffron L, Carry C, et al. Kinetics and formation mechanisms of the nanocomposite powder Ag-SnO2 prepared by reactive milling[J].

Materials Science & Engineering A, 2004, 367: 1–5. |

| [5] |

Wang S, Zheng T T, Xie M, et al. Internal oxidation thermodynamics and isothermal oxidation behavior of AgSnO2 electrical contact materials[J].

Rare Metal Material and Engineering, 2014, 43(4): 796–798. DOI: 10.1016/S1875-5372(14)60086-2. |

| [6] | 周兆锋, 甘卫平. AgSnO2触头材料的研究进展[J]. 稀有金属与硬质合金, 2004, 32(2): 53–56. |

| [7] | 符世继, 谢明, 陈力, 等. 合金粉末预氧化法制备Ag-SnO2-Y2O3电接触材料的研究[J]. 稀有金属, 2005, 29(4): 448–451. |

| [8] | 吴春萍, 易丹青, 陈敬超, 等. 银稀土氧化物电接触材料的组织与物理性能[J]. 中南大学学报(自然科学版), 2007, 38(2): 232–237. |

| [9] | 王松, 郑婷婷, 张吉明, 等. 退火温度对AgSnO2Y2O3电接触材料组织与性能的影响[J]. 烟台大学学报(自然科学与工程版), 2014, 27(3): 206–210. |

| [10] |

Swingler J, Sumption A. Arc erosion of AgSnO2 electrical contacts at different stages of a break operation[J].

Rare Metals, 2010, 29(3): 248–254. DOI: 10.1007/s12598-010-0043-1. |

| [11] |

Wang X H, Zou J T, Liang S H, et al. Effect of Y2O3 addition on the microstructure and density of AgSnO2 contact material[J].

Journal of Ceramic Processing Research, 2008, 9(6): 646–648. |

| [12] | 张昆华, 管伟明, 孙加林, 等. AgSnO2电接触材料的制备和直流电弧侵蚀形貌特征[J]. 稀有金属材料与工程, 2005, 34(6): 924–927. |

| [13] | 杜作娟, 杨天足, 古映莹, 等. AgSnO2电触点材料制备方法进展[J]. 材料导报, 2005, 19(2): 39–42. |

| [14] | 甘卫平, 李晶. 高能球磨及掺杂对AgSnO2触头材料性能的影响[J]. 粉末冶金材料科学与工程, 2006, 11(5): 295–299. |

| [15] | 管伟明, 张昆华, 卢峰, 等. 新型电接触材料Ag-金属导电陶瓷的制备与性能[J]. 贵金属, 2002, 23(1): 26–28. |

| [16] | 王俊勃, 刘英, 付翀, 等. 热压烧结制备La混杂纳米复合AgSnO2电接触合金[J]. 稀有金属材料与工程, 2009, 38(11): 2023–2026. |

| [17] | 刘方方, 陈敬超, 郭迎春, 等. 反应合成AgSnO2电接触材料的电接触性能研究[J]. 稀有金属, 2007, 31(4): 486–490. |

2015, Vol. 6

2015, Vol. 6