| 温度对氢气还原氧化铁影响及电化学性能研究 |

b. 高效钢铁冶金国家重点实验室, 北京科技大学, 北京 100083

b. State Key Laboratory of Advanced Metallurgy, University of Science and Technology Beijing, Beijing 100083, China

对于烟煤和天然气,人们一直都比较重视,把它们作为还原剂使用,在固体的状态下将氧化铁进行还原,这种炼铁方法称为直接还原[1-3],还原后的产物习惯将其叫做直接还原铁,简称(DRI),同时,也叫做海绵铁.直接还原铁的主要优点是成分稳定,同时含有的无益元素低,尤其是含有少量金属夹杂元素,它们的氧化性稳定,颗粒大小比较均一,尤其是在转炉和电炉的炼制钢过程中,可以作为原料和冷却剂,从而提高钢种的质量,尤其是在炼制合金钢的过程中,有着非常大的用途.

气基直接还原法在不同的地域,采用该方法因资源条件,在南美、中东等地区,这些地域的天然气比较多.最好的工艺有HYL反应灌法、Midrex竖炉法、流态化法等.

气基直接还原在冶炼钢铁中是十分常见的,比如,使用CO作为还原剂在熔融还原的过程中,其中在预还原中,较低的还原温度(800~850 ℃),如果温度太高,会发生严重的黏结,这样还原的氧化铁的速度较慢,产率比较低.为了增加产量、减少能量的消耗,有必要增大气体还原氧化铁的速度,这引起了几乎所有研究者的兴趣[4-15].

在氢气还原过程中,如果提高矿石的比例,会增加结块、降低金属化率及升高炉压的现象[16-18].由此,大量的研究者进行了氢气还原铁矿石过程的动力学研究,其中,Sohn H Y等[19]研究了氢气还原细粒的纯铁氧化物的还原过程,郭培民等[20]研究了氢气还原1~3 mm粒级的铁矿粉动力学.此外,在氢气还原过程中,也对块状铁矿石进行了研究[21-22],研究了在含H2 50 %或富氢75 %的条件下还原球团或者块矿的过程.

我国铁矿石中高品位块矿资源少,贫矿多,因此要选用精度细小的氧化铁粉.依据氢还原炼铁过程,研究了不同的温度对氢气还原氧化铁的影响.而且,铁的高价氧化物转变为低价氧化物,最终被还原为金属态铁,由于铁的高价氧化物、低价氧化物、金属态铁具有不同的阻抗特性,采用了电化学手段测试不同还原阶段产物的阻抗特性.

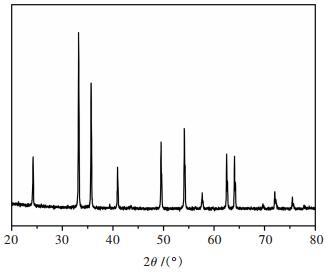

1 原料及研究方法 1.1 原料所用试验原料为纯度为99.9 %的氧化铁粉,根据前人的经验,加入黏结剂水,将1.2 g的氧化铁粉压成在直径为10 mm,高度为6 mm的柱状.氧化铁粉的XRD如图 1所示.与标准的XRD卡片相对比,可以得出该原料为纯度99.9 %的氧化铁粉.

|

| 图 1 氧化铁粉的XRD图像 |

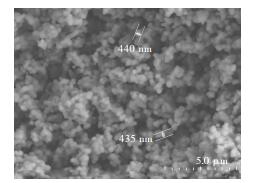

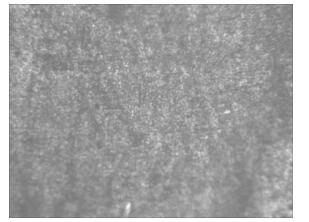

图 2为氧化铁粉的SEM像,从图 2知氧化铁粉的粒径大约为435 nm左右.在光学显微镜下观察的柱状氧化铁表面形貌如图 3所示.所压制的柱状氧化铁的样品的表面结构比较致密,无裂纹和孔隙等缺陷.

|

| 图 2 氧化铁粉的SEM像 |

|

| 图 3 柱状氧化铁表面形貌 |

1.2 研究方法

所用试验原料为纯度为99.9 %的氧化铁粉,加入黏结剂水,将1.2 g的氧化铁粉压成直径为10 mm,高度为6 mm的柱状.升高温度,达到所需温度时候,再进行混合气体的加入,这样对试样进行还原反应,可以根据不同时间下不同质量的变化求出氧化铁块的还原率.

实验的过程为:

l)安装好仪器后,对仪器进行操作校正它的可靠性;

2)将试验设备开始加热到所设定的温度;

3)用天平称量一定数量的氧化铁块放入到A12O3坩埚中,放入管式炉的恒温区部位;

4)通入混合还原气体,流量为100 mL/min,不同的时间段内依次取出氧化铁块,防止空气氧化,取出的氧化铁块迅速地放入含有酒精的坩埚中,冷却干燥后称量,并计算,不同时间下称出的氧化铁块的质量变化;

5)实验完成后,关闭混合气体,然后取出试样.

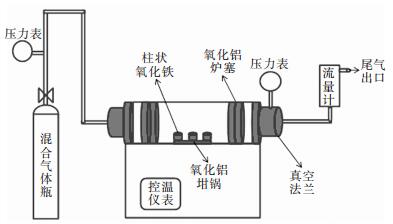

整个过程中,试验所利用的是混合还原气体(含10 %H2),直接通入到高温管式炉(如图 4)的加热区进行还原.为了防止其他气体对实验造成影响,混合气体中通入了90 %的惰性气体N2.

|

| 图 4 管式炉示意图 |

还原温度为600~900 ℃,所用混合气体流量为100 mL/min.不同时间还原度的计算方法:

| $ a = \frac{{{m_t}}}{{m}} $ | (1) |

式(1)中:△mt为氧化铁块还原t时间的质量损失,g;△m为氧化铁块完全还原时的理论质量损失,g.

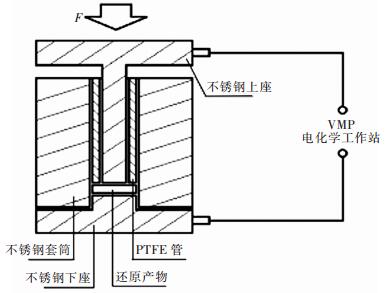

利用自制电导率测试模具,通过开路下的交流阻抗测试(EIS)获得不同条件下获得还原产物的阻抗,其中,交流阻抗频率范围:1~99 Hz,施加电压:开路电压,振幅扰动:100 mV.然后,计算求得还原产物电导率.如图 5为自制电导率测试模具的示意图.

|

| 图 5 电导率测试模具 |

还原产物在电导率测试模具中的电阻率可用下式表示:

| $ \rho = R\frac{S}{L} $ | (2) |

式(2)中,ρ为电阻率;R为电阻值;S为横截面积;L为导体高度.

| $ \sigma = \frac{1}{\rho } $ | (3) |

式(3)中,σ为电导率.

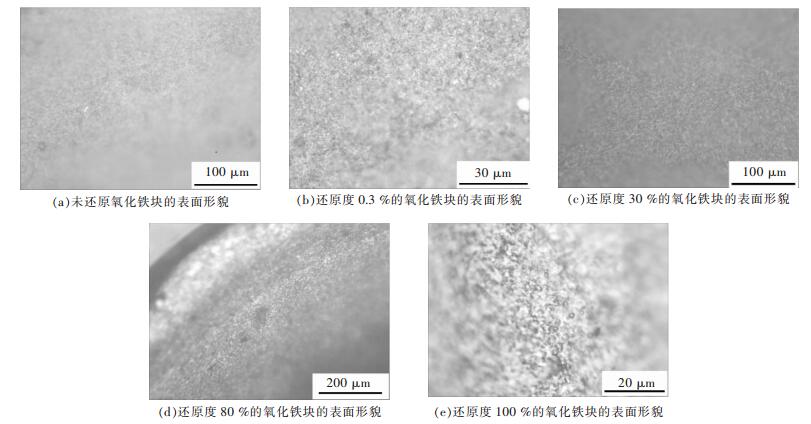

2 试验结果与分析 2.1 还原过程中的形貌分析在氧化铁还原的过程中,存在着许多的微观结构,比如说相的形核及孔隙特点.在还原的过程中,氧化铁的还原速率主要是与这些特点有关的.反应的速率比较快,说明气体在通过氧化铁块的过程中比较容易,说明氧化铁块中具有较高的孔隙率.图 6为氧化铁块表面形貌.

|

| 图 6 氧化铁块表面形貌图 |

由图 6可以看出,未还原的氧化铁块的表面比较致密且没有裂纹及空洞等缺陷,没有呈现所谓的未反应核模型状态.图 6(b)中可以看出,经过一定时间的还原及煅烧,氧化铁块的表面开始出现裂纹,且表面不如开始时候的致密及平整;图 6(c)中可以看出,经过长时间的还原,氧化铁块的表面已经出现凹凸不平的现象且更加严重,光镜下的氧化铁块颜色还是比较暗,通过能谱分析,说明氧含量还是相对来说比较高.图 6(d)中可以看出,氧化铁块出现了明显的未反应和模型状态,说明氢气是逐层由外而内的进行扩散还原,外部形成的金属铁层随着还原度的增加而变厚,因表面的粗糙度及致密性的增加,会导致氢气到氧化铁块的内部比较困难,还原反应的速率同样的会变小.图 6(e)中可以看出,在完全还原后,氧化铁块的表面几乎全部呈现白色,通过能谱分析,氧含量非常低,几乎全部是铁元素的富集区,而且表面的凹凸不平明显增加,同时由于铁的形成,致密性的增加,还原更加难以进行.

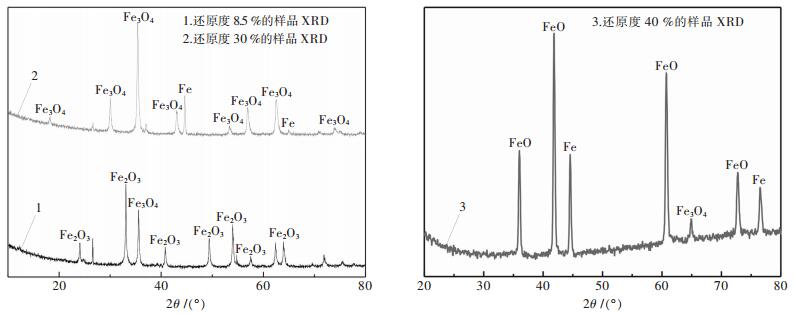

2.2 XRD分析为了确定不同的时间段下,氢气还原氧化铁的产物的不同,采用了X-射线衍射的方法.图 7是氢气还原氧化铁的产物的XRD结果,其中依次列出了800 ℃下的还原度为8.5 %、30 %和40 %的结果.根据XRD显示:8.5 %的XRD显示为是三氧化二铁,而在还原度为30 %和40 %的XRD中含有多种低价态的铁的氧化物,试样中含有四氧化三铁,氧化亚铁和金属铁3种产物.并且,随着还原度的增加,四氧化三铁含量逐渐减少,氧化亚铁含量逐渐增加.根据物相的形成,可以推出800 ℃下还原反应过程关系式:

|

| 图 7 800 ℃下还原率为40 %的物相分析 |

| $ \begin{array}{l} {\rm{F}}{{\rm{e}}_{\rm{2}}}{{\rm{O}}_{\rm{3}}}{\rm{ + 3}}{{\rm{H}}_{\rm{2}}}{\rm{ = 2F}}{{\rm{e}}_{\rm{2}}}{{\rm{O}}_{\rm{3}}}{\rm{ + 3}}{{\rm{H}}_{\rm{2}}}{\rm{O}}\\ \;\;{\rm{F}}{{\rm{e}}_{\rm{3}}}{{\rm{O}}_{\rm{4}}}{\rm{ + 3}}{{\rm{H}}_{\rm{2}}}{\rm{ = FeO + 3}}{{\rm{H}}_{\rm{2}}}{\rm{O}}\\ \;\;\;\;\;\;{\rm{FeO + }}{{\rm{H}}_{\rm{2}}}{\rm{ = Fe + }}{{\rm{H}}_{\rm{2}}}{\rm{O}} \end{array} $ |

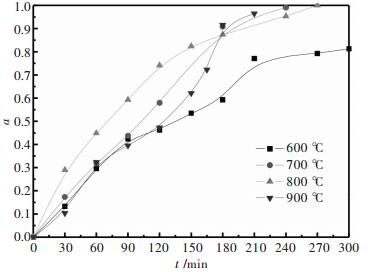

根据式(1)得到了不同时间下的氧化铁还原度.图 8给出了氧化铁块在600~900 ℃的还原曲线.氧化铁在10 %氢气浓度下的还原曲线明显的出现2次转变.第1次转变出现在a=0.1左右;而在a=0.4左右的位置第2次转变发生.从而可以推断出来,在还原氧化铁块的过程中是有不同的物质产生的.2次转变是逐步实现的,可以猜测,在比较大的温度下还原氧化铁块是有利于增加反应速率的,这样在实现第1次的物质变化后,氧化铁块的产物又马上进行第2的产物生成.

|

| 图 8 氧化铁块不同温度下的还原曲线 |

在还原度与时间的曲线中,可以看出不同的曲线呈现出了波峰的状态,在还原的初始时期,直线的斜率很大,说明此时还原反应的速度很快,随着反应的进行,还原曲线斜率逐渐减少,说明此时,还原反应速率逐渐减小,但还原反应达到中后期的时候,还原曲线逐渐变得平缓.磁铁矿出现以后瞬时被还原成亚铁粒子,由于赤铁矿比浮氏体的反应速度大很多,因此,在还原的过程中,当生成浮氏体的时候,此时的氢气还原反应会相对减弱,而且,当反应时间足够长的时候,形成了亚铁矿和金属铁层的变厚使得氢气透过界面的速度变弱,从而降低反应速度.

在还原反应的初期,氢气还原氧化铁的速度要比还原反应的中后期快很多.随着反应的进行,颗粒尺寸的减少,其表面能及表面张力会增加.主要是因为还原反应过程中的细小微粒具有很大的化学活性.这要归于在这些微粒原子之间存在许多的悬空键,很快与相近原子匹配而变得稳定.

实际上,还原反应的速率是随着还原温度的增加而逐渐增加的,但是在该实验中,我们并没有采用热重的方法,而是采用的管式炉高温还原.根据实际情况来模拟非高炉还原过程.可能是因为本文是在管式炉中进行的静态还原实验,故氧化铁的松装密度对还原实验的影响比较大,粉末越细,虽然增加了表面能,但是,同时粉末的松装密度也增加了,这也影响了还原气体的渗透和还原气体的溢出.还原初期,还原在氧化铁的表面进行,并不影响还原气体的渗入和反应产物的溢出,因此颗粒越细,反应面接触越大,反应速率就越快,但是随着反应的进行,氧化铁块越致密,还原气体的渗透和还原产物的溢出的阻力就会影响越来越大,致使反应速率并未随温度的增加而增加.

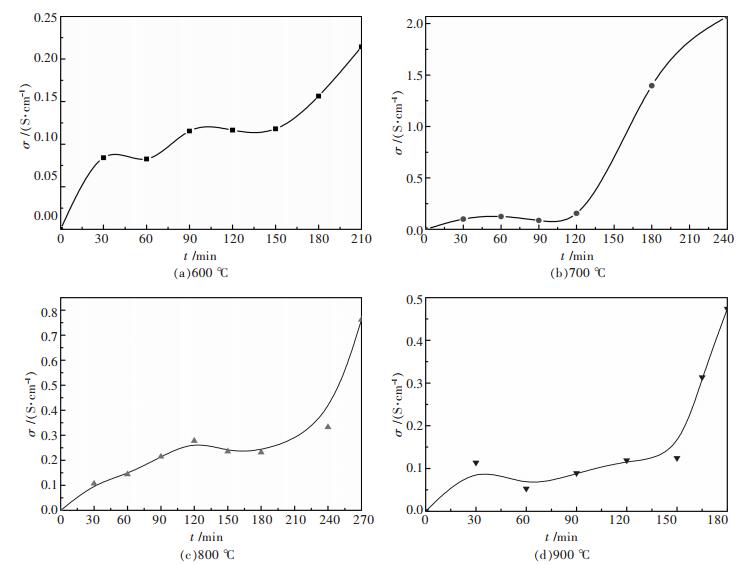

2.4 电导率的测试在电化学工作站下,采用电化学的方法,将所得到的还原产物进行交流阻抗的测试,根据式(2)、式(3)得到了不同时间下,产物不同的电导率,如图 9所示.

|

| 图 9 不同时间下还原氧化铁块的电导率 |

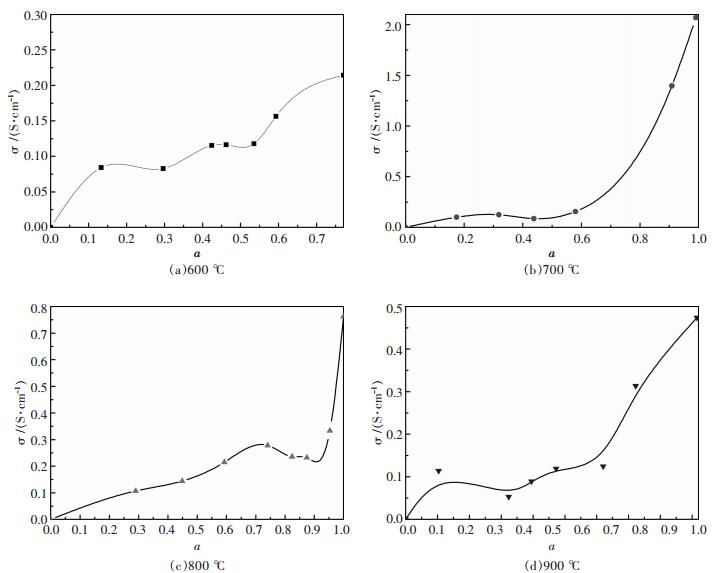

从图 9中可以看出,随着还原反应的进行,电导率显示先是增加,然后再减少,在反应中期的时候,开始逐渐的增加,直到后期的时候,电导率的数值增加的很快,说明在氢气还原氧化铁的反应过程中,生成了导电性不同的物质.根据图 9,做了电导率随还原度的变化曲线,在10 %氢气浓度及不同温度下的的电导率和还原度的(σ-a)曲线如图 10所示.

|

| 图 10 不同还原度下还原氧化铁块的电导率 |

图 10显示在不同的还原度下,还原产物的导电性质是不同的.电导率随着还原反应的进行,出现增大及减小的起伏现象.因为纯的三氧化二铁是不导电的,所以开始时候是没有电导率的,四氧化三铁和铁具有良好的导电性,虽然氧化亚铁不属于半导体,但也是电阻很大的导体,故可以理解为,初始电导率的增加是因为还原生成四氧化三铁的增加导致的,而当电导率下降时,此时是因为氧化亚铁的生成的缘故,随后电导率一直增加,是因为氧化亚铁的减少而生成大量铁的缘故.

3 结论1)通过进行600~900 ℃的氢还原实验表明,随着还原温度的增加,还原产物的还原率均可达到95 %以上,还原反应的速率基本上是逐渐增加的;

2)通过XRD、电镜及光镜图得出,在不同的还原时间段,还原产物依次为四氧化三铁、氧化亚铁及金属铁,同时,随着反应的进行,氧化铁块的表面形貌变得比较粗糙;

3)通过对还原产物的电导率的测试,得到了还原产物的电导率随时间和还原度变化的曲线,其变化趋势的不同预示着在还原过程中生成了导电率不同的物质.

| [1] | 赵庆杰, 魏国, 储满生, 等. 直接还原铁在我国钢铁工业中的作用及前景展望[J]. 攀枝花科技信息, 2010, 35(4): 1. |

| [2] | 史占彪, 赵庆杰. 非高炉炼铁学[M]. 沈阳: 东北工学院出版社 , 1990: 1-8. |

| [3] | 赵庆杰, 储满生, 王治卿, 等.非高炉炼铁技术及在我国发展的展望[C]//2008年全国炼铁生产技术会议暨炼铁年会文集, 2008: 51. http://cpfd.cnki.com.cn/Article/CPFDTOTAL-ZGJS200804001010.htm |

| [4] |

Fruehan R J, Li Y, Brabie L. Final stage of reduction of iron ores by hydrogen[J].

Scandinavian Journal of Metallurgy, 2005, 34(3): 205. DOI: 10.1111/sjm.2005.34.issue-3. |

| [5] |

EI-geassy A A, Nasr M I. Influence of original structure on the kinetics and mechanisms of carbon monoxide reduction of hematite compacts[J].

ISIJ International, 1990, 30(6): 417. DOI: 10.2355/isijinternational.30.417. |

| [6] |

Sujoy K D, Ahindra G. Kinetics of gaseous reduction of iron ore fines[J].

ISIJ International, 1993, 33(11): 1168. DOI: 10.2355/isijinternational.33.1168. |

| [7] |

Pourghahramani P, Forssberg E. Reduction kinetics of mechanically activated hematite concentrate with hydrogen gas using nonisothermal methods[J].

Thermochimica Acta, 2007, 454(2): 69. DOI: 10.1016/j.tca.2006.12.023. |

| [8] |

Pineau A, Kanari N, Gaballah I. Kinetics of reduction of iron oxides by H2. Part I: Low temperature reduction of hematite[J].

Thermochimica Acta, 2006, 447(1): 89. DOI: 10.1016/j.tca.2005.10.004. |

| [9] |

Unal A, Bradshaw A V. Rate processes and structural changes in gaseous reduction of hematite particles to magnetit[J].

Metallurgical Transactions B, 1983, 14B(12): 743. |

| [10] |

Farren M, Matthew S P, Hayes P C. Reduction of solid wustite in H2/H2O/CO/CO2 gas mixtures[J].

Metallurgical Transactions B, 1990, 21B(2): 135. |

| [11] |

Rodriguez R A D, Conejo A N. Kinetics of reduction of Fe2O3 particles with H2-CO mixtures at low temperatures[J].

Iron Making and Stelling, 2003(1): 25. |

| [12] | 赵沛, 郭培民, 张殿伟. 低温非平衡条件下氧化铁还原顺序研究[J]. 钢铁, 2006, 41(8): 12. |

| [13] | 赵沛, 郭培民.纳米冶金技术的研究及前景[C]//中国钢铁年会论文集(3卷), 北京:冶金工业出版社, 2005: 677. |

| [14] | 赵沛, 郭培民. 利用粉体纳米晶化促进低温冶金反应的研究[J]. 钢铁, 2005, 40(6): 6. |

| [15] | 庞建明, 郭培民, 赵沛, 等. 低温下氢气还原氧化铁的动力学研究[J]. 钢铁, 2008, 43(7): 7. |

| [16] | 李建, 朱锦明, 林金嘉, 等. 对COREX竖炉煤气反窜的初步认识[J]. 宝钢技术, 2011(6): 33. |

| [17] | 徐辉, 李建, 吴胜利, 等. COREX竖炉布料过程中粉尘运动的DPM-CFD模拟[C]//2010年宝钢学术年会论文集, 上海:上海科技文献出版社, 2010: A93. |

| [18] | 李维国. COREX-3000生产现状和存在问题的分析[J]. 宝钢技术, 2008(6): 11. |

| [19] |

Pinegar H K, Moats M S, Sohn H Y. Process simulation and economic feasibility analysis for a hydrogen-based novel suspension ironmaking technology[J].

Steel Research Int, 2011, 82(8): 951. DOI: 10.1002/srin.201000288. |

| [20] | 郭培民, 庞建明, 赵沛, 等. 氢气还原1~3 mm铁矿粉的动力学研究[J]. 钢铁, 2010, 45(1): 19. |

| [21] |

Weiss B, Stum J, Voglsam S, et al. Structural and morphological changes during reduction of hematite to magnetite and wustite in hydrogen rich reduction gases under fluidized bed conditions[J].

Ironmaking and Steelmaking, 2011, 38(1): 65. DOI: 10.1179/030192310X12700328926065. |

| [22] |

Tateo U, Hideki O N, Kirokazu K, et al. Effect of hydrogen on reduction of iron ore aggromerates with H2-CO[J].

The Iron and Steel Institute of Japan, 2009, 22: 270. |

2015, Vol. 6

2015, Vol. 6