| 超细晶WC-10Co硬质合金制备的主要影响因素 |

2. 辽宁石油化工大学机械工程学院,辽宁 抚顺 113001;

3. 中国科学院金属研究所,沈阳 110016

2. School of Mechanical Engineering, Liaoning Shihua University, Fushun 113001, China;

3. Institute of Metal Research, Chinese Academy of Sciences, Shenyang 110016, China

硬质合金以其优异的综合性能被广泛应用于刀具、钻头、模具等领域.在刀具领域中,硬质合金正逐渐取代高速钢,成为高速切削的主要材料,这主要源于其具有高硬度和耐磨损性能,同时还具有较好的抗弯强度和韧性[1-2].随着科学技术的进步和装备制造业的发展,普通硬质合金已经很难满足现代工业产品加工的需要,如钛合金高速切削刀具、印制电路板加工用微型钻(PCB微钻)等,这些对硬质合金的性能都提出了更高的要求,不仅要求高硬度和耐磨损性,还要具有更优良的韧性和强度[3-5].超细晶和纳米晶硬质合金的出现,则能很好地满足上述要求.

目前,超细晶及纳米晶硬质合金已成为国外各主要硬质合金生产厂家竞相研制的热点.然而,国内能够生产超细晶硬质合金的厂家非常少,尤其是粒度在0.5 μm以下的超细晶硬质合金只有极个别的企业能生产,且与国外高端产品仍存在一定差距.超细晶粒,是指硬质合金中的超细WC晶粒.研究发现,超细WC晶粒由于表面能高,与一般微米级的WC晶粒相比,在烧结过程中更容易在较低温度就开始长大且有较高的硬质合金烧结收缩率[6-9].尽管如此,生产超细晶硬质合金的难点不仅在于如何抑制WC颗粒长大,而且还要尽可能减少烧结前的粉末被氧化.

实现硬质合金晶粒细化的方法,主要是采用较细的WC及Co粉和添加晶粒抑制剂,再在优化的工艺下致密化烧结.晶粒抑制剂主要有VC、Cr3C2、TaC、NbC、TiC和各种稀土及稀土氧化物等[10-12],而需要添加的晶粒抑制剂种类及其含量则是可变的.利用不同配比方案制备的超细晶硬质合金,其性能差异很大,这也成为影响超细晶硬质合金生产的一个主要因素.因此,晶粒抑制剂的合理应用也就成为研发超细晶硬质合金的热点.国外生产超细晶硬质合金的主要厂家有伊斯卡、肯纳、山特维克等,通过对这些厂家生产的超细晶硬质合金产品进行分析研究后发现,其所添加晶粒抑制剂主要集中在VC、Cr3C2、TaC 3种,也就是说,超细晶硬质合金制备的研究重点应该是这3种晶粒抑制剂的配比及制备工艺和性能表征研究.以上述生产超细晶硬质合金的工艺特点为基础,采用原始粒度不同的WC及Co粉,研究了球磨时间对混合后粉末特征(主要是粒度)的影响;采用VC、Cr3C2、TaC 3种晶粒抑制剂,研究其不同配比对WC-10Co硬质合金性能及晶粒细化的影响;以便确定原始粉末和球磨时间的选取规则以及晶粒抑制剂的最优配比方案,最终为工业化生产超细晶硬质合金奠定实验基础.

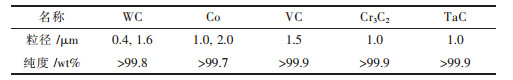

1 实验方法实验所用WC粉、Co粉和晶粒抑制剂VC、Cr3C2、TaC的具体技术指标如表 1所示.

| 表1 原始粉末基本参数 |

|

| 点击放大 |

将原始粉末分为2组,分别为超细颗粒WC粉(0.4 μm)以及Co粉(1 μm)组成的混合粉末和较粗颗粒WC粉(1.6 μm)以及Co粉(2 μm)组成的WC-10 wt%Co复合粉末.对于这2组混合粉末,首先经相同时间的球磨后,可以获得不同尺度的混合粉末;再以超细颗粒原始粉末为基础,添加不同配比的晶粒抑制剂后球磨24 h,考察烧结后晶粒抑制剂对硬质合金晶粒度及性能的影响,其晶粒抑制剂添加方案如表 2所示.

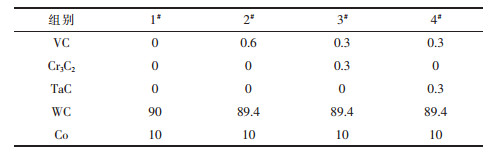

| 表2 各组硬质合金晶粒抑制剂配比/wt% |

|

| 点击放大 |

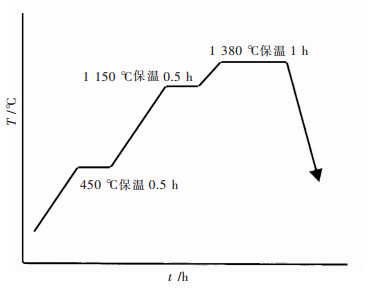

采用行星高能球磨机进行球磨处理,球磨罐材质为硬质合金,转速为350 r/min,球磨时间分别定为12 h、24 h和36 h,球料比为10:1,球磨介质为无水乙醇,成型剂为液体石蜡.采用真空热压烧结方式对含有晶粒抑制剂的混合粉末进行致密化处理,真空度为5×10-1 Pa,压力为10 MPa,烧结工艺如图 1所示.升温速度和降温速度均为15 ℃/min,分别在450 ℃和1 150 ℃保温0.5 h,在1 380 ℃保温1 h.

|

| 图 1 硬质合金烧结工艺示意图 |

在KB3000BVRZ-SA万能硬度计上测量烧结后的硬质合金硬度值,在Instron 1343液压伺服万能材料实验机上用三点抗弯方法测试其弯曲强度,采用阿基米德排水法测定了块体的密度.利用ZEISS ULTRA-55场发射扫描电镜进行微观形貌观察.利用场发射透射电子显微镜Tecnai G2 F20,观察了硬质合金的内部结构.

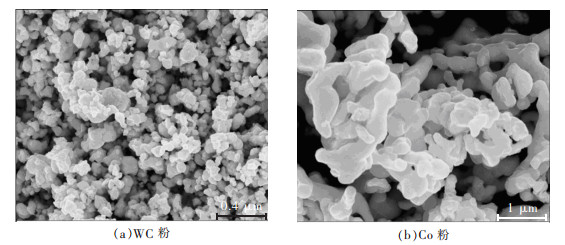

2 实验结果与讨论 2.1 球磨时间对混合粉末微观形貌的影响图 2(a)和图 2(b)分别为超细WC粉和Co粉球磨前的微观组织形貌.由图 2(a)可见,球磨前的WC粉末成大小不等的颗粒状,较大的颗粒尺寸有0.8 μm左右;大小不均的原始WC颗粒会导致烧结后更严重的WC晶粒大小不均,对超细晶硬质合金的力学性能有较大影响.图 2(b)显示球磨前的Co粉呈竹节状,在烧结时不利于Co在硬质合金中均匀分布,也会导致硬质合金整体性能的下降.球磨处理不仅仅是为了细化粉末颗粒,也是为了使粉末混合得更均匀;但是,球磨时间并非越长越好.球磨混合后,在球磨初期,粉末的细化较为明显;当混合粉末细化到临界尺寸后,随球磨时间的延长,粉末细化变得越来越不明显,而且氧含量会越来越高.其原因一方面是酒精会吸附空气的氧和水分,二是粉末越细小,表面能越高,越容易被氧化[13-15].所以制备超细晶硬质合金之所以难以实现,防止粉末氧化也是其中的一个重要因素.氧化后的粉末会严重损害硬质合金的性能[13, 16].使用较细的粉末所用球磨时间会明显缩短,粉末氧化也会明显减轻.

|

| 图 2 球磨前WC粉和Co粉形貌的SEM像 |

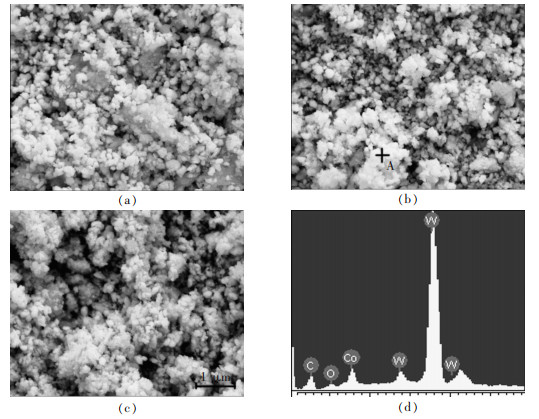

图 3(a)、图 3(b) 和图 3(c) 分别为在未添加晶粒抑制剂的情况下超细WC-10Co混合粉末球磨12 h、24 h和36 h后的形貌.由图 3可见,当球磨时间为12 h时,混合粉末明显呈细颗粒状,无竹竿状的Co粉(与图 1(b)相比),但仍有大颗粒和团聚现象.由于Co具有良好的塑性和延展性,而WC颗粒是脆而硬的颗粒,在球磨过程中,WC被破碎,然后被Co粉所包裹,形成一个个球状的整体.球磨24 h后,混合粉末颗粒进一步细化和均匀化,粉末粒径约0.1 μm.球磨36 h后,粉末几乎不再进一步细化.对球磨24 h后的混合粉末进行能谱分析,结果显示:粉末中已经含有明显的O元素,如图 3(d)所示.硬质合金在烧结过程中的致密化,主要是通过黏结相Co的流动和均匀分布来实现的[17-18].所以,球磨过程中黏结相Co的均匀分布与否在很大程度上影响硬质合金的致密性.考虑到粉末中各成分的均匀性及细化程度,球磨时间以24 h为宜.

|

| 图 3 WC-Co混合粉末球磨后的形貌及能谱分析 |

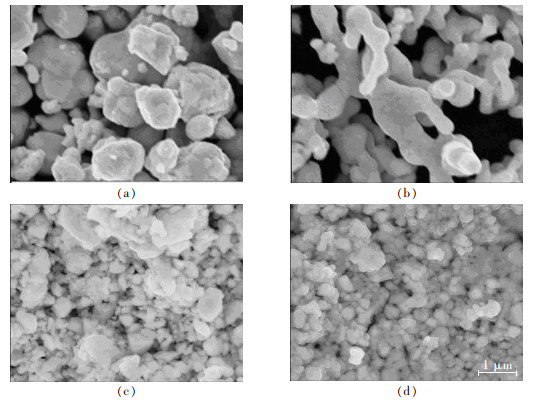

作为对比组,图 4显示了原始颗粒尺寸较大的WC (图 4(a)和Co (图 4(b)粉末球磨前后的微观形貌.与超细粉末相比,图 4(c)和图 4(d) 分别为未添加晶粒抑制剂情况下较粗颗粒混合粉末球磨12 h和24 h后的形貌.由图 4可见,球磨24 h后混合粉末的粒径仍然较大,约为0.5 μm.显然,利用如此粒径的混合粉末很难制备出晶粒尺寸在0.5 μm以下的硬质合金,需要进一步球磨细化才能实现.如果延长球磨时间,势必引入更多杂质、增加混合粉末中的含氧量和WC的晶格畸变能[19].WC晶格畸变能的增大是与晶体内能升高相关联的,在烧结过程中会直接导致WC晶粒的迅速长大.由此可见,利用原始超细粉末在制备超细晶硬质合金方面有着明显的优势.实验研究也发现添加晶粒抑制剂后对球磨后的粉末的形貌无明显影响,这可能是与晶粒抑制剂含量较少有关.

|

| 图 4 WC (1.6 μm)和Co (2 μm)原始粉末及其球磨不同时间后混合粉末的形貌 |

2.2 晶粒抑制剂对硬质合金晶粒度及物理性能的影响

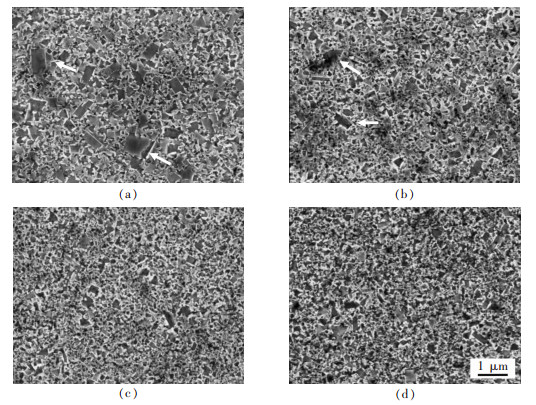

实验研究发现,晶粒抑制剂对硬质合金晶粒有明显的细化作用,且晶粒抑制剂的复合添加效果要明显好于单一添加VC.图 5是选用原始超细WC粉(0.4 μm)和Co粉(1 μm)末,经添加不同晶粒抑制剂烧结后的形貌.图 5(a)~图 5(d)分别为1#~4#粉末球磨24 h并经真空热压烧结后的WC-10 Co硬质合金微观形貌.由图 5可见,未添加晶粒抑制剂的1#硬质合金出现明显WC晶粒长大现象,如图 5(a)箭头所示,且WC颗粒尺寸极不均匀.单一添加0.6 wt%VC的2#硬质合金晶粒状况明显改善,但晶粒大小不均现象仍然较明显,如图 5(b)箭头所示.复合添加晶粒抑制剂的3#(0.3 wt%Cr3C2和0.3 wt%VC)和4#(0.3 wt% TaC和0.3 wt%VC)微观形貌相近,晶粒细化效果良好,基体中都只有非常少的晶粒不均现象,明显好于前两组.

|

| 图 5 添加不同晶粒抑制剂并烧结后的硬质合金微观形貌 |

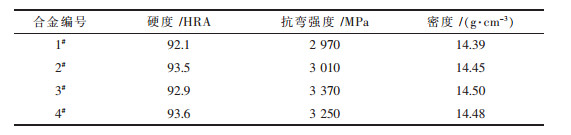

硬质合金中添加不同配比的晶粒抑制剂,不仅对细化WC晶粒的效果不同,而且对硬质合金的力学性能也有不同的影响,表 3列出了这几种硬质合金的力学性能测试结果.由表 3可以看出,晶粒细化后,硬质合金的抗弯强度和硬度都有明显提高;综合性能最好的是3#和4#硬质合金.添加Cr3C2的3#硬质合金的抗弯强度和密度略高,添加TaC的4#和添加VC的2#硬质合金的硬度较高,但2#硬质合金的抗弯强度较差.由此可见,VC有提高硬度、降低韧性和抗弯强度的作用,而Cr3C2则可以较大幅度地提高抗弯强度,这与文献[17]所报道的研究结果相似.

| 表3 各组硬质合金的力学性能 |

|

| 点击放大 |

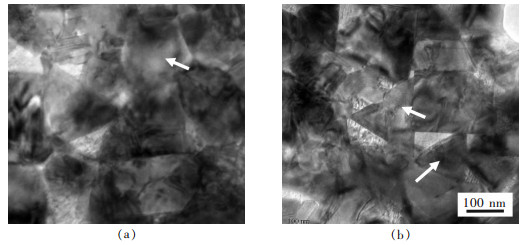

对3#和4#硬质合金内部组织结构进行了TEM观察,其结果分别如图 6(a)和图 6(b)所示.由图 6可见,添加Cr3C2的3#硬质合金中,WC晶粒大多呈多边形状,外形较圆;而添加TaC的4#硬质合金中,WC颗粒呈三角形和四边形状,且棱角较明显,如图 6中箭头所示.较圆的WC外形可减小尖角处的应力集中,这可能是3#硬质合金抗弯强度较高的原因.在受力过程中,三角形或四边形外形的WC颗粒不易转动或平移,从而也限制了周围黏结相Co的协调变形,所以其硬度较高,抗弯强度略低.

|

| 图 6 硬质合金内部结构的TEM形貌 |

需要指出的是,虽然研究者们普遍认为[20-22],晶粒抑制剂对晶粒的细化机制主要有以下3种:①抑制剂在WC晶界偏析抑制WC晶粒的长大;②降低液相温度,硬质合金可以在较低温度下致密,减小了WC长大的驱动力;③通过影响液相烧结时WC/Co的界面能、降低WC在Co液相中的溶解度、限制W和C原子由液相至固相的迁移速度等化学综合作用来降低WC晶粒长大驱动力.但是,这些机制还缺乏强有力的实验证据支持,这方面仍然还有大量的工作需要开展.

3 结论1)超细晶硬质合金制备过程中,采用超细原始粉末具有明显的优势,所需球磨时间短,WC晶格畸变和氧化程度小.WC-Co混合粉末可以细化到0.1 μm左右,若继续延长球磨时间,细化效果不明显.

2)在烧结过程中,晶粒抑制剂可以明显阻碍WC颗粒长大,起到细化晶粒作用,且复合添加晶粒抑制剂的效果明显优于单独添加.Cr3C2的添加有利于提高硬质合金的抗弯强度,TaC的添加对硬度的提升有明显作用.硬质合金晶粒细化后,其硬度和抗弯强度等综合性能均得到明显提高.

3)对硬质合金内部结构进行的TEM观察分析表明,添加Cr3C2后WC晶粒呈近似多边形或圆形,而添加TaC后的WC晶粒多呈三角状或四边形状.

| [1] |

Fang Z G, Eason J W. Study of nanostructured WC-Co Composites[J].

International Journal of Refractory Metals and Hard Materials, 1995, 13(5): 297–303. DOI: 10.1016/0263-4368(95)92675-A. |

| [2] |

Brookes K. Some tribulation on the way to a nano future for hardmetals[J].

Metal Powder Report, 2005, 60(12): 26–28. |

| [3] | 李壮, 王家君, 林晨光, 等. WC-Co超细硬质合金微观结构对其性能的影响[J]. 硬质合金, 2009, 26(3): 188–193. |

| [4] | 张忠健, 汪晓, 李仁琼, 等. 中国硬质合金产业的技术进步[J]. 硬质合金, 2007, 24(1): 33–38. |

| [5] | 陈亚军. 超细WC-Co硬质合金的制备与性能研究[J]. 硬质合金, 2008, 25(3): 158–165. |

| [6] |

Goren-Muginstein G R, Berger S, Rosen A. Sintering study of nanocrystalline tungsten carbide powder[J].

Nanostructured Materials, 1998, 10(5): 795–804. DOI: 10.1016/S0965-9773(98)00116-0. |

| [7] |

Sommer M, Schubert W D, Zobetz E, et al. On the formation of very large WC crystals during sintering of ultrafine WC-Co alloys[J].

International Journal of Refractory Metals and Hard Materials, 2002, 20(1): 41–50. DOI: 10.1016/S0263-4368(01)00069-5. |

| [8] |

Adorjan A, Schubert W D, Schön A, et al. WC grain growth during the early stages of sintering[J].

International Journal of Refractory Metals and Hard Materials, 2006, 24(5): 365–373. DOI: 10.1016/j.ijrmhm.2005.11.009. |

| [9] |

Fang Z, Maheshwari P, Wang X, et al. R Riley. An experimental study of the sintering of nanocrystalline WC-Co powders[J].

International Journal of Refractory Metals and Hard Materials, 2005, 23(4/5/6): 249–257. |

| [10] | 张伟, 蒋勇. 在YT15硬质合金中添加稀土的新工艺[J]. 稀有金属与硬质合金, 1992(4): 4–8. |

| [11] | 李斌书. 稀土添加方法对硬质合金物理力学性能和使用性能的影响[J]. 硬质合金, 1996, 13(1): 15–19. |

| [12] | 刘沙, 刘刚, 杨贵彬, 等. 纳米稀土硬质合金原料粉末的制备及研究[J]. 稀有金属与硬质合金, 2004(1): 22–25. |

| [13] | 颜杰, 唐楷, 黄新, 等. 硬质合金生产中的增氧反应及其影响[J]. 硬质合金, 2006, 23(4): 218–221. |

| [14] | 颜杰, 邵旭, 唐楷, 等. WC/Co类硬质合金粉末在烧结工艺前的增氧途径[J]. 粉末冶金工业, 2011, 21(1): 33–39. |

| [15] | 唐楷, 颜杰, 黄新, 等. 硬质合金制备中增氧脏化反应的研究[J]. 材料研究与应用, 2009, 3(2): 127–130. |

| [16] | 邹洪伟, 叶金文, 刘颖, 等. 原料粉末碳、氧含量对无粘结相硬质合金性能的影响[J]. 功能材料, 2010, 41(1): 90–93. |

| [17] |

Gille G, Szesny B, Dreyer K, et al. Submicron and ultrafine grained hardmetals for microdrills and metal cutting inserts[J].

International Journal of Refractory Metals and Hard Materials, 2002, 20(1): 3–22. DOI: 10.1016/S0263-4368(01)00066-X. |

| [18] |

da Silvaa A G P, Schubertb W D, Lux B. The role of the binder phase in the WC-Co sintering[J].

Materials Research, 2001, 4(2): 59–62. |

| [19] | 覃群, 王天国, 张云宋. 超细WC-Co硬质合金复合粉末的研究进展[J]. 硬质合金, 2010, 27(5): 311–315. |

| [20] | 张立, 吴冲浒, 陈述, 等. 晶粒生长抑制剂在硬质合金中的微观行为[J]. 粉末冶金材料科学与工程, 2010, 15(6): 667–673. |

| [21] |

Zhao S X, Song X Y, Zhang J X, et al. Effects of scale combination and contact condition of raw powders on SPS sintered near-nanocrystalline WC-Co alloy[J].

Materials Science and Engineering A, 2008, 473(1/2): 323–329. |

| [22] |

Wang X, Fang Z Z, Hong Y S. Grain growth during the early stage of sintering of nano-sized WC-Co powder[J].

International Journal of Refractory Metals and Hard Materials, 2008, 26(3): 232–241. DOI: 10.1016/j.ijrmhm.2007.04.006. |

2014, Vol. 5

2014, Vol. 5