| 铜渣还原磁选工艺实验研究 |

2. 北京中冶设备研究设计总院有限公司,北京 100029

2. Beijing Central Research and Design Institute of MCC Equipment Company, LTD., Beijing 100029, China

铜渣是铜冶炼过程中的废料,其炉渣属于FeO-CaO-SiO2系,三者之和占渣量75%~85%,还含有少量金属及非金属氧化物[1-3].我国每年铜渣排放量800余万t,渣中含Fe、Cu、Zn、Pb、Co、Ni、Au和Ag等多种有价金属,其中铁含量高于我国铁矿石可采品位[4-8].铜渣中的铁主要以含铁硅酸盐(铁橄榄石)和四氧化三铁(Fe3O4)的形式存在,渣中SiO2含量较高使其无法直接用于传统的高炉流程中,又因矿物嵌合紧密,难以采用传统的选矿方式分离出脉石生产铁精矿[9-12].因此,尽管铜渣铁元素含量较高,但目前利用主要集中在从铜渣中回收Cu、Zn、Pb和Co等有色金属,很少回收利用铁元素.

采用直接还原方式,高温条件下破坏铜渣内部含铁物质结构,还原得到金属铁及Fe3O4,再通过磁选方式将SiO2分离出去,得到的磁性产物可以直接作为炼钢原料.为此,笔者探索了煤基直接还原-磁选工艺的工艺条件,并分析了Fe、Cu元素在还原和磁选过程中的行为,为之后深入的研究分析和工业试验提供参考.

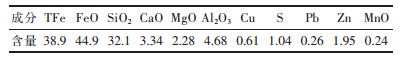

1 原料性质及研究方法 1.1 原料性质本实验以云南某冶炼厂厂家提供的铜渣为原料,分析纯碳酸钙(CaCO3≥99.0%)为添加剂,无烟煤煤粉为还原剂.铜渣成分如表 1,煤粉成分如表 2.

| 表1 铜渣化学成分/wt% |

|

| 点击放大 |

| 表2 煤粉化学成分/wt% |

|

| 点击放大 |

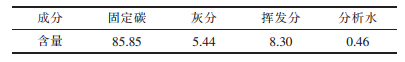

对粉状铜渣进行矿相分析,粒度多在0.002~0.6 mm之间,形貌多为片状,矿物主要为硅酸盐液相渣及少量橄榄石矿物.硅酸盐液相渣含量在75%~80%之间,磁铁矿晶粒含量较多,达15%~20%左右,见图 1(a),晶粒大小多处于0.1~10 μm之间.2%~3%的黄铜矿与磁铁矿一起散布在硅酸盐液相渣之间,粒径基本等同磁铁矿晶粒,见图 1(b).铜渣主要为磁铁矿、黄铜矿和硅酸盐液相渣.

|

| 图 1 铜渣显微照片 |

1.2 实验设备及检测方法

实验过程中使用的主要设备包括:快速升温电炉(额定温度为1 600 ℃)、粉碎机、磁选机、抽滤瓶、真空泵.

主要的检测设备有日本玛坷科学仪器公司(MAC Science Co. Ltd)提供的M21X超大功率X射线衍射仪,可以对实验产物进行物相分析;对主要的化学元素检测均采用国家标准测试方法测定.

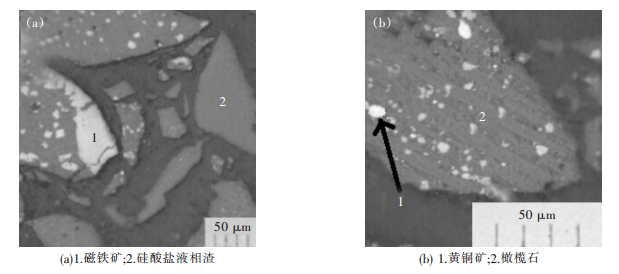

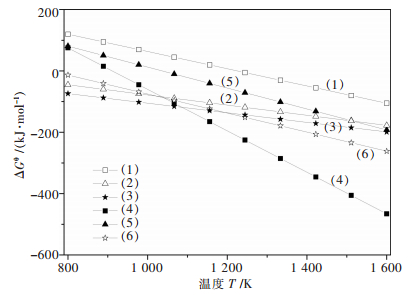

2 热力学理论分析及实验方案 2.1 热力学分析铜渣中铁元素存在形式较复杂,经查阅文献和对原料XRD及矿相分析可知,铜渣中铁元素主要赋存于磁铁矿和铁橄榄石中[3, 9-11].Fe2SiO4和Fe3O4在还原过程中的还原行为不同.在温度高于843 K时,Fe3O4按下列顺序逐级还原:Fe3O4→FeO→Fe.而Fe2SiO4一般在298~1 600 K范围内先分解成FeO,然后再还原为金属铁[13-15].在铜渣还原过程中各元素还原吉布斯自由能及氧势图见表 3和图 2.

| 表3 主要化学反应和热力学数据 |

|

| 点击放大 |

|

| 图 2 氧势图 |

如图 2,直接还原温度越高,ΔGθ越小,表示还原反应进行的可能性越大.铜渣中的Fe3O4很容易还原成金属铁,Fe2SiO4在直接还原温度大于1 036.7 K时,也可以还原成金属铁.如果在直接还原过程中加入CaO,则可与Fe2SiO4反应释放出简单铁氧化物,从而降低其直接还原温度,促进Fe2SiO4的还原.

2.2 实验方案及步骤在铜渣的还原阶段主要考察还原温度和碱度对还原产物的影响,磁选分离阶段主要考察相应条件下还原产物不同粉碎粒度对磁选的影响[16].考察内容及方案如下:

1)碱度变化(R=0.4、0.6、0.8、1.0)对还原焙烧的影响,焙烧时间t=75 min、焙烧温度T=1 150 ℃、配碳量1.2;

2)温度变化(T=1 150 ℃、1 175 ℃、1 200 ℃)对还原焙烧的影响,焙烧时间75 min,配碳量1.2,碱度R=0.4;

3)将相应还原产物粉碎至不同粒度进行磁选分离,分析其对磁选产物的影响.

实验步骤及相关实验参数如下:

1)将100 g铜渣,14.1 g煤粉(对应配碳量wC/wO=1.2)及17.0 g碳酸钙(对应碱度R=0.4)充分混合后置于刚玉坩埚中;

2)打开快速升温电炉,设定升温曲线,升温至1 175 ℃并保温;

3)将装有反应物的刚玉坩埚置于1 175 ℃的电炉炉膛内75 min,然后取出空冷;

4)将冷却后的还原产物制样,进行矿相分析、成分分析及X射线衍射分析(XRD);

5)部分还原产物在粉碎机粉碎,取20 g粉进行湿式磁选分离,将磁选后的磁性物质和非磁性物质干燥称量,并进行成分分析和XRD分析;

6)改变相应温度及碱度实验参数,重复实验步骤1)~步骤5),其中,碱度为R=0.4、0.6、0.8、1.0时,对应碳酸钙加入量为17.0 g、28.4 g、39.9 g、51.4 g;

7)进行数据处理,综合分析各种因素对实验结果的影响规律.

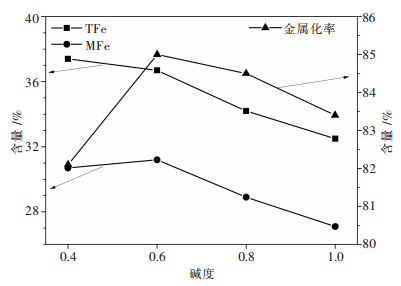

3 实验结果分析 3.1 碱度对实验结果的影响不同碱度对煤基直接还原处理铜渣的影响规律,如图 3所示.实验条件为还原时间t=75 min、温度T=1 150 ℃、配碳量wC/wO=1.2.如图 3,随碱度的增加金属化率先升高后降低,在碱度为0.6时,金属化率最高;还原产物中全铁含量随碱度增加逐渐减少,是由于随碱度增加,配加熔剂CaO增加,非铁物质含量增加,使铁品位降低;观察金属铁含量和金属化率的变化,在碱度为0.6时金属铁含量比较高,再增加碱度金属化率呈现下降趋势,说明适当的碱度增加对还原有利,但碱度过高会带入过多CaO,减少还原剂煤粉与含铁矿物的接触面积,对还原起阻碍作用.

|

| 图 3 碱度对还原产物的影响 |

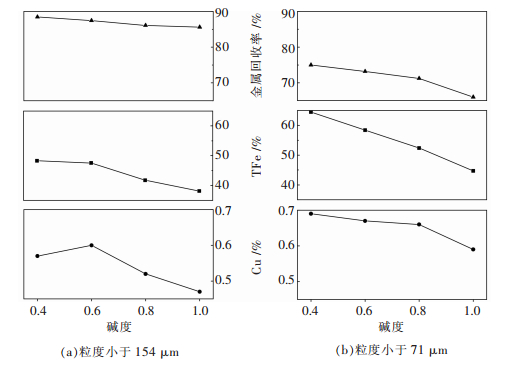

对不同碱度的还原产物进行磁选分离,分别考察磁选粉料粒度为小于154 μm和小于71 μm对结果的影响,如图 4所示.随着碱度的增加,磁选后的磁性物质铁品位、Cu的含量和金属回收率都呈现逐渐下降趋势原因.是由于碱度升高渣量增大,不利于还原出的铁晶粒聚集长大,金属铁弥散分布,且原渣中含铁晶粒普遍小于50 μm(图 1),被选出来的小颗粒带有较多的脉石成分,铁品位较低;Cu可能由于溶解在铁相中,粉碎粒度不够,磁选不能使铁与铜分离,故其变化规律与铁一致.将还原产物进一步磨细,能提高铁的品位,对比图 4(a)和图 4(b),粒度小于71 μm时比粒度小于154 μm磁选产物铁品位有了较大幅度提高.但由于粉碎后的颗粒中金属铁与渣不可能完全分离,颗粒大时,磁性物质中会附着较多的非磁性物质,包括部分铁氧化物,因而铁品位相对较低,但金属回收率则较高.而减小粒度时,铁品位会有所上升,但金属回收率则有所降低.

|

| 图 4 碱度对磁选后磁性物质的影响 |

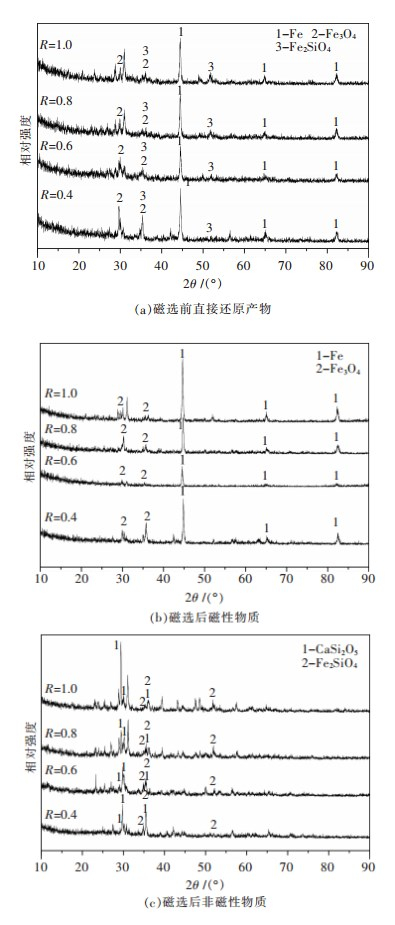

铜渣不同碱度磁选前后XRD图谱,如图 5所示.如图 5(a),碱度由0.4到1.0过程中,焙烧产物中硅酸盐类含铁化合物逐渐消失,非磁性产物中硅酸钙相明显升高,硅酸亚铁相大幅度降低,当碱度R=1.0时,硅酸亚铁相基本消失.由于增加碳酸钙,可把大部分含铁硅酸盐中的铁以简单铁氧化物形式置换出,大幅降低还原温度,利于铁元素还原.如图 5(b),磁性物质XRD分析结果显示,只有碱度为0.6时磁性物质中才基本都为金属铁,证明碱度较低或过大都不利于磁选分离环节的渣铁分离.如图 5(c),对磁选后渣相XRD分析结果显示,随碱度增高,硅酸钙含量上升,硅酸亚铁含量减少,说明增加碱度对于破坏硅酸亚铁结构有明显作用.

|

| 图 5 不同碱度磁选前后XRD图谱 |

以终产物磁选物质指标为依据及少引入外来熔剂为原则,认为碱度为0.4对还原和磁选的综合效果最好,收得磁性物质有较高铁含量,且还原效果及金属回收率也较理想.

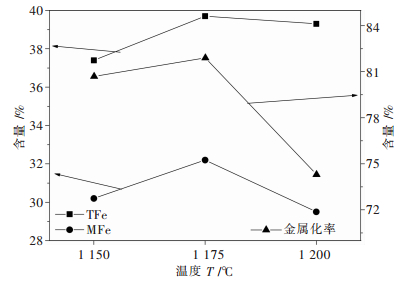

3.2 温度对实验结果的影响温度对化学反应的影响显著,温度越高化学反应速度越快.图 6为温度对还原产物的影响规律,考察还原温度为T=1 150 ℃、1 175 ℃和1 200 ℃,其他实验参数为:还原时间t=75 min、碱度R=0.4、配碳量wC/wO=1.2,磁选粒度小于71 μm、小于42 μm.

|

| 图 6 温度对还原产物的影响 |

如图 6所示,随着温度升高,直接还原产物中全铁含量先有所上升后略有下降,金属铁含量和金属化率先升高后降低.因为虽然高温对化学反应进行有利,但温度过高会使原料内低熔点物质铁橄榄石(熔点约1 200 ℃)熔化[17],包裹在矿物表面阻碍还原继续进行,另外,温度过高煤粉消耗速度加快,使炉内还原性气氛迅速减弱.后期还原气氛较弱反应基本停滞,失去最佳还原时机,最终使金属化率、全铁和金属铁含量反而有所降低.

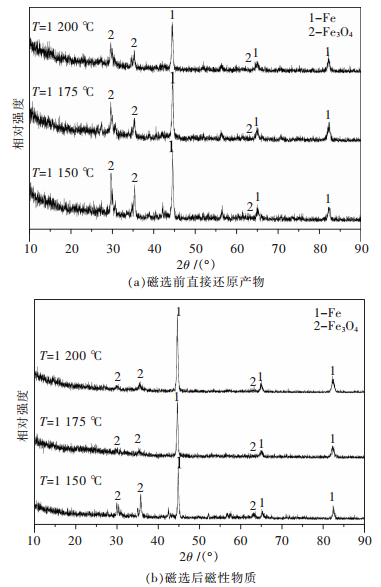

铜渣不同温度下磁选前后XRD图谱,如图 7.随着温度升高,还原产物(图 7(a))中Fe3O4含量逐步减少.XRD结果验证了高温对铁元素还原有利这一理论分析.虽然在理论上分析得出,高温对还原有利,使得还原产物中的Fe3O4减少,但是由于过高温度时低熔点物质铁橄榄石熔化,会使渣相与金属颗粒结合更加紧密,使得分离过程中磁性物质中夹杂更多非磁性物质,致使磁选分离效果变差. 磁性物质(图 7(b))中显示,只有1 175 ℃时基本全为金属铁,说明1 175 ℃下磁选分离效果最好.

|

| 图 7 不同温度磁选前后XRD图 |

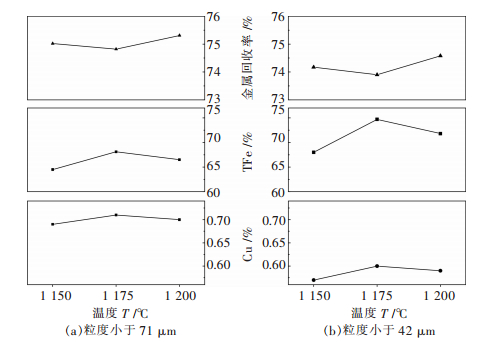

对不同温度的还原产物进行磁选分离,分别考察粒度小于71 μm和小于42 μm对磁选结果的影响,如图 8. 图 8(a)和图 8(b)的变化趋势基本一致,随温度升高,金属回收率先降低后升高,但都维持在比较稳定的范围内,变化趋势不明显.而磁性产物中铁含量和Cu含量都是先升高后降低,导致此趋势原因同直接还原过程密切相关,主要是由于温度对还原影响的两面性,升温对化学反应动力学和热力学条件有利,但是也会使低熔点物质包裹矿物阻碍反应继续.磁性产物中全铁品位在1 175 ℃时最高(其中,图 8(b)可达74.7%,金属回收率73.90%),铜元素含量变化和铁元素变化一致,说明部分铜元素可能存在于铁相中.

|

| 图 8 温度对磁选产物的影响 |

对比图 8(a)和图 8(b),金属回收率和全铁品位变化和图 4中的基本相似,但Cu的变化则不同.图 4中粉碎粒度大的Cu含量较低,而图 8中粉碎粒度小的Cu含量较低.分析认为,粉碎粒度较大时,Cu随着Fe的含量变化而变化,主要是因为Cu夹杂在Fe相中不能分离;粒度足够小时,Cu不能再依附在铁相中,磁选可以将两者分离.粉碎粒度小于42 μm时,磁性物质中Cu含量有所降低,说明该粒度下Cu与铁相有明显的分离能力.

图 8中温度对磁选产物的影响曲线变化趋势,不仅说明了温度对磁选产物影响的两面性,也说明了小的粉碎粒度对磁选分离有正面作用.但实际工艺中,将粒度粉碎到更小比较困难,会导致能耗升高及设备损耗加大,需要根据实际工艺能力和产品指标要求来确定合适的粉碎粒度.

综上分析,该工艺煤基直接还原处理铜渣最佳焙烧温度为1 175 ℃,在粉碎粒度小于42 μm的条件下铁品位可达74.7%,金属回收率73.90%,且铜开始和铁相分离.

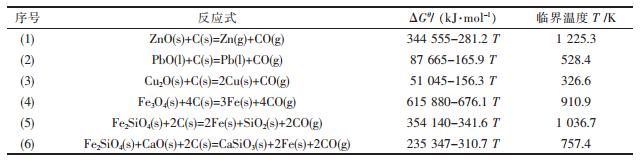

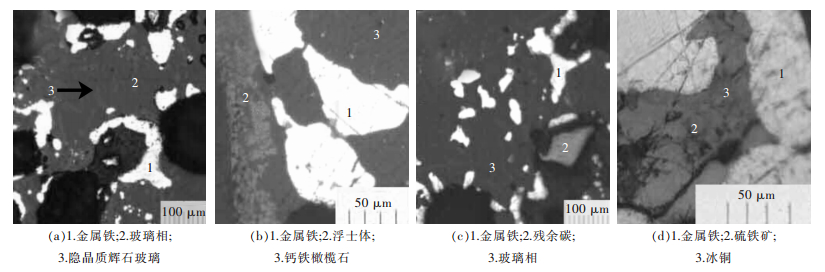

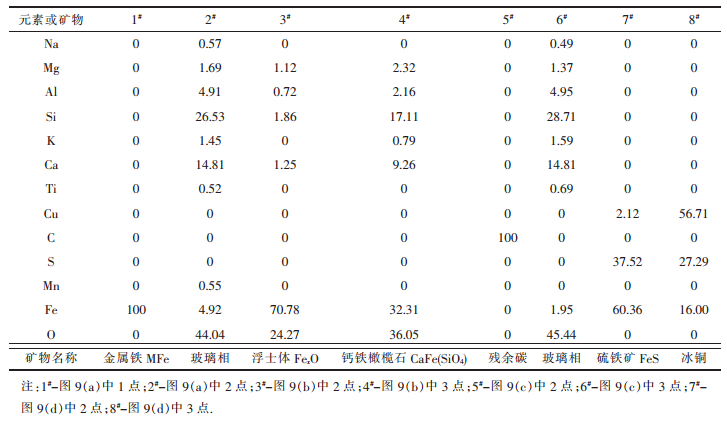

3.3 还原产物矿相分析取出实验结果最好一组的固相铜渣还原试样(T=1 175 ℃,R=0.4,wC/wO=1.2,t=75 min),采用环氧树脂胶粘结,固结后四道磨片,一道抛光,制成光片,进行矿相观察,其扫描电镜-能谱分析,见图 9和表 4.

|

| 图 9 还原试样显微照片 |

| 表4 扫描电镜-能谱分析结果 |

|

| 点击放大 |

试样中主要为玻璃相、金属铁、残余碳、硫铁矿和冰铜、浮士体等.如图 9(a)和图 9(c),金属铁多呈浑圆粒状或弧状,部分弧状相互连接,金属铁含量约25%~30%.如图 9(b),在矿块的边缘含有少量的浮士体(FexO),细粒状连接为板条状,含量1%~2%.如图 9(c),5%~7%的残余碳粒,以不规则粒状存在于矿块中.如图 9(d),2%左右的硫铁矿和冰铜分布在金属铁颗粒之间.隐晶质的辉石玻璃和橄榄石由玻璃相中析出,在浮士体区域附近有较多的橄榄石析出,橄榄石和辉石含量为3%~5%,玻璃液相渣为55%~60%.

如图 9所示,还原后试样有大量的孔洞,金属铁颗粒弥散分布在试样中,没有明显的聚集现象,大量玻璃相将金属铁包裹.因铁颗粒的弥散分布,需在磁选之前粉碎的粒度足够细小才能达到理想的磁选效果,磁选实验也验证了这一分析.对粉碎到不同粒度的还原产物进行磁选结果显示,粉碎粒度分别为小于154 μm、小于74 μm和小于42 μm时,随粒度减小磁选物质铁品位有不同程度的提高.另外,如图 9(d),铜以硫铁矿和冰铜的形式存在,夹杂在金属铁中,会随着金属铁颗粒一起被磁选出来,难以分离,只有粒度达到足够小的情况下才有分离的可能.

4 结论通过对碱度、焙烧温度、相应条件下不同磁选粒度和矿相分析可以得出以下结论:

1)碱度对实验结果影响较大,在直接还原焙烧过程碱度R=0.6为最佳碱度条件,但对比终产物磁性物质综合指标,碱度为0.4更为合适;

2)磁选粒度越细小,磁选后铁的品位越高,但金属回收率会有不同程度的降低;

3)温度对实验结果影响明显,焙烧实验过程1 175 ℃为最佳焙烧温度,经磁选可获得TFe=74.7%、回收率73.90%的磁性物质产物;

4)Cu元素在磁性物质中的变化趋势和铁品位一致,粉碎粒度足够小(小于42 μm)磁选后Cu与铁相才能有明显的分离现象;

5)对最佳一组还原产物进行矿物分析发现,金属铁弥散分布在玻璃相中,没有出现明显的聚集现象,铜元素则以硫铁矿和冰铜的形式嵌布在金属铁相中.

| [1] | 邱竹贤. 有色金属冶金学[M]. 北京: 冶金工业出版社 , 2000: 117-118. |

| [2] |

Gorai B, Jana R K. Characteristics and utilisation of copper slag-A review[J].

Resources, Conservation and Recycling, 2003, 39(4): 299–313. DOI: 10.1016/S0921-3449(02)00171-4. |

| [3] | 胡建杭, 王华, 赵鲁梅, 等. 贫化铜渣的特性分析[J]. 安全与环境学报, 2011, 11(2): 90–93. |

| [4] |

Li L, Hu J, Wang H. Study on Smelting Reduction ironmaking of copper slag[J].

The Chinese Journal of Process Engineering, 2011, 11(1): 65–71. |

| [5] | 杨慧芬, 袁运波, 张露, 等. 铜渣中铁铜组分回收利用现状及建议[J]. 金属矿山, 2012(5): 165–168. |

| [6] | 张体富, 邓戈, 解琦. 铜冶炼渣的资源化利用[J]. 冶金能源, 2012, 31(5): 48–52. |

| [7] |

Shi C, Meyer C, Behnood A. Utilization of copper slag in cement and concrete[J].

Resources, Conservation and Recycling, 2008, 52(10): 1115–1120. DOI: 10.1016/j.resconrec.2008.06.008. |

| [8] |

Gonzalez C, Parra R, Klenovcanova A, et al. Reduction of Chilean copper slags: A case of waste management project[J].

Scandinavian Journal of Metallurgy, 2005, 34(2): 143–149. DOI: 10.1111/sjm.2005.34.issue-2. |

| [9] | 赵凯, 程相利, 齐渊洪, 等. 水淬铜渣的矿物学特征及其铁硅分离[J]. 过程工程学报, 2012, 12(1): 38–43. |

| [10] | 黄自力, 陶青英, 耿晨晨, 等. 炼铜反射炉水淬渣工艺矿物学[J]. 过程工程学报, 2010, 10(4): 732–737. |

| [11] | 杨涛. 铜渣焙烧改性的实验研究[D]. 昆明: 昆明理工大学, 2011. |

| [12] |

Rudnik E, Burzyńska L, Gumowska W. Hydrometallurgical recovery of copper and cobalt from reduction-roasted copper converter slag[J].

Minerals Engineering, 2009, 22(1): 88–95. DOI: 10.1016/j.mineng.2008.04.016. |

| [13] | 王筱留. 钢铁冶金学(炼铁部分)[M]. 北京: 冶金工业出版社 , 2011: 79-103. |

| [14] | 杨学民, 郭占成, 王大光, 等. 含碳球团还原机理研究[J]. 化工冶金, 1995, 16(2): 118–127. |

| [15] | 黄典冰, 杨学民, 杨天钧, 等. 含碳球团还原过程动力学及模型[J]. 金属学报, 1996, 32(6): 629–636. |

| [16] | 刘荣芝, 明利军. 不同粒级磁铁矿粉的磁选损失规律分析[J]. 山西焦煤科技, 2007(12): 6–9. |

| [17] | 孙毅. 难选铁矿粉直接还原及非高炉-步炼铁实验研究[D]. 西安: 西安建筑科技大学, 2012. |

2014, Vol. 5

2014, Vol. 5