| 铜冶炼过程中硫化砷渣综合利用技术 |

砷在自然界中分布较广,但单独的砷矿床较少,多以硫化物形式伴生在铜、铅、锡、镍、钴、锌、金等矿中.世界砷资源探明的储量主要集中于中国,占世界砷储量的50%以上,居世界首位,其次是智利、加拿大、澳大利亚、墨西哥、美国及秘鲁等国家.据统计,截止2008年底,我国累计探明砷资源储量280.51万t(雄黄、雌黄矿物含砷按70%)折算,其中基础储量78.92万t,保有砷资源储量约216.36万t,保有基础储量62.93万t.我国砷矿产资源相对比较集中,主要分布在广西、云南、湖南、内蒙古、西藏及甘肃等省份,占全国总储量的80%以上.

我国是有色金属生产大国,随着我国冶炼产能的不断扩张,原料自给量严重不足,每年大量精矿需要进口.以铜冶炼为例,每年约60%以上的精矿需要进口,随着资源供应的紧张,复杂物料尤其是高含砷物料的处理比例不断增加.由于矿物性质或选矿技术问题,很难将砷在选矿过程中完全分离,从而导致精矿含有一定量的砷,据统计,国内每年仅进入铜冶炼系统的砷就有上万吨[1].

在铜精矿冶炼过程中,砷除部分以难溶性的砷酸盐进入冶炼渣中外,60%以上进入SO2烟气中[2],主要富集在烟尘、黑铜泥及硫化砷渣(SO2烟气洗涤废酸经硫化钠沉淀产出)中.含砷烟尘及黑铜泥处理已有较为成熟的工艺,可综合回收铜、砷、铅、金银等多种产品.本文主要针对硫化砷渣的综合利用进行探讨.

1 国内外技术现状含砷物料处理主要有2种途径,一种是将含砷物料进行无害化处理,使砷以稳定的砷酸铁、砷酸钙等形式存放[3-4];另一种是对含砷的物料进行综合利用,将其中的砷制成砷产品,并综合回收其他有价金属,达到污染治理和综合利用的双重目的[5-7].

国内硫化砷渣的综合利用处理工艺分为火法和湿法2大类,火法主要是焙烧法,湿法主要包括碱浸法、硫酸铁浸出法和硫酸铜置换法等,主要生产As2O3、砷酸盐及金属砷等产品.

1.1 焙烧法该法是回收As2O3最常用的方法.硫化砷经氧化焙烧,产物As2O3直接挥发进入烟气,经冷凝进行回收,我国早在唐代就采用“天锅地灶”的方法回收砒霜.反应式如式(1):

| ${\rm{2A}}{{\rm{s}}_{\rm{2}}}{{\rm{S}}_{\rm{3}}}{\rm{ + 3}}{{\rm{O}}_{\rm{2}}}{\rm{ = 2A}}{{\rm{s}}_{\rm{2}}}{{\rm{O}}_{\rm{3}}}{\rm{ + 6S}}{{\rm{O}}_{\rm{2}}}$ | (1) |

采用此法回收白砷的工厂有:日本足尾冶炼厂、瑞典的波利顿公司,国内有云锡公司、柳州冶炼厂等.另外,该法也可用于含砷金矿的预处理,生产低品位As2O3,该法已在国内多家企业进行了工业应用.

该法的优点是工艺设备简单,但砷的回收率低,容易造成环境污染,产品质量差.

1.2 碱浸法碱浸法主要是在富氧条件下在氢氧化钠介质中对硫化砷物料进行氧化浸出,将砷转化成砷酸钠的一种方法.经浸出和液固分离后,浸出液再经冷却结晶,使砷以砷酸钠形式结晶析出.主要反应式如式(2)和式(3):

| ${\rm{A}}{{\rm{s}}_{\rm{2}}}{{\rm{S}}_{\rm{3}}}{\rm{ + 6NaOH = N}}{{\rm{a}}_{\rm{3}}}{\rm{As}}{{\rm{S}}_{\rm{3}}}{\rm{ + N}}{{\rm{a}}_{\rm{3}}}{\rm{As}}{{\rm{O}}_{\rm{3}}}{\rm{ + 3}}{{\rm{H}}_{\rm{2}}}{\rm{O}}$ | (2) |

| ${\rm{2A}}{{\rm{s}}_{\rm{2}}}{{\rm{S}}_{\rm{3}}}{\rm{ + 4NaOH = 3NaAs}}{{\rm{S}}_{\rm{2}}}{\rm{ + NaAs}}{{\rm{O}}_{\rm{2}}}{\rm{ + 2}}{{\rm{H}}_{\rm{2}}}{\rm{O}}$ | (3) |

在反应温度90 ℃、反应时间2 h条件下,砷的浸出率可达到95%以上.通过往碱浸液中通入空气以氧化脱除溶液中Na3AsS3中的硫[8].根据溶液处理工艺的不同,可生产As2O3、砷酸钠、砷酸铜等多种产品,如经“SO2还原-冷却结晶”工艺即可生产As2O3,产品纯度可达92%以上,砷的回收率可达95%以上.此外,还有工艺提出,将硫化砷渣碱浸液与黑铜泥酸性浸出液按一定比例混合,进而生产砷酸铜,对于砷酸铜沉淀后液中残余的铜离子,可以通过石灰中和的方法生产氢氧化铜.

碱浸法的工艺过程相对简单,工艺参数也容易控制,但氢氧化钠用量较大,且无法再生,因此运行成本较高[9].而且,碱性氧化浸出过程中反应复杂,中间产物多,反应不彻底,因此生产出来的砷酸钠纯度不高.目前主要有日本的住友公司等企业采用该法.

1.3 硫酸铁法国内多家研究单位对常压硫酸铁浸出法进行了研究[10-11],并申请了专利.该法利用Fe3+的氧化性,将硫化砷氧化成可溶的砷酸,进而经二氧化硫还原,利用三价砷酸溶解度小的原理,通过冷却结晶获得粗As2O3.结晶后液再经氯酸钠氧化Fe2+,可以实现Fe循环使用.浸出渣经“盐酸浸出-铁粉置换”工艺生产海绵铋.

该法可以得到As2O3和海绵铋2种产品,As2O3纯度达到99.30%,海绵铋纯度为96.60%.但该法流程比较复杂,过程中返料较多;产品杂质含量较高;需要配套冷却设备,投资大;铁再生成本高且过程中需定期补充硫酸铁.

1.4 硫酸铜置换法1989年,江铜集团从日本住友公司引进硫酸铜置换法处理硫化砷渣以生产As2O3,并于1992年投产,实现了含砷物料的资源化利用.该工艺由置换、氧化、还原结晶、硫酸铜制备等4个工序组成.该法首先将铜粉氧化生成硫酸铜,再由硫酸铜将硫化砷渣中的砷置换生成亚砷酸,进而在常压升温条件下鼓入空气氧化生成砷酸,砷酸再经还原和冷却结晶以生产As2O3[12].主要反应式如式(4)~式(6):

| ${\rm{A}}{{\rm{s}}_{\rm{2}}}{{\rm{S}}_{\rm{3}}}{\rm{ + 3CuS}}{{\rm{O}}_{\rm{4}}}{\rm{ + 4}}{{\rm{H}}_{\rm{2}}}{\rm{O = 2HAs}}{{\rm{O}}_{\rm{2}}}{\rm{ + 3CuS + 3}}{{\rm{H}}_{\rm{2}}}{\rm{S}}{{\rm{O}}_{\rm{4}}}$ | (4) |

| ${\rm{2HAs}}{{\rm{O}}_{\rm{2}}}{\rm{ + }}{{\rm{O}}_{\rm{2}}}{\rm{ + 2}}{{\rm{H}}_{\rm{2}}}{\rm{O = 2}}{{\rm{H}}_{\rm{3}}}{\rm{As}}{{\rm{O}}_{\rm{4}}}$ | (5) |

| ${{\rm{H}}_{\rm{3}}}{\rm{As}}{{\rm{O}}_{\rm{4}}}{\rm{ + S}}{{\rm{O}}_{\rm{2}}}{\rm{ = HAs}}{{\rm{O}}_{\rm{2}}}{\rm{ + }}{{\rm{H}}_{\rm{2}}}{\rm{S}}{{\rm{O}}_{\rm{4}}}$ | (6) |

该工艺具有安全环保、技术成熟等优点,但砷回收率低,砷的回收率仅55%左右,约有45%的砷和其它杂质(如锑和铋等)重新进入铜的主流程中循环,这严重影响了高质量电铜的生产;而且,生产每吨白砷,需消耗3.0~4.0 t铜或氧化铜粉,尽管铜可以硫化铜渣的形式返回闪速炉熔炼,但工艺流程长,生产成本高,经济上不合理.

1.5 其他方法除硫酸铜体系外,还有氯化铜浸出法,即以酸性氯化铜溶液浸出硫化砷渣,进而由浸出液冷却结晶生产As2O3,进一步加入浓盐酸并加入SnCl2还原得到单质砷,再经脱水、酸洗、干燥最终提纯得到纯度≥90%的单质砷[11].水志良等[13]则采用碱焙烧方法处理硫化砷渣,即将砷滤饼与NaOH按固体质量比1∶(0.3~1)混合,然后在300~650 ℃温度条件下焙烧2~10 h,进而焙砂经50~95 ℃的热水浸出并采用钙镁中和沉淀浸出液中砷.此外,其他的浸出处理方法还有硝酸分解浸出法、重铬酸钠浸出法、电化学浸出法、碱性烧结-浸出法等.

其实,一些含砷矿石脱砷预处理的方法也可能适用于硫化渣处理[14-15],如:含砷难处理金矿加压氧化预处理,即在碱性或酸性介质中通过热压氧化破坏砷黄铁矿物对金的包裹,从而使后续的氰化浸金回收率得以大幅度提高.近年来,生物冶金技术发展迅速,采用微生物氧化处理含砷精矿(如金精矿、钴硫精矿及铜精矿等)的方法也相继实现了工业化生产.上述脱砷预处理多将砷以砷酸铁渣的形式进行无害化处理.

2 酸性加压浸出法北京矿冶研究总院在重金属硫化矿加压浸出领域已进行了大量工作,近年已分别就铜、锌、镍、钴、钼、金、银、钒、钛的加压浸出工艺进行了深入研究.1997年,首次提出了硫化砷渣加压氧化浸出处理工艺.该工艺具有金属回收率高、反应速度快,可综合回收砷、铜、铼、铋、硫等有价元素的优点,避免了砷对环境的污染,并能得到优质As2O3、结晶硫酸铜、高铼酸铵及氧化铋等多种产品,工艺成本低,能有效提高企业的经济效益[16].该技术现已完成小型试验、半工业试验并在江铜集团贵溪冶炼厂实现了产业化应用.

2.1 加压浸出工艺硫化砷渣酸性加压氧化浸出的基本原理如式(7)和式(8):

| ${\rm{A}}{{\rm{s}}_{\rm{2}}}{{\rm{S}}_{\rm{3}}}{\rm{ + 5/2}}{{\rm{O}}_{\rm{2}}}{\rm{ + 3}}{{\rm{H}}_{\rm{2}}}{\rm{O = 2}}{{\rm{H}}_{\rm{3}}}{\rm{As}}{{\rm{O}}_{\rm{4}}}{\rm{ + 3}}{{\rm{S}}^{\rm{o}}}$ | (7) |

| ${\rm{CuS + 1/2}}{{\rm{O}}_{\rm{2}}}{\rm{ + 2}}{{\rm{H}}^{\rm{ + }}}{\rm{ = C}}{{\rm{u}}^{{\rm{2 + }}}}{\rm{ + }}{{\rm{S}}^{\rm{o}}}{\rm{ + }}{{\rm{H}}_{\rm{2}}}{\rm{O}}$ | (8) |

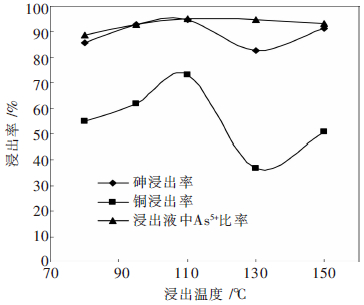

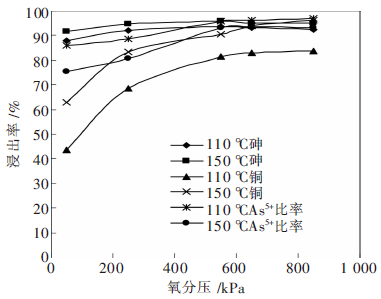

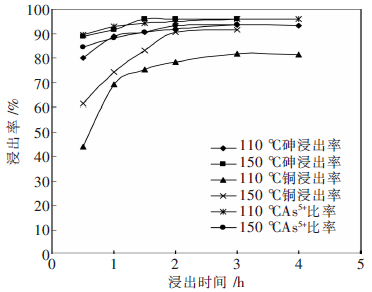

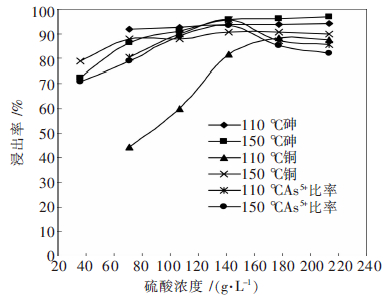

可见,在加压氧化浸出过程中,硫化砷渣中的砷以五价形态进入溶液中,同时铜也得以溶出.对于主要成分为As 14.44%、Cu 8.39%、S 46.38%的硫化砷渣加压浸出,反应温度、反应时间、氧分压、硫酸浓度等因素对铜、砷浸出率及浸出液中五价砷所占比例的影响分别见图 1至图 4.

|

| 图 1 温度对硫化砷渣加压浸出的影响 |

|

| 图 2 氧分压对硫化砷渣加压浸出的影响 |

|

| 图 3 时间对硫化砷渣加压浸出的影响 |

|

| 图 4 硫酸浓度对硫化砷渣加压浸出的影响 |

由上述可见,在温度150 ℃和2 h条件下进行加压浸出,通过控制适宜的浸出酸度可以实现铜、砷高效浸出,铜、砷浸出率均可达到95%以上,浸出渣中硫含量富集至80%左右.在硫化砷渣酸性氧化加压浸出过程中,除铜、砷高效浸出外,铼的浸出率也可达95%以上,可以进一步由浸出液中富集回收铼.

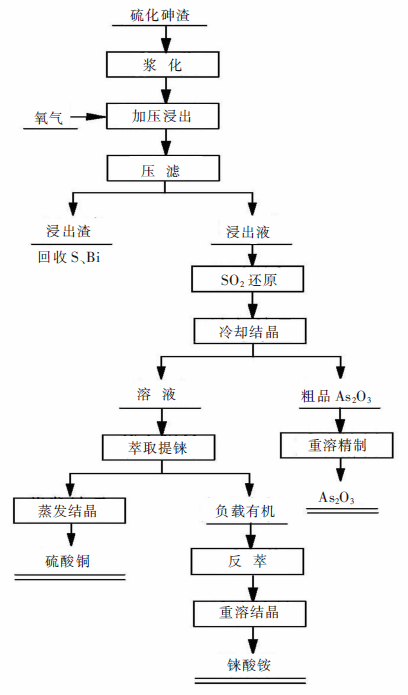

2.2 工艺优化硫化砷渣经加压浸出后,为实现铜、砷分离,基于As5+和As3+溶解度性质差异,采用SO2还原和冷却结晶的方法生产As2O3,其中,在SO2还原工序砷的还原率可达98%以上.鉴于铼富集于加压浸出液中,因此浸出液经脱砷后进行溶剂萃取提铼,再分别经氨水反萃和蒸发结晶可以得到高铼酸铵产品.铼萃取后萃余液经蒸发结晶生产硫酸铜,为保证铜收率,结晶母液可以返回至硫化砷渣加压浸出工序.经上述优化,硫化砷渣推荐处理工艺流程见图 5.

|

| 图 5 推荐工艺流程图 |

2.3 工业应用情况

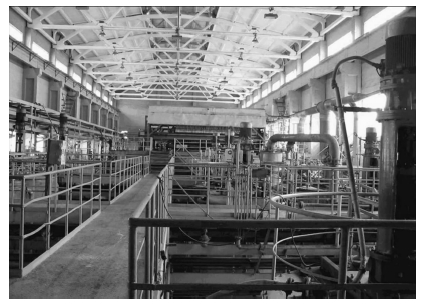

实验室小型试验和半工业试验结果都验证了硫化砷渣加压氧化浸出工艺指标稳定,可以实现硫化砷渣低温(110 ℃)或中温(150 ℃)的高效浸出,在此基础上,在江铜集团贵溪冶炼厂进行了产业化应用,取得了良好的效果.图 6即为贵溪冶炼厂硫化砷渣加压浸出车间一览图.

|

| 图 6 江铜集团贵溪冶炼厂硫化砷渣加压车间 |

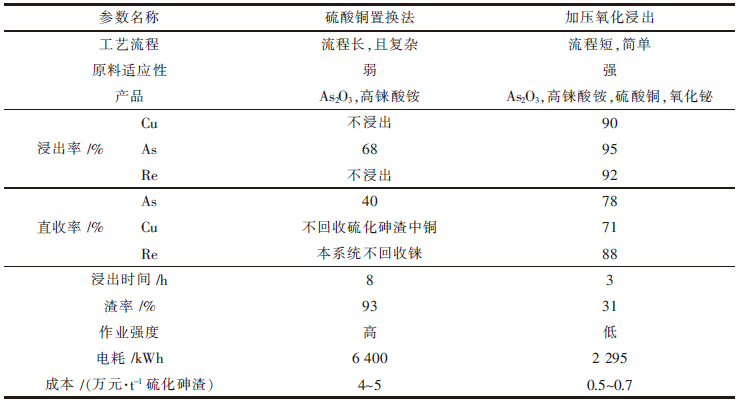

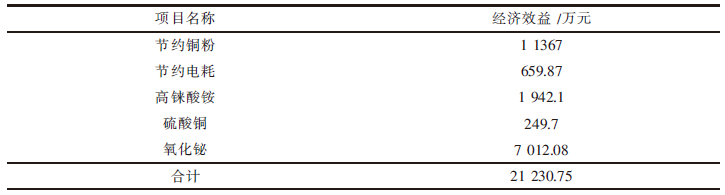

贵溪冶炼厂硫化砷渣加压浸出工艺与其原有的硫酸铜置换法的技术经济参数比较见表 1,加压浸出工艺经济效益分析见表 2.可知,加压浸出新工艺具有明显的技术先进性,可以取得显著的经济效益,具有推广应用价值.

| 表1 加压浸出与硫酸铜置换工艺对比 |

|

| 点击放大 |

| 表2 加压氧化浸出工艺经济效益分析 |

|

| 点击放大 |

3 结论

作为铜冶炼过程中产出的重要的含砷物料,硫化砷渣的资源化利用是降低环境污染,提高企业经济效益的关键.本文在对硫化砷渣国内外处理工艺进行综述的基础上,提出了酸性加压氧化浸出新工艺和推荐流程,可综合回收砷、铜、铼、硫等多种有价元素.进一步对江铜公司贵溪冶炼厂在应用新工艺后与原有的硫酸铜置换法的技术经济指标进行了比较,指出硫化砷渣加压氧化浸出新工艺具有显著的推广应用价值.

| [1] |

Xu Z, Li Q, Nie H. Pressure leaching technique of smelter dust with high-copper and high-arsenic[J].

Transactions of Nonferrous Metals Society of China, 2010, 20(special 1): 176–181. |

| [2] | 周元福. 重有色冶炼中砷的分布及回收[J]. 有色金属设计, 1991(1): 13–18. |

| [3] |

Bothe J V, Brown P W. Arsenic immobilization by calcium arsenate formation[J].

Environ. Sci. Technol., 1999, 33: 3806–3811. DOI: 10.1021/es980998m. |

| [4] |

Riveros P A. Arsenic disposal practices in the metallurgical industry[J].

Canadian Metallurgical Quarterly, 2001, 40(4): 395–420. DOI: 10.1179/cmq.2001.40.4.395. |

| [5] | 余忠珠. 铜转炉烟灰综合利用[J]. 有色冶炼, 1997(1): 37–40. |

| [6] | 阮胜寿, 路永锁. 浅议从炼铜电收尘烟灰中综合回收有价金属[J]. 有色冶炼, 2003(6): 41–44. |

| [7] |

Geldenhuis J M A. Recovery of valuable from flue dust fines[J].

Minerals Engineering, 2002(15): 95–98. |

| [8] | 郑雅杰, 刘万宇, 白猛, 等. 采用硫化砷渣制备三氧化二砷工艺[J]. 中南大学学报(自然科学版), 2008, 39(6): 1157–1163. |

| [9] | 周红华. 高砷锑烟灰综合回收工艺研究[J]. 湖南有色金属, 2005(1): 21–22. |

| [10] | 寇建军, 朱昌洛. As2O3湿法提取工艺进展[J]. 矿产综合利用, 2002(1): 26–31. |

| [11] | 董四禄. 湿法处理硫化砷渣研究[J]. 硫酸工业, 1994(5): 3–8. |

| [12] | 欧阳辉. 贵溪冶炼厂亚砷酸工艺综述[J]. 有色金属(冶炼部分), 1999(4): 10–12. |

| [13] | 水志良, 刘祥瑞, 刘恩源, 等. 砷铁渣常温固化综合治理研究[J]. 有色金属(冶炼部分), 1982(4): 20–24. |

| [14] | 邱定蕃. 加压湿法冶金过程化学与工业实践[J]. 矿冶, 1994(4): 55–67. |

| [15] | 邱廷省, 廖德华, 毛仁康, 等. 某难选金矿加温化学预氧化浸出技术[J]. 中国有色金属学报, 2008, 18(增刊1): 53–58. |

| [16] | 李岚, 蒋开喜, 刘大星, 等. 加压氧化浸出处理硫化砷渣[J]. 矿冶, 1998(4): 46–50. |

2014, Vol. 5

2014, Vol. 5