| 冶金反应工程学中反应过程动力学的研究方法探究 |

在1957年第一次欧洲化学反应工程会议确认了化学反应工程这个名称后,1971年,日本边巌和森山昭教授首次提出了冶金反应工程学这一词,同时出版了“冶金反应工程学”专著[1]。之后,该专著在国内翻译和出版,之后,国内的一些学者也出版了一些与冶金反应工程学相关的专著[2, 3, 4]。这些促进了反应工程学在国内的发展,经过近十几年的快速发展,目前已经成为冶金学科内活跃的研究领域。

冶金学学科中的冶金物理化学经过近百年的不断地发展和完善,形成了自身的一套完整的体系和结构,其中的反应过程动力学的研究方法成为了冶金学学科体系中一个重要的理论基础[5]。在日本边巌教授和森山昭教授的冶金反应工程学一书中,其反应过程动力学的研究方法和内容主要是来自已经成熟冶金物理化学中的内容,在国内的学者出版的冶金反应工程学的相关专著中在也沿用该思路。

国内著名学者对冶金反应工程学的内涵提出了一些看法,认为在相关的冶金反应工程学的专著中,对冶金反应工程学和冶金物理化学二领域在学科内容及研究方法上存有分歧,或有不同程度的混淆[6]。其中最为突出的是在冶金反应动力学的研究方面。

冶金反应工程学学科作为一门独立的学科,应该有自身独立的体系和结构,对冶金反应过程动力学也须按其需要来建立相应独立的研究方法。本文提出了用分段尝试法研究冶金反应过程动力学的新思路,比较了与冶金物理化学中冶金反应动力学方法和结果的差异。分段尝试法可以作为冶金反应工程学中研究反应过程动力学的方法,对该研究方法进一步地发展进行了讨论。与冶金物理化学中研究反应动力学方法完全不同的分段尝试法,既可提供求解传输和化学反应过程必要的动力学参数,又能为建立独立的冶金反应工程学学科体系提供必要的保障。

1 冶金反应动力学冶金物理化学中的冶金反应动力学是冶金过程物理化学学科的一个重要组成部分。冶金过程动力学研究分析冶金过程进行的速度及机理,求出其中限制速度的环节,提高反应强度及缩短反应时间的途径。伴随化学反应的冶金过程,其反应速度除受温度、压力和化学组成及结构等因素的影响外,其反应过程还受冶金反应设备内的不同传输过程(物体流动、热量传递及物质扩散)的影响[6]。

如果仅研究在不同条件下,化学反应进行的途径和反应机理,该研究方法称为微观动力学,也即通常在物理化学中的化学动力学[7]。如同时还考虑在伴有传质、传热及物质流动的传输过程情况下,研究化学反应过程的速度及机理则称为宏观动力学。冶金过程动力学属于宏观动力学的范畴。

冶金过程动力学是考虑整个反应的复杂过程,与化学动力学相比存在下列不同点:反应速度有不同而更多的表示方法;由于冶金过程动力学涉及到多相反应,它不研究均相内部的反应速度,而更多地研究全过程的综合反应速度;冶金过程动力学不着重研究反应的机理,而着重研究整个多相反应的过程中控制速度的环节[6]。

冶金物理化学中冶金反应动力学有不同的研究方法。对气固相的反应,常用源于化学动力学作出中间产物浓度不变的假设的稳态处理法,在冶金反应动力学认为各个反应步骤的速度近似地相等,进一步发展为准稳态处理法[8]。在有液相界面时,采用虚设的最大速度处理法。如对液-液相反应,可假定在界面上只有一个元素的浓度等于平衡浓度,其余元素的浓度均等于溶液内部的浓度,则可以得到不同元素由金属相向熔渣和由熔渣向金属转移的最大速度。通过每个元素的计算,即可求出最慢步骤,即速度的控制性环节[8]。

在研究物理化学中研究气固反应采用准稳态处理方法所得到的模型可进一步分成:

① 整体反应模型:Ishida 和Wen提出当固体颗粒为孔隙率较高的多孔物质,且化学反应速率相对较小时,反应流体可扩散到固体颗粒的中心,此时反应在整个颗粒内连续发生。于是可将多孔固体基质看成是均匀介质,并用均匀速率常数描述气固反应[9]。

② 缩核未反应核模型:是应用最为广泛的气、固非催化反应模型,其特征是反应只在固体颗粒内部产物与未反应固相的界面上进行,反应表面由表及里不断向固体颗粒中心收缩,未反应核逐渐缩小。缩核模型有两种情况:一种是反应过程中颗粒大小不变,另外一种是颗粒体积不断缩小。这两种情况的动力学机理有所区别。Yagi和Kunli较早就将缩核模型应用到铁氧化物的还原当中了[10]。

③ 微粒模型假定:固体颗粒由无数个大小均匀一致的球形微粒构成,每个微粒按照缩合反应模型进行反应;反应后固体颗粒的孔隙率与微粒大小均不变;就整个固体颗粒来讲,反应区在扩散区内,并随扩散区域由颗粒外表面向中心逐渐推进[11]。

④ 破裂芯模型假定:固体反应物的原始状态是致密无孔的,在气体反应物的作用下逐渐破裂为易穿孔的细粒。破裂后形成的细粒按缩核模型与反应气体反应。这种模型比较适用于Fe3O4被CO还原[12]。

⑤ 混合反应模型:由于大部分的气固非催化反应过程较为复杂,用前面的各模型计算的结果与试验结果仅在部分的区域内能够吻合,为了使模型计算结果与试验结果尽可能的在较宽的范围内吻合,引入了混合反应模型,即反应速率与浓度(或分压)n次方成正比[13]。

其中混合模型的使用较为普遍,特别是在采用失重(还原)率后,没有对浓度量纲的限制,n往往是分数,而不是整数。由于放弃了反应模型的物理意义,不能得到反应过程反应速度常数和扩散系数。得到的是不同失重(还原)率的表观活化能,然后根据表观活化能的大小来定性确定不同过程的控制环节和过渡区。尽管n采用了分数,但有时模型计算的曲线与试验点的数据也不能很好的拟合。

2 冶金反应工程学中的反应过程动力学的研究方法冶金反应工程学以“三传一反”为基础,冶金传输原理是围绕“三传”而展开的,其作为冶金反应工程学的基础是顺理成章的[14]。在国内外的冶金反应工程学的专著中,采用了冶金物理化学中反应动力学的研究方法,使得在研究方法和内容与冶金物理化学和钢铁冶金学出现了重叠。考虑到冶金物理化学中对反应过程动力学已经建立了一套完整和系统的研究方法,通过其热力学和动力学为基础与钢铁冶金学形成了自己的独立体系。冶金反应工程学中的反应过程动力学要在“三传一反”的基础上,根据冶金反应工程学自身发展和内在的要求来建立研究反应过程动力学的新方法,区别于冶金物理化学中冶金过程动力学的方法,避免在不同的学科研究领域内出现内容的重叠,消除争论,使冶金反应工程学学科更为顺利地发展。

冶金反应工程学的重要任务之一是要对冶金工程进行模拟,进而对结果在实践中放大。为了得到冶金反应过程的反应速度常数和传输系数,即为求解方程的定解条件提供必要的物性参数,提出了用分段尝试法研究冶金反应过程动力学的新思路。

以“三传一反”为冶金反应工程学的理论基础,采用分段尝试法进行拟合尝试来确定整个冶金反应过程动力学的机理,要准确地获得给出冶金反应过程中的传输系数和反应速度常数及得到冶金反应过程的机理和不同控制环节转换时间点。准确地是为冶金反应工程学自身需要而建立的,与冶金物理化学研究反应过程动力学在思路和方法上不同。

在采用分段尝试法研究高温冶金反应过程时,主要的环节是质量传输和化学反应。在质量传输中,扩散控制环节采用菲克第一定律和第二定律在不同的边界条件下的模型、而化学反应控制环节采用界面化学反应(主要是一级反应)在不同的形状参数条件下的模型,对整个反应过程分别尝试采用不同的模型,分段对试验结果进行拟合,确定出反应过程控制环节的化学反应和扩散传质的具体模型,进而,给出不同控制环节转换的时间点,由相应控制环节的模型可以得到化学反应控制过程的反应速度常数和活化能,及扩散传质控制过程的扩散系数及活化能,进而得到反应过程的动力学参数随温度变化的关系式。

与冶金物理化学中混合模型的稳态处理方法不同,分段尝试法不要求在整个反应过程中各个反应步骤的速度近似相等,只要求不同控制环节的转换点上产物的浓度相同,即转换点既是一个控制环节的终点,也是另外一个控制环节的起点。

由于在分段尝试法中扩散是以菲克定律为基准,对于化学反应考虑界面的一级反应,所以,得到的扩散系数和化学反应速度参数有明确的物理意义,即达到为确定冶金反应工程学中求解方程的定解条件提供必要数据的目的。给出的扩散系数和反应速度常数与时间的关系及不同控制环节转换的时间点,为冶金反应工程学中建模时考虑温度变化对物性参数的影响和定量考虑反应过程机理提供了必要的基础。

分段尝试法也适用于在冶金反应过程中发生非等温和非稳态的情况。如在原煤高温干馏过程动力学研究中,考虑到原煤试样是在反应炉达到要求温度后,快速将煤试样加入,同时保持一定的升温速度将原煤试样快速升温达到要求的温度,原煤从室温到达要求的温度的过程是非稳态过程,而之后在要求的温度下干馏是等温过程。采用分段尝试法在保证控制环节的转换点产物浓度相同的条件下,得到了反应初期非稳态过程控制方程,中间阶段的化学反应控制的方程,后期的内扩散控制的方程,及相应的参数和转换的时间点[15]。分段法也已应用于煤在非等温条件下的裂解过程动力学研究,得到了不同控制环节转换的时间点及相应参数与温度的关系[16]。

对于有液相的反应,如在液液反应中存在着:物质向液体的界面的扩散、在界面上进行化学反应、反应后的物质由界面扩散到液体中、等不同的扩速环节,按这些不同的扩散环节可以给出相应的动力学模型。在采用分段尝试法进行研究时可以根据不同的机理模型进行分段尝试,同样在确定不同控速环节转换点的基础上,得到不同条件下的传质过程的扩散系数和化学反应常数,进而分别给出速率常数和扩散系数与温度的关系[8]。同理,对于在冶金反应中的气液反应和液固反应,在建立了不同的反应机理模型后,都可以采用上述的分段尝试法方法来研究。

需要特别指出,采用分段尝试法研究的主要目的是确定反应过程的扩散系数和反应速度常数,所以进行尝试的模型必须是由“三传一反”基本公式所导出的模型,而不能采用经验的公式,如混合模型中n不为1的公式。

3 两种研究方法和结果的比较以煤热解为例,比较了分别由冶金物理化学中反应动力学的混合模型法和冶金反应工程学中的反应过程动力学的分段尝试法研究的结果。试验采用热重法,温度为室温~1173 K、在高纯氮气的条件下,进行了煤热解反应动力学实验。

3.1 混合模型法为了提高反应机理模型与试验低点的吻合程度,目前在冶金物理化学研究冶金反应动力学常用的方法是都是采用不同形式的混合模型法,如对于煤在高温的裂解采用的其动力学反应公式为:

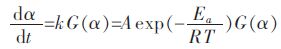

|

(1) |

式中:k为反应速度常数,单位与反应的级数有关;G(a)为固体反应的机理函数的倒数的积分;A为指前因子,单位与速率常数相同;Ea为反应表观活化能,J·mol-1;T为温度,K;a为转化率;t为时间,min;R为气体常数。

由式(1)可以达到下式(2)。

|

(2) |

式中:β为升温速率,K/t。

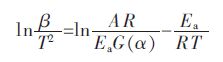

| 表1 煤热解反应表观活化能 |

|

| 点击放大 |

试验分别测定了三种不同升温速度下的失重率,根据实验数据绘制了ln(β/T2)与1/T关系图,根据图中曲线的斜率可计算还原反应的表观活化能Ea。煤热解反应不同阶段的表观活化能值如表 1所示[17]。

根据国内外统计的反应活化能值与反应速率控制环节之间的对应关系,由表 1中活化能的数据可以看出:煤的热解反应分成三个阶段,各阶段的限制性环节分别为:在反应初期为界面化学反应、中期为内扩散,反应末期也为内散控制,两个内扩散有一定的区别[16]。

3.2 分段尝试法由冶金传输原理的质量传输和化学反应的基本公式出发,针对热解过程中的不同阶段,将煤的热解过程分为三个阶段,并分别建立了界面化学反应控速模型、生成物固体体积不变的内扩散控速模型、生成物固体体积收缩的内扩散控速模型[16]。

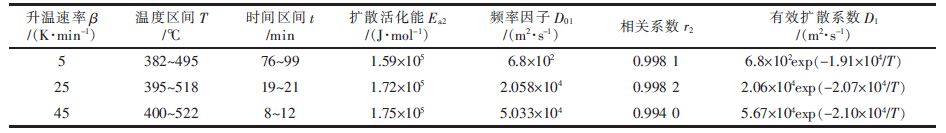

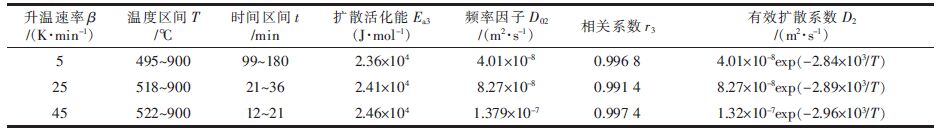

由试验的数据,分别计算出三个阶段的不同升温速率下的动力学参数,结果分别如表 2~表 4所示。计算中:R0=1.11×10-4 m;ρA=1.28×103 kg/m3;ci=1 mol/m3;MA=106;c0=0 mol/m3;a=1。

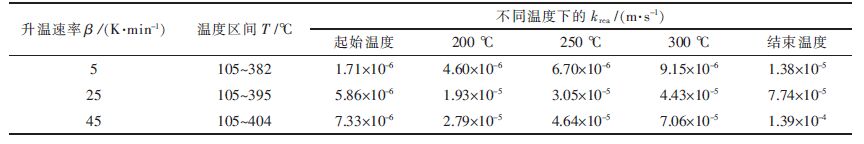

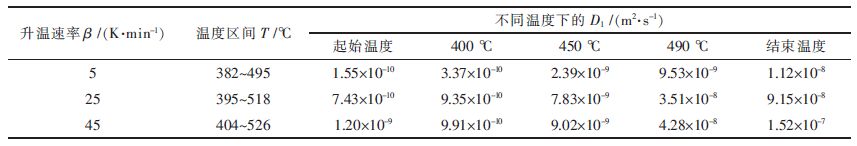

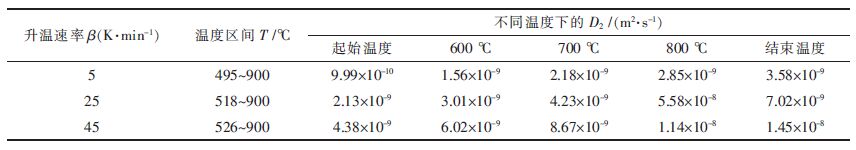

将不同温度分别带入表 2~表 4中的化学反应速率常数krea公式和有效扩散系数D1和D2公式中,可得到不同温度下的相关动力学参数krea、D1和D2,如表 5~表 7所示[16]。

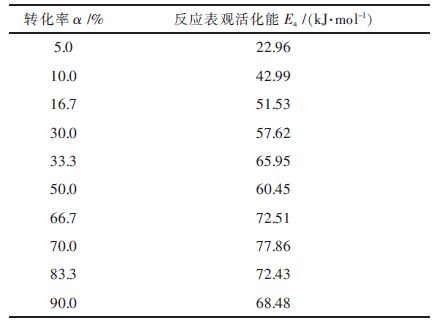

| 表2 第一阶段界面化学反应模型热解动力学参数 |

|

| 点击放大 |

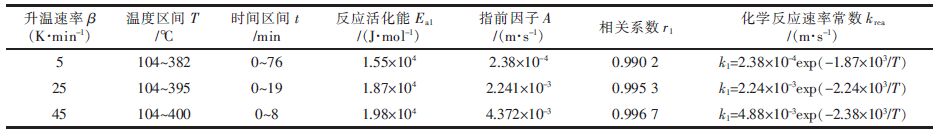

| 表3 第二阶段生成物固体体积不变的内扩散模型热解动力学参数 |

|

| 点击放大 |

| 表4 第三阶段生成物固体体积缩小的内扩散模型热解动力学参数 |

|

| 点击放大 |

| 表5 第一阶段不同温度下的化学反应速率常数krea |

|

| 点击放大 |

| 表6 第二阶段不同温度下的有效扩散系数D1 |

|

| 点击放大 |

| 表7 第三阶段不同温度下的有效扩散系数D2 |

|

| 点击放大 |

综上所述,界面化学反应控速模型、生成物固体体积不变的内扩散控速模型、生成物固体体积收缩的内扩散控速模型可以得到反应过程中不同控制环节的转换点和动力学的参数,为在反应工程学中的应用奠定了必要的基础。

同样对CO与球团矿的还原反应也可以采用分段的方法进行研究[18, 19, 20]。采用收缩未反应核一级化学反应和分子扩散模型进行分段试尝的新方法可以定量地得到不同温度下反应过程控制环节的转变时间点和不同温度下还原反应的速度常数和气体扩散的扩散系数。

分段法得到的这些数据具有普适的意义,可以作为反应动力学和扩散传质的基本数据,而混合反应模型得到反应级数n并不都是整数,只是有经验的意义,所以,得到的为该反应过程的综合反应速度常数。另外,混合反应模型法不能准确地确定出控制环节的转换时间点,还不具备完全定量的程度。

分段尝试法与混合模型法是完全不同的研究方法。由于目的不同,即看问题的角度不同,得到的结果侧重点也不同。分段尝试法作为冶金反应工程学中研究反应过程动力学(一反)的方法是与其他学科完全不同的一种独立方法。

3.3 分段尝试法的进一步的完善采用分段法后,可以定量地得到不同温度下反应过程控制环节的转变时间点,因此,在分段法中不再有过渡区的概念。在冶金物理化学反应动力学的研究中,提出中期阶段的反应和扩散混合控制概念,其实质是考虑两种控制环节的相互干涉,但是其仅定性给出了区域,并没有给出混合控制具体的时间点。在实际反应过程中两种过程的干涉是客观存在的,化学反应控制时扩散也发生,同理扩散控制时也有化学反应发生,这是必须要考虑的问题。

对分段法研究反应过程动力学中不同控制环节的干涉问题,拟采用非平衡态热力学的思路来处理。如因存在温度梯度而导致物质扩散,从而产生浓度梯度。这就是传热与传质耦合的一种情况,是为索莱特(Soreteffect)效应,亦称热扩散效应[19, 20]。同理如果体系中存在浓度梯度而导致热迁移,并产生温度梯度,是为杜复尔效应(Dufour effect)。从非平衡态热力学的观点认为传热和传质是矢量级,而化学反应是张量级,相同的量级才可以耦合[21, 22]。如何描述在高温冶金过程中,化学反应过程与传质过程的耦合是将是该方法进一步要探索的问题之一。

4 结束语冶金反应工程学以“三传一反”为基础,冶金传输原理中的“三传”作为冶金反应工程学的基础是顺理成章的,对于“一反”在国内外大都采用了冶金物理化学中反应动力学的研究方法。为了避免在不同学科中的方法和内容出现重叠,需要根据冶金反应工程学自身发展的需要建立研究反应过程动力学的新方法。

本文提出的采用分段尝试法来确定整个冶金反应过程动力学的机理,该方法可准确地获得给出冶金反应过程中的传输系数和反应速度常数及得到冶金反应过程的机理和不同控制环节转换时间点。分段尝试法作为冶金反应工程学中研究反应过程动力学“一反”的方法是与其他学科完全不同的一种独立方法,是完全不同的研究方法。

冶金物理化学中反应动力学的研究结果确定控速环节后,给出了中间混合过渡区的概念。分段法得到的是不同控速制环节的转变时间点,不再有混合过渡区的概念。可以采用非平衡态热力学的思路来处理,反应过程动力学中不同控制环节的干涉问题,使得分段尝试法进一步完善。

按冶金反应工程学学科发展规律的新思路,建立自身需要的新方法,有利于冶金反应工程学学科的进一步健康发展。

| [1] | 曲英, 蔡志鹏, 李士琦. 冶金反应工程学在我国的发展[J]. 化工冶金, 1988, 9(3): 76–80. |

| [2] | 边巌,森山昭共. 冶金反应工程学[M].蔡志鹏,谢裕生,译.北京:科学出版社,1981. |

| [3] | 赛凯伊(J.Szekely), 西梅利斯(N.J.Themelis). 冶金过程中的速率现象[M]. 北京: 冶金工业出版社 , 1971. |

| [4] | 肖兴国, 谢蕴国. 冶金反应工程学基础[M]. 北京: 冶金工业出版社 , 1997. |

| [5] | 黄希祜. 钢铁冶金原理(修订版)[M]. 北京: 冶金工业出版社 , 1981. |

| [6] | 魏寿昆. 冶金过程动力学与冶金反应工程学一对其学科内容及研究方法的某些意见的商榷[M]. , 1988: 1-6. |

| [7] | 傅献彩. 物理化学[M]. 北京: 高等教育出版社 , 1990. |

| [8] | 张家芸. 冶金物理化学[M]. 北京: 冶金工业出版社 , 2004. |

| [9] |

Ishida M, Wen C Y. Comparison of kinetic and diffusional models for solid-gas reactions[J].

AIChE J, 1968, 14(2): 311–317. DOI: 10.1002/(ISSN)1547-5905. |

| [10] | Smith J M. Chemical reaction engineering[M]. 3rd ed. New York: McGraw-Hill , 1981: 14-19. |

| [11] | Levenspiel O. Chemical and catalytic reaction engineering[M]. 3rd ed. New York: John Wiley&Sons , 1999: 25-27. |

| [12] | |

| [13] |

Szekely J.Evans J W. A structural model for gas-solid reactions with a moving boundary-II: The effect of grain size, porosity and temperature on the reaction of porous pellets[J].

Chem. Eng. Sci, 1971, 26(11): 1901–1913. DOI: 10.1016/0009-2509(71)86033-5. |

| [14] | 吴铿, 折媛, 朱利, 等. 对建立冶金反应工程学学科体系的思考 (I) 冶金反应工程学学科体系[J]. 钢铁研究学报, 2014, 26(5): 82–87. |

| [15] | 吴铿, 刘起航, 湛文龙, 等. 分段法研究焦油析出动力学过程的探索[J]. 中国高校化工学报, 2014, 28(5): 33–39. |

| [16] | 杜瑞岭. 煤的热解动力学研究[D].北京:北京科技大学, 2014. |

| [17] | 潘文, 吴铿, 赵霞, 等. 首钢烧结矿还原动力学研究[J]. 北京科技大学学报, 2013, 35(1): 35–40. |

| [18] | 赵勇, 吴铿, 潘文, 等. 分段法研究烧结矿还原的动力学过程[J]. 东北大学学报(自然科学版), 2013, 34(9): 1282–1287. |

| [19] | 吴铿, 左兵, 赵勇, 等. 冶金传输过程的耦合现象与线性非平衡态热力学-冶金研究[M]. 北京: 冶金工业出版社 , 2002. |

| [20] | 德格鲁脱 S R, 梅修尔 P. 非平衡态热力学[M].陆全康, 译.上海:上海科学出版社, 1981. |

| [21] | 李如生. 非平衡态热力学和耗散结构[M]. 北京: 清华大学出版社 , 1971. |

| [22] | 吴铿. 冶金传输原理[M]. 北京: 冶金工业出版社 , 2011. |

2014, Vol. 5

2014, Vol. 5