| 熔融气化炉内块煤成焦后粉化现象的相关研究 |

COREX流程是一种有别于高炉生产铁水的新工艺,采用块矿或球团矿、非炼焦煤及部分焦炭作为原料,是目前世界上唯一成功实现工业化生产的熔融还原炼铁技术[1-3].COREX使用块煤代替优质焦炭,可缓解对炼铁过程中对优质主焦煤的依赖,与高炉生产相比在资源、环保上有一定的优势.但在熔融气化炉的实际生产中发现,炉内加入块煤生产一段时间后,料柱的透气性会下降,严重时影响炉况顺行,大大降低了其生产效率[4-10].这表明块煤在气化炉内生成半焦的高温强度不高,其粉化程度较高.因此,深入研究不同块煤在高温成焦过程中裂解导致的粉化程度,有助于确立适用于熔融气化炉冶炼用煤的相关性能指标[11-14],并可将该方法应用于高炉冶炼用煤的研究中.

通过200 kg级小型炼焦炉对熔融气化炉使用的2种块煤,即A煤和B煤进行了高温成焦模拟试验,确定了2种块煤在不同结焦时间条件下裂解形成半焦过程中粉化程度和强度的变化,结合生成半焦的微观矿相结构,分析了影响块煤裂解生成半焦后发生粉化的因素.进而通过对熔融气化炉风口焦试样的粒度和含碳物质的微观矿相结构研究的结果,分析了2种块煤在气化炉内的粉化行为和对透气性影响的规律.

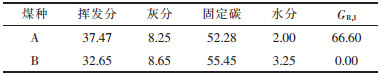

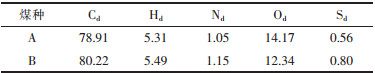

1 块煤在炼焦炉成焦的模拟试验2种块煤的工业分析、黏结性指数和元素分析分别如表 1和表 2所示.

| 表1 试验用煤的工业分析和粘结性指数 |

|

| 点击放大 |

| 表2 试验用煤的元素分析/% |

|

| 点击放大 |

由表 1可知,2种块煤的挥发分都超过30 %,且A煤比B煤更高.在炼焦过程中会有焦油析出,产生的还原气体中含有氢气.A煤固定碳略低于B煤.B煤黏结性指数为零,为不粘煤.虽然B煤的挥发分低于A煤,但H元素的含量B煤比A煤要略高一些,见表 2.

块煤成焦裂解试验是将试验炉的温度升温到1 100 ℃后,将COREX炉使用的2种块煤分别装入,待炉温重新达到1 100 ℃后恒温,在密闭条件下成焦裂解的时间分别为2 h、6 h和10 h,之后取出试样放入干燥箱中进行冷却.

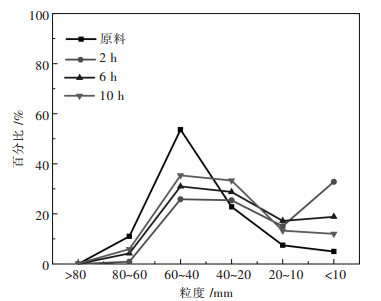

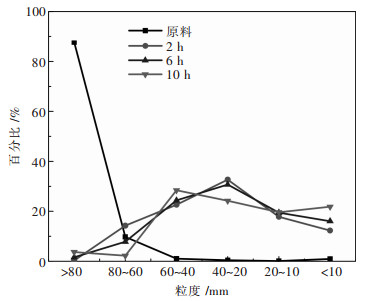

2 块煤成焦的试验结果和分析 2.1 块煤成焦后粒度的变化图 1和图 2分别为2种块煤在不同成焦裂解时间条件下所得到的试样的粒度筛分结果,粒级的分布为:>80 mm,60~80 mm,40~60 mm,20~40 mm,10~20 mm和< 10 mm.

|

| 图 1 A煤在炼焦炉内不同结焦时间下的粒度分布 |

|

| 图 2 B煤在炼焦炉内不同结焦时间下的粒度分布 |

由图 1可见,A煤入炉前主要以40~60 mm的粒级为主,占50 %多一些,没有大于80 mm的粒级,而小于20 mm的也较少.而B煤在入炉前的粒度都超过60~80 mm范围,其中粒径>80 mm的颗粒占到了近90 %,见图 2.

图 3和图 4分别给出了2种块煤裂解6 h后生成半焦的外观形貌.

|

| 图 3 A种块煤成焦 |

|

| 图 4 B种块煤成焦 |

由图 3可见,A种煤在成焦试验后大多黏结在一起,粒度较大,具有类似焦炭的形态.这是因为A煤的黏结性指数G值较大,有相对较多数量及厚度的胶质层,在高温成焦过程中,胶质层软化,发生流动,使颗粒相互粘结在一起.而在图 4中,B煤只有部分粘结在一起,而且黏结程度很低,粒度相对较小,主要是因为该煤G值为0,没有足够数量和厚度的胶质层,颗粒之间是由焦油冷凝黏结的,因此黏结的不好,稍受力即可分开,从外观来看不具备类似焦炭的形态,而只是呈现出煤被干馏后的状态.

在COREX熔融气化炉内,块煤从常温突然被置于高温环境中,由于快速升温使得块煤中挥发分等在短时内逸出,会引起块煤的严重爆裂.A煤有较多数量的胶质层可以将煤颗粒块煤黏结在一起,但胶质层需要一定时间进行固化来提高其黏结的强度,所以随着高温成焦时间增加,小于10 mm的颗粒会减少.而B煤其黏结性低,块煤在快速升温的条件下爆裂程度比A煤要严重,生成半焦粒度的粉化程度较高.由于该种煤是非黏结性煤,没有足够的胶质层将煤颗粒黏结在一起,B种块煤随着成焦时间的增加,小于10 mm颗粒的比例会增加.

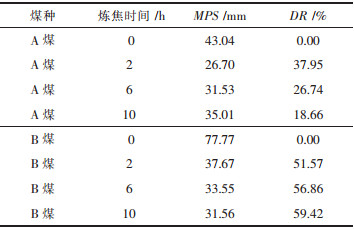

块煤在高温成焦裂化过程中均有不同程度的粉化,在炼焦炉的模拟试验中,A种块煤的入炉粒度来源多为40~60 mm的块煤,B种块煤则是>80 mm的块煤,表 3给出了2种块煤在不同时间高温成焦平均粒度的变化和降解度,平均粒度(MPS)和降解度(DR)的计算公式分别如式(1)和式(2)所示:

| 表3 块煤在不同炼焦时间下的平均粒度和降解度 |

|

| 点击放大 |

| $\begin{align} & MPS=80\times \omega \left( >80 \right)+\frac{80+60}{2}\times \omega \left( 60\tilde{\ }80 \right)+\frac{80+60}{2}\times \\ & \omega \left( 40\tilde{\ }60 \right)+\frac{40+20}{2}\times \omega \left( 20\tilde{\ }40 \right)+\frac{20+10}{2}\times \\ & \omega \left( 10\tilde{\ }20 \right)+10\times \omega \left( <10 \right) \\ \end{align}$ | (1) |

| $DR = \frac{{IS - MPS}}{{IS}} \times 100\% $ | (2) |

式(2)中,IS为块煤的初始粒度,mm.

由表 3可见,在炼焦条件下,A种煤的平均粒度在先下降后随着成焦时间的增加会再上升,成焦过程的降解度在10 h下降到20 %以下;而B种煤在结焦过程中的粉化随着时间延长一直在增加,10 h后接近60 %.

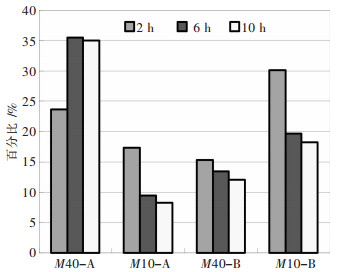

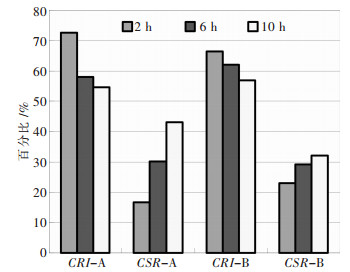

2.2 块煤成焦后强度的变化半焦的冷态强度和高温热态强度是综合衡量其在炉内碰撞磨损程度的重要指标.图 5和图 6给出了2种块煤在不同结焦时间下的机械强度(抗碎强度M40、耐磨强度M10)及高温热态性能(反应性CRI和反应强度CSR).

|

| 图 5 结焦时间对焦炭机械强度的影响(A煤,B煤) |

|

| 图 6 结焦时间对焦炭热态强度的影响(A煤,B煤) |

由图 5可见,A种煤随着结焦时间延长,其抗碎强度呈增加趋势,耐磨强度变化趋于平缓,这与图 1中随着结焦时间的延长,A种煤中的60~80 mm,40~60 mm和20~40 mm粒级的比例随之增加的情况是吻合的.在高温下随着时间增加,对于A种煤冷强度增加,超过6 h,M40比例明显增加,而B种煤随时间增加M40有所下降,冷强度下降;2种煤的M10比例都下降,但B种煤在不同时间的条件下M10比例都远高于A种煤.

由图 6可见,成焦初期,A种煤的高温反应性(CRI)比B种煤的要高些,在大于6 h后比B种煤要低一些;在成焦初期A种煤高温反应后强度(CSR)比B种煤要低许多,达到10 h后,比B种煤的要高出许多.这与A种煤中的胶质层需要一定时间进行固化来提高其黏结的强度的结论是一致的.

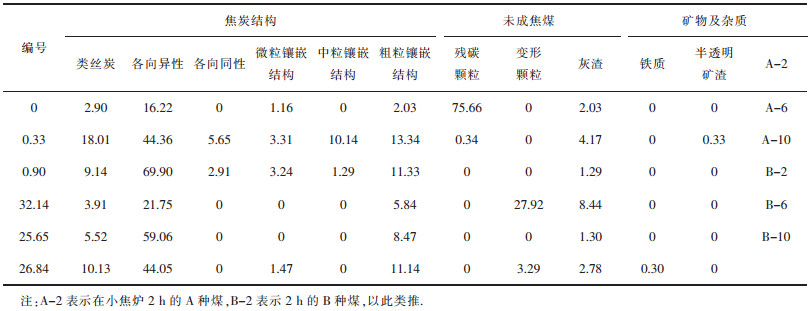

2.3 块煤成焦后微观结构的变化测定焦炭的微观结构,可以定量给出半焦中形成的焦炭结构种类、成焦煤的比例和矿物质比例.2种块煤在不同炼焦时间条件下生成半焦的微观矿相结构的测定结果见表 4.

| 表4 炼焦炉内条件下形成半焦的微观矿相结构/% |

|

| 点击放大 |

由表 4可见,随着结焦时间的延长,A种煤形成的半焦中主要是各向同性和镶嵌结构,类丝炭结构很少,未成焦的煤为微变煤颗粒;B种煤形成的半焦中主要是各向同性和类丝炭结构,而镶嵌结构很少,未成焦的煤为变形颗粒.因此,A煤和B煤随着成焦时间的延长,各向同性结构的比例都增加,二者成焦后的区别是分别生成镶嵌结构和类丝炭,未成焦煤的区别是在A种煤中为微变煤颗粒,而在B种煤中为变形颗粒,二者的区别在于加热过程中原煤炭化程度的高低,在镜下由表面的差异来区别.

3 熔融气化炉风口焦的粒度和微观结构 3.1 不同位置风口焦的粒度分布块煤加入到COREX熔融气化炉内的情况与块煤在炼焦炉内的情况有较大的差别,如在炼焦炉内装入的仅是块煤,且是静止的状态,仅发生煤成焦的相关反应.而块煤进入熔融气化炉内会随着炉料下降,即是移动的、炉内有含铁的原料和石灰石等熔剂、与上升的煤气流发生逆向运动,且在炉内的物理化学反应更为复杂[15-16].由此可见,块煤在熔融气化炉成焦的条件要比在炼焦炉中差得多,在熔融气化炉内,块煤的爆裂粉化程度要远高于炼焦炉.

COREX熔融气化炉类似于高炉的软熔带下部区域,也是一个黑箱,在技术上很难监测入炉块煤的裂解过程及爆裂粉化行为,难以在实验室全面模拟块煤在COREX气化炉内的情况.通过高炉风口取样器,可以取出风口前水平不同位置的试样,直接测定试样中含碳物质的粒度组成和不同粒度的微观矿相结构,可以了解加入焦炭劣化的程度[9].该技术被移植到COREX熔融气化炉,同样可以了解加入的块煤和焦炭劣化的程度.由炼焦炉中不同块煤生成半焦的特点,分析熔融气化炉风口试验中不同含碳物质粒度的来源,进而确定不同块煤形成的半焦粒度粉化的程度和影响.

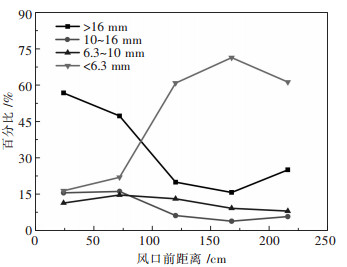

图 7给出了COREX熔融气化炉在风口前水平方向上不同位置含碳物质的粒度分布.

|

| 图 7 COREX熔融气化炉风口焦的粒度分布 |

由图 7可见,距风口前水平方向越深,大于16 mm的含碳物质的比例越少,而小于6.3 mm的小颗粒越多,即越靠近死料柱区域,小颗粒多,粉化率高,透气透液性越差.

在COREX熔融气化炉中取出的风口试样中的含碳物质中,大于16 mm的从外观上看有明显的焦炭结构,10~16 mm和6.3~10 mm试样中可以观察到部分半焦和焦炭,再小的颗粒从外观不易区分.为进一步区分其来源,对不同粒度的含碳物质测定了微观矿相结构.

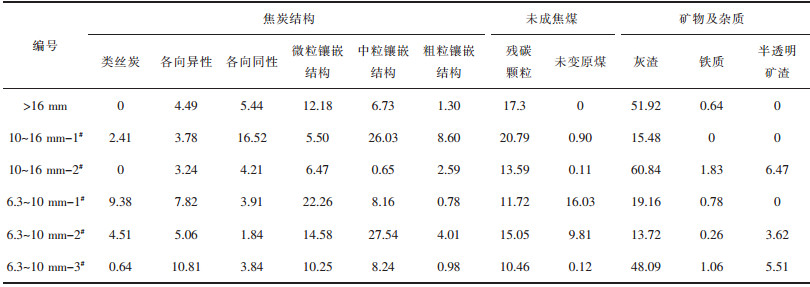

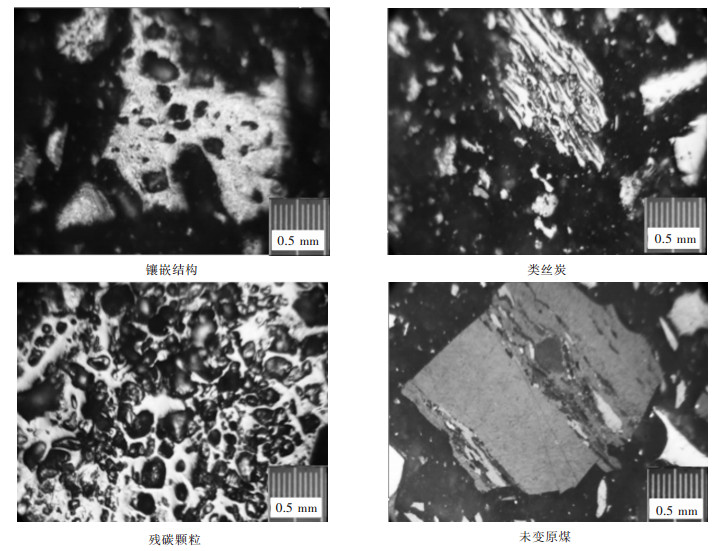

3.2 不同粒度风口焦的微观矿相结构表 5给出了在COREX熔融气化炉风口前100~150 cm的位置取出的试样中,>16 mm、10~16mm和6.3~10 mm不同粒度风口焦试样的矿相分析结果.其中部分矿相结构的照片见图 8.

| 表5 熔融气化炉内大于6.3 mm风口焦试样的微观矿相结构 |

|

| 点击放大 |

|

| 图 8 熔融气化炉中取出风口试样的微观结构 |

表 5中,大于16 mm含碳试样中不含类丝炭和未成焦煤,其来源为入炉的焦炭;10~16 mm-1#试样中含有少量类丝炭,镶嵌结构比例高达40 %,有未变原煤,由表 4对A和B块煤成焦的显微结构可知,推断其来源于A煤,而10~16 mm-2#试样中不含类丝炭,灰渣含量较高,虽然含非常少的未变原煤,推断其来源于焦炭,综合2个试样的微观矿相结构,可知该粒度范围的试样来源多为焦炭和A煤.由上面方法可以推断出6.3~10 mm颗粒中-1#、-2#和-3#分别来源于B煤、A煤和焦炭.

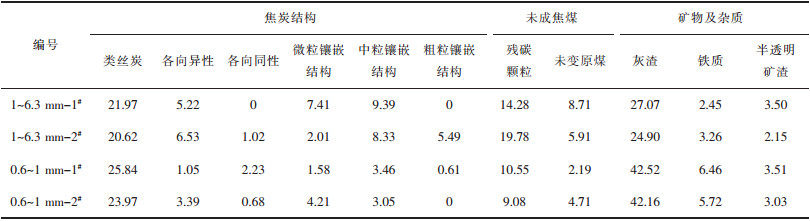

将小于6.3 mm的进一步分级为1~6.3 mm的较小颗粒和0.6~1 mm的细颗粒,因其不均匀对其微观矿相结构进行了2次分析,其结果见表 6.由于小于0.6 mm的颗粒是以矿物和杂质为主的粉末,故未对其进行矿相微观结构分析.

| 表6 熔融气化炉内 < 6.3 mm风口焦试样的微观矿相结构 |

|

| 点击放大 |

由表 6可见,在1~6.3 mm和0.6~1 mm这2个粒级中,随着粒度减小,类丝炭和矿物及杂质的比例都在逐渐增加,而镶嵌结构有所下降,且均有一定量的未变原煤,其颗粒肯定不是来源于焦炭,而是来源于加入的块煤,B煤形成的半焦中类丝炭的比例高是其一个主要特点,在0.6~6.3 mm的粒级中主要来源于B煤.由于类丝炭结构较其他结构抗碱侵蚀的能力相对较强,其抗铁水的渗碳能力也会较强,所以含类丝炭结构高的颗粒在炉缸中被消耗的速度慢,停留的时间更长.由此可见,引起COREX熔融气化炉内炉料粉化的主要因素是入炉A煤和B煤在裂解生成半焦过程中块煤粉化所引起的,由于B煤是非黏结煤,在COREX炉内的粉化程度更为严重,而所成的半焦中类丝炭结构较高,其细颗粒在炉缸停留的时间相对会长,影响COREX炉内料柱透气性变差的程度更大些.

4 结论(1)通过炼焦炉试验发现,随成焦时间的增加,2种煤均有不同程度的粉化,但A煤中小于10 mm颗粒的比例逐渐减小,B煤则是一直增加;从结焦6 h后二者生成半焦的外观形貌来看,A煤会出现类似焦炭的外观形态,而B煤则不会出现,由于B煤的粘结性指数为0,在形成半焦过程中没有足够的胶质层将颗粒黏结在一起,裂解过程中易爆裂粉化,所以,随着时间增加,粉化的比例也增加.

(2)定义了块煤裂解生成半焦的粒度降解度DR,即成焦前后的平均粒度差与成焦前平均粒度的比值.在炼焦炉内,A煤随着结焦时间的延长,在降解度增加到最大值后,在10 h后逐渐下降至20 %以下,B煤的降解度一直呈升高趋势,结焦10 h后接近60 %.

(3)在炼焦炉的条件下,A煤形成的半焦以各向同性和镶嵌结构为主,B煤形成的半焦结构以各向同性和类丝炭为主.两者都含未成焦的煤,镶嵌结构单元之间以化学键连接,强度较高,且其热收缩性好,能防止热应力引起的爆裂;类丝炭结构反应性高,易破裂粉化,但其抗碱性较高.

(4)COREX炉实际生产的条件与炼焦炉有较大区别,但不会改变块煤形成半焦矿相结构的种类.通过研究风口取出的试样发现,风口试样中大于16 mm的含碳物质外观上具有明显的焦炭结构,且微观矿相结构中不含类丝炭和未消耗煤粉,判断其来源为入炉焦炭;6.3~10 mm部分试样中含少量类丝炭,镶嵌结构比较高,部分试样中不含类丝炭,灰渣含量高,推断其来源为A煤和入炉焦炭;小于6.3 mm的颗粒中,未成焦煤的比例较高,且粒径越小,类丝炭含量越高,镶嵌结构比例越小,可以认为小于6.3 mm小颗粒主要来自加入块煤的粉化,其中B煤的粉化占大部分.

| [1] | 周渝生, 钱晖, 张友平, 等. 现有主要炼铁工艺的优缺点和研发方向[J]. 钢铁, 2009, 44(2): 1–10. |

| [2] |

Kurunov I. F. The direct production of iron and alternatives to the blast furnace in iron metallurgy for the 21st century[J].

Metallurgist, 2010, 54(6): 27–32. |

| [3] | 赵晨熙, 张群, 徐金梧, 等. COREX冷煤气成分预测的二步建模方法[J]. 北京科技大学学报, 2012, 34(10): 1184–1189. |

| [4] | 李维国. COREX-3000生产现状和存在问题的分析[J]. 宝钢技术, 2008(6): 11–18. |

| [5] | 湛文龙, 吴铿, 徐万仁, 等. COREX熔融气化炉中块煤裂化现象[J]. 钢铁, 2013, 48(1): 20–23. |

| [6] |

Kumar P P, Gupta P K, Ranjan M. Operating experiences with corex and blast furnace at JSW steel Ltd[J].

Ironmaking and Steelmaking, 2008, 35(4): 260–263. DOI: 10.1179/174328108X301679. |

| [7] |

Kumar P. P., Raju B. S. L., Ranjan M. Characteristics of coal required for superior performance of Corex ironmaking[J].

Ironmaking and Steelmaking, 2011, 38(6): 412–416. DOI: 10.1179/1743281211Y.0000000008. |

| [8] | 王玉明. 块煤粒径与COREX-3000生产指标的关系[J]. 宝钢技术, 2012(2): 15–18. |

| [9] | 朱丰, 张生富, 彭海军, 等. COREX炼铁工艺用煤的热解特性及气体生成规律[J]. 煤炭学报, 2013, 38(1): 211–216. |

| [10] | 王文泽, 湛文龙, 刘肖, 等. 高炉入炉焦炭高温反应特性的研究[J]. 有色金属科学与工程, 2014(1): 9–13. |

| [11] | 刘殊远, 汪印, 武荣成, 等. 热态半焦和冷态半焦催化裂解煤焦油研究[J]. 燃料化学学报, 2013, 41(9): 1041–1049. |

| [12] |

Kumar P P, Raju B S L, Ranjan M. Characteristics of coal required for superior performance of COREX ironmaking[J].

Ironmaking and Steelmaking, 2011, 38(6): 412–416. DOI: 10.1179/1743281211Y.0000000008. |

| [13] |

Kumar P P, Barman S C, Reddy B M, et al. Raw materials for COREX and their influence on furnace performance[J].

Ironmak-ing and Steelmaking, 2009, 36(2): 87–90. DOI: 10.1179/174328108X378152. |

| [14] | 李强, 张玉栋, 张丽娟. COREX竖炉布料规律的数学模型[J]. 东北大学学报:自然科学版, 2011, 32(11): 1592–1594. |

| [15] |

Pal S, Lahiri A K. Mathematical model of COREX melter gasifier: part I. steady state model[J].

Metallurgical and Materials Transactions: B, 2003, 34(2): 103–114. |

| [16] | 郭艳玲, 徐万仁, 李肇毅. COREX熔融气化炉煤焦混合料柱特性研究[J]. 宝钢技术, 2010(5): 24–27. |

2014, Vol. 5

2014, Vol. 5