| 稀土Y在电磁搅拌条件下对半固态ZL101铝合金初生α相的影响 |

b. 江西理工大学江西理工大学材料科学与工程学院,江西 赣州 341000

b. Faculty of Materials Science and Engineering, Jiangxi University of Science and Technology, Ganzhou 341000, China

半固态金属加工成形技术[1]被誉为21 世纪最具有前途的材料加工、成形方法,为满足半固态流变成形或触变成形的要求,其合格的合金浆料应具有非枝晶的细小、均匀球状晶粒组织.为此人们尝试了诸多方法,如机械搅拌法、电磁搅拌法、铝钛硼及稀土细化等[2-4],获得了一定的成果.相关研究表明[5],在ZL101合金中加入微量的稀土Y 能较好的细化其半固态组织,并指出稀土Y 富集在凝固前沿,导致成分过冷,枝晶细化,Al-Y 二元合金的共晶反应也为合金初生α-Al 提供了有效的晶核.文献[6]研究了电磁搅拌时间对半固态ZL101 合金凝固组织的影响,在获得细小且圆整的初生α 相同时得到了最佳的电磁搅拌工艺参数.本研究采用添加微量稀土Y 细化半固态组织并对合金进行弱电磁搅拌的复合工艺,主要分析在低过热度浇注[7]和对合金进行短时弱电磁搅拌后作等温保温处理条件下,电磁搅拌频率对ZL101-Y 合金凝固组织中的初生α 相形貌和尺寸的影响,并探讨了电磁搅拌频率对铸锭径向区域不均匀性的影响.

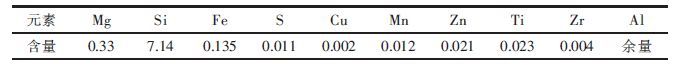

1 实验过程实验中使用的ZL101合金为亚共晶铝硅合金,相当于欧美等国常用的A356铝合金.ZL101铝合金经Magix(PW2424)X荧光光谱分析,其实际成分如表 1所示.

| 表1 试验用ZL101 合金成分/wt % |

|

| 点击放大 |

在SG2-3-10 型坩埚电阻炉中熔炼ZL101 合金.当石墨坩埚预热到200~300 ℃后将ZL101 合金锭加入坩埚;待炉料全部熔化后加入覆盖剂(50 %NaCl+50 %KCl)覆盖.将炉温升至730~750 ℃后,加入约为ZL101 合金质量0.4 %~0.6 %的六氯乙烷(C2Cl6)对合金熔体进行精炼处理.精炼完成后,除净熔渣并静置2 min 左右后升温到760 ~780 ℃,依据以往的研究结果,加入0.5 wt%的稀土Y[8].待稀土铝中间合金完全熔化后,按低过热度浇注的要求,将620 ℃的液态合金浇入Φ50×100 mm, 壁厚3.5 mm 已预热至450 ℃左右的铁模中,并在不同搅拌频率下(10 Hz、20 Hz、30 Hz、40 Hz)进行弱电磁搅拌15 s, 搅拌结束后迅速转移至保温炉中进行等温保温处理(保温温度590 ℃、保温时间5 min[9]),待保温过程结束,立即取出对其进行水淬,凝固后及时从铸型中取出.

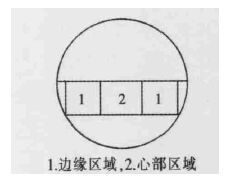

在各试样同一高度处分别截取出10 mm 厚的圆柱片,从中取出一经过圆心的扇形块,去除边缘弧线区间,再进行三等分,用作金相试样,如图 1 所示.金相试样经预磨、粗磨、精磨、抛光后,用0.5 %HF 水溶液进行显微组织浸蚀,用ZEISS Axioskop2 型光学显微镜,获取金相.利用Image-Pro-Plus 软件对试样进行晶粒度测量,按下列公式计算出各试样中初生α 相晶粒的平均等积圆直径和平均形状因子,各单独晶粒的等积圆直径D = 2(A/π)1/2,形状因子F = 4πA/P2,F 值越接近1,晶粒圆整度越高,其中A 为晶粒面积,P 为晶粒周长.

|

| 图 1 金相试样截取示意图 |

2 实验结果

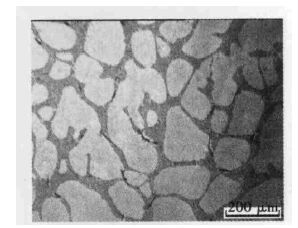

为探讨电磁搅拌对ZL101-Y 铝合金初生α 相的影响,将未经电磁搅拌处理的合金直接在590 ℃保温5 min 后水淬,其铸态金相如图 2 所示.由图 2 可见,含Y 铝合金中初生α 相中存在部分的球状晶粒,其大小不均且圆整度一般,同时含有较不发达的树枝晶系,枝晶臂粗大.整体尺寸和形貌都很不理想,各晶粒的平均等积圆直径为99.58 μm, 平均形状因子也只有0.65.

|

| 图 2 未经电磁搅拌在590 ℃保温5 min 后ZL101-Y合金初生α 相形貌 |

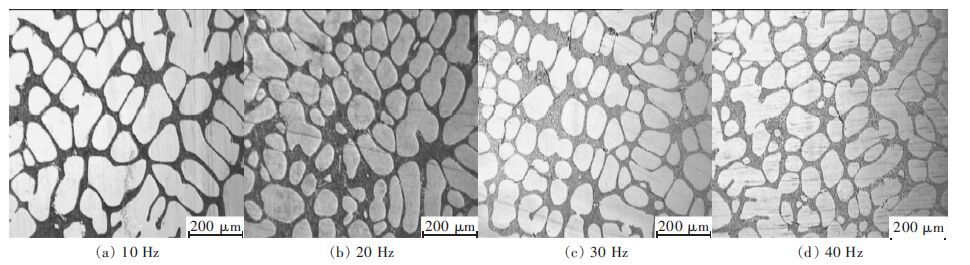

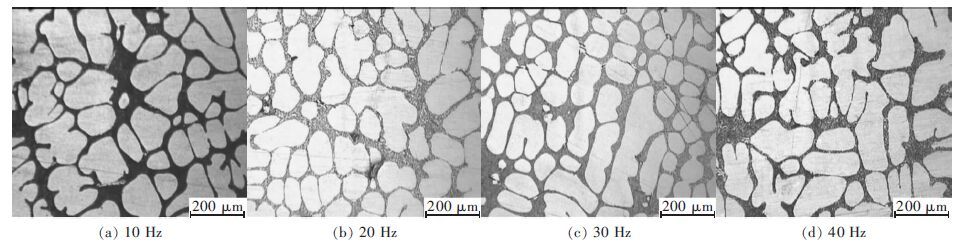

图 3为不同电磁搅拌频率下,ZL101-Y 合金边缘区域的初生α 相的形貌.在不同搅拌频率下,经电磁搅拌15 s, 合金明显得到一定程度的细化,初生α相中枝晶几乎不出现,但保留有极少数的蔷薇花状晶粒,球状晶粒占据组织的大部分,且随着频率的变大,其细化效果呈现递增趋势.晶粒的平均等积圆直径由84.16 μm 减小至57.43 μm, 晶粒尺寸降低约32 %,平均形状因子也由0.72 提高至0.83.

|

| 图 3 不同电磁搅拌频率下ZL101-Y 合金边缘区域的初生α 相形貌 |

图 4为不同电磁搅拌频率下,ZL101-Y 合金心部区域的初生α 相的形貌.经弱电磁搅拌15 s, 随着搅拌频率的增大,初生α 相的形貌和尺寸呈现先变好后恶化的现象,其中在搅拌频率为10 Hz 和40 Hz时,初生α 相存在部分树枝晶,但此类枝晶数量较少,同时球状晶粒的数量也大大减少,长条状的晶粒数量增多,晶粒平均等积圆直径在90 μm 左右,圆整较差,平均形状因子在0.68 浮动;搅拌频率为20 Hz和30 Hz 时,初生α 相的形貌好转,平均形状因子提高到0.75 以上,晶粒尺寸也较其余两者小得多,分别为73.46 μm 和64.95 μm.对比图 3 和图 4,还可发现在相同搅拌频率下边缘区域的初生α 相形貌要优于心部区域,在搅拌频率为40 Hz 时尤为明显,且晶粒尺寸相差34.37 μm.

|

| 图 4 不同电磁搅拌频率下ZL101-Y 合金心部区域的初生α 相形貌 |

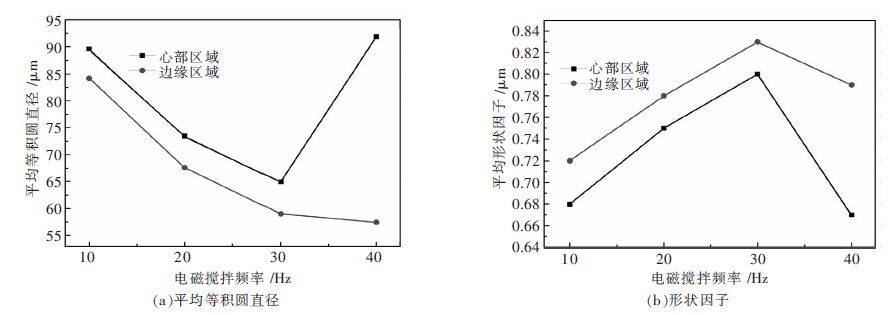

图 5为ZL101-Y 铝合金初生α-Al 相的平均等积圆直径和平均形状因子随电磁搅拌频率增加的总体变化趋势图.可见心部区域的平均晶粒尺寸皆大于边缘区域,并且随着频率的增大,其差值越来越大;边缘区域晶粒的平均形状因子也比心部区域高,且都出现先增后减的趋势.

|

| 图 5 不同搅拌频率下ZL101-Y 合金初生α 相的平均等积圆直径和平均形状因子 |

3 讨论

实验中所用的电磁搅拌设备的工作原理与普通异步电机类似,可结合变频设备对搅拌速度进行调节.在电机通电线圈内部会产生旋转磁场,金属熔体可被看成无数垂直于磁场的导体,磁场扫过熔体时引起感应电动势在液态金属中构成回路,便产生了感应涡电流,通电导体在磁场中受到Lorentz 力的作用而使整个熔体和磁场一起发生旋转运动,从而达到搅拌的效果[10].电磁搅拌引起的旋转或振动能向合金液中输入额外的能量用于形核,在一定程度上弥补了固液两相自由能之差的不足,对形核起促进作用.电磁搅拌适合对液态或半固态金属熔体进行处理,关于搅拌时间,相关研究[11]表明在半固态合金中已出现枝晶的情况下,再由电磁搅拌法得到球状晶粒需较长的时间;但采用近液相线620 ℃浇注[12],此时熔体仍为液态,内部无固相枝晶出现,又由于是开放式的搅拌装置,冷却速度较快,可供搅拌的时间较短,因此,15 s的电磁搅拌时间既克服了时间过长而凝固又避免了时间较短效果不显著的影响[6].

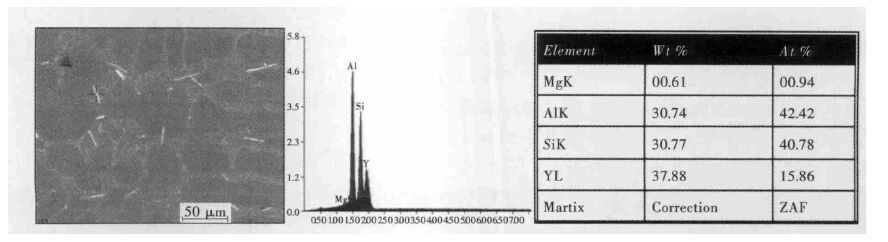

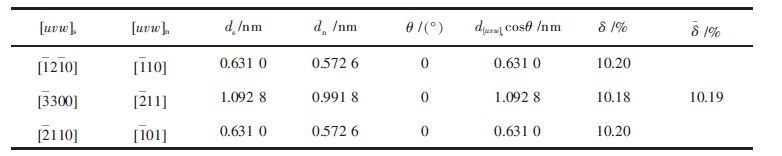

3.1 稀土Y 细化半固态ZL101 铝合金初生α 相的机制为分析稀土Y 对半固态ZL101 铝合金的细化作用,对搅拌频率为10 Hz 条件下的铝合金试样做能谱微区定点成分分析,结果如图 6 所示.图 6 中白色短棒状的物质为含Y 化合物,结合Al-Y 二元相图[13],考虑到Al 与Y 的原子分数比为:42.42/15.68=2.67,与3 较接近,推断此化合物可能为铝钇二元共晶产物Al3Y.合金在凝固过程中发生的共晶反应如下:L →α-Al + Al3Y,其中α-Al 与初生α 相具有相同的晶体结构和相似的点阵常数,满足点阵匹配理论而可作为其异质形核的质点;Al3Y 为六方晶体结构,其与初生α 相的点阵常数也相差较多,不能较好的满足点阵匹配的条件,可利用Bramfitt[14]针对不同晶格类型的物质间的匹配,提出的二维错配度理论计算其能否作为初生α 相异质形核质点,计算结果如表 2 所示.计算结果显示两者的二维错配度为10.19 %,小于15 %,即Al3Y 可作为初生α 相的异质形核质点并达到中等有效形核.

|

| 图 6 半固态ZL101-Y 铝合金能谱分析结果 |

| 表2 Al3Y/初生α 相界面的二维错配度计算表 |

|

| 点击放大 |

由此可见,稀土Y 与Al 发生的共晶反应对合金的细化起到积极的作用,异质形核质点的增加可使半固态ZL101 铝合金初生α 相得到有效细化.此外,由于稀土元素的加入引起的成分过冷等因素对合金的细化也起到一定的作用.

3.2 电磁搅拌对半固态合金的细化作用Flemings[15]提出电磁搅拌对组织中枝晶起到破碎折断作用,高强度旋转搅拌产生的切应力使枝晶臂在根部断裂;Vogel 等[16-17]认为剪切不会使枝晶折断,但在流动切应力的作用下枝晶会发生弯曲,在固相线温度之上形成的位错群转变为晶界,当晶粒间的夹角大于20°,晶界被液体润湿并快速地沿晶界渗透,导致枝晶臂从主干中脱落下来;Hellawell[18] 的观点认为,在搅拌过程中引起的热振动、扩散加速和枝晶根部溶质偏析等促进了枝晶臂的熔断;Pilling[19]曾做过理论计算,结果表明:液态合金相对于初生α-Al 的运动速度不足以导致枝晶臂折断,甚至弯曲.本文作者认为,电磁搅拌细化初生α 相的机理主要为熔断机制和混合对流作用下的抑制机制,但搅拌引起各晶粒间的相互摩擦和金属液的冲刷作用是不可否认的,其对晶粒的钝化甚至圆整化有着不可忽视的作用.

电磁搅拌作用下的合金凝固与常规浇铸有着明显的区别:Lorentz 力和离心力相互作用引起强烈混合对流,改变了熔体内部的传热、传质过程,对晶粒的非均匀生长起到抑制作用[20].传热方面,混合对流作用使熔体产生紊流,热量的传递主要通过对流来完成,而热量的散失依然是通过型壁和液面来进行,从总体来看存在由型壁向心部的温度梯度.但对流作用将处于型壁和液面处较冷的熔体带入熔体的内部,而带出较高温度的熔体使原本冷却较快的部位得到延缓,同时浇注的模具是经过预热至450 ℃左右,急冷效果减弱,使表层凝固壳层的成形减慢,此时熔体不单单只在表层过冷,且温度相对均匀,为大量形核做好了热力学条件的准备.传质方面,溶质处于动态且快速混合的状态,而非热扩散机制占据主导作用,晶粒生长时向外排出的溶质原子,不在界面前沿堆积,使得宏观上材料成分相对均匀.

从微区来分析,电磁搅拌产生的扰动可使熔体中出现较强的微区温度波动和成分波动.已具备形核条件并长大的晶粒不时地通过不同的温度区域和分成区域,易受到由波动产生的冲击作用,而重复在局部熔化和生长之中.晶粒突出的部分,由于曲率大、熔点低,则容易熔化,有利于向球状晶转变.此外,在晶粒的周围存在一个对流作用很弱的扩散微区,由于晶粒的长大向外排出溶质原子,溶质浓度从晶粒到液相区降低,负的浓度梯度使液相线的温度由低到高分布,结晶潜热的释放使温度从晶粒向液相是逐渐降低,为负的温度梯度,热流方向与长大方向一致,因此在此边界层中的晶核可直接排出结晶潜热而不断长大.又由于搅拌作用,晶粒在不断的运动中或称作晶粒漂移,这种边界层也只能是以瞬态的方式存在,作用时间极短,使得晶粒无择优生长方向并在各向皆均匀生长,而形成球状晶粒.

3.3 关于铸锭径向区域不均匀性的讨论张红霞[21]对电磁铸造成型中的耦合场做过模拟计算,结果表明,电磁场频率直接决定流场和温度场的分布,其内部磁场分布和所受的Lorentz 力都呈非均匀性分布.田战峰等[22]的研究发现,在旋转磁场中对半固态浆料进行电磁搅拌,其径向组织不均匀,增大电流可改善浆料的质量.本文作者在研究过程中也发现了类似现象.

由电磁学理论可知,电磁力由有旋力和无旋力组成,其中有旋力部分使熔体产生涡流,这种涡流效应是最终电磁搅拌能否达到效果的本质.此外,所有导体对交变磁场都存在屏蔽作用,可用磁场在导体中的集肤深度来表征:

|

其中:σ 为导体的导电率,ω 为电流的角频率,μ 为导体的磁导率.

从上式可看出,在合金成分固定时,其导电率和磁导率都为定值,电流的频率越高,磁场集肤深度越小,集中在熔体的边缘,旋转磁场穿透性差,则涡流效应于铸锭径向边缘效果好,但是整体搅拌效果差.降低频率,磁力线可较均匀地渗透至熔体内部,于是整个熔体得到搅拌,但过低的频率导致搅拌速度小,整体搅拌剧烈程度下降,搅拌效果也变差.

在本实验中,伴随搅拌频率由10 Hz增加到40 Hz, 电磁搅拌主要发生在熔体边缘,搅拌剧烈程度:熔体边缘>熔体内部,且边缘区域与模壁靠近,冷却速度大,所以边缘区域晶粒尺寸比心部区域晶粒小,且随着频率增加两者差值也逐渐变大.搅拌频率增大,电磁搅拌速度也越大,故在不同搅拌频率下边缘区域的晶粒尺寸越来越小,而心部区域由于频率与集肤深度的关系,晶粒出现先减小后增大的趋势.在搅拌频率为30 Hz 和40 Hz 时,边缘区域的晶粒平均尺寸相差较小,原因可能与频率增大后其衰减快有关,能量部分转化为金属的焦耳热,额外增加的热量使冷却条件变动,导致晶粒细化效果变差.

从图 3 和图 4 可看出,半固态ZL101-Y 合金经电磁搅拌后初生α 相得到细化的同时,各晶粒也因搅拌过程中相互摩擦及液态金属对晶粒的冲刷作用而得到钝化,晶粒边缘变得圆整起来.此外,电磁搅拌完毕后的保温过程,可有效促进铸锭的温度场和溶质分布均匀,成分过冷得到减轻甚至消除,晶粒失去择优生长方向而趋于各向同性的方式长大,逐渐转变为球状晶.由图 5 可知,随着频率的增加,在铸锭的边缘区域搅拌激烈程度上升,熔体内部摩擦和冲刷作用增强,晶粒平均形状因子也渐渐提高且边缘区域晶粒的平均形状因子要大于心部区域.搅拌频率为40 Hz 时形状因子出现下降的原因,主要是在组织中出现部分长条状晶粒和不规则枝晶,导致平均形状因子的降低.

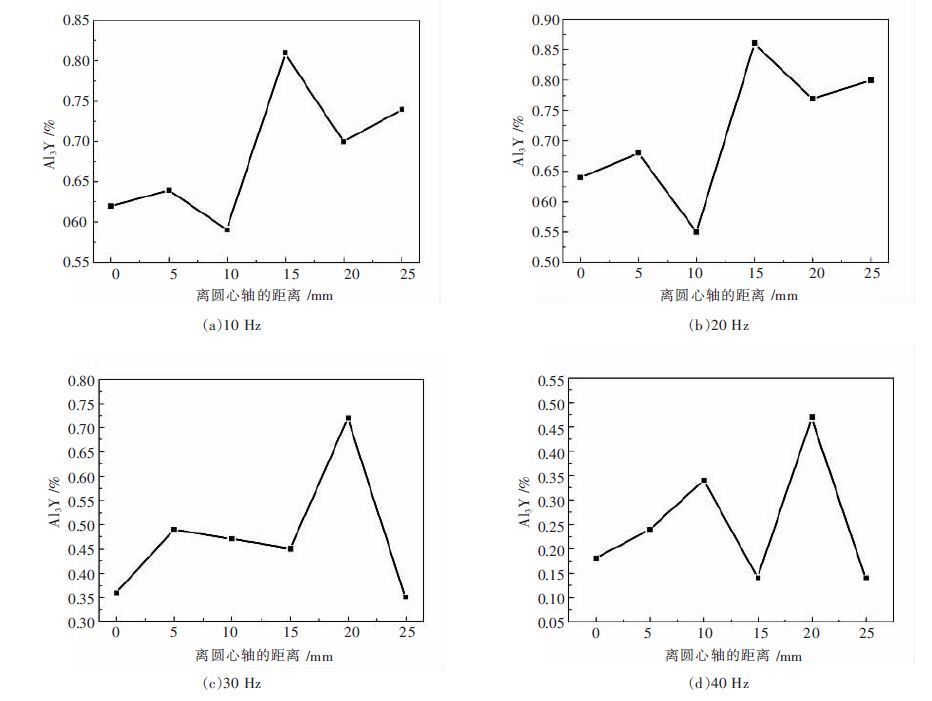

为验证上述分析,利用不同搅拌频率下试样的扫描电镜照片,计算在铸锭径向上白色含Y 化合物,即Al3Y 所占的面积分数,并做统计如图 7 所示.合金于620 ℃浇注,此时Al-Y 二元共晶反应已然发生,α-Al 从熔体中析出并伴有稀土铝化合物Al3Y 的生成,共晶产物与熔体的电导率、磁导率等物理参数差异较大,导致熔体内部的固相与液相微区所受到的Lorentz 力存在一定的差异[23],且化合物Al3Y 的理论密度为3.609 g/cm3 与熔体的密度差值很大,在离心力的作用下容易向铸锭表面处聚集.因此,在不同电磁搅拌频率下,稀土元素含量的最高值都出现在铸锭的外围区域(15~20 mm 处),而铸锭的芯部及其邻近区域的含量较低.由于搅拌频率为10 Hz 和20 Hz时,集肤效应较不明显和搅拌的剧烈程度较低,导致Al3Y 含量的极大值出现在15 mm 处,而集肤效应明显、搅拌功率大时(频率为30 Hz 和40 Hz)则出现在20 mm 处.铸锭20~25 mm 区域稀土含量较低的原因与冷却条件不同有关,虽然浇铸用的模具已预热至450 ℃,但其一次冷却强度相对于其他区域仍然较大,此时铸锭的凝固初壳在较短时间内即可形成,所以搅拌对稀土元素的分布影响不大,同时也解释了为什么稀土的偏聚处没有出现在铸锭最外围处.

|

| 图 7 不同电磁搅拌频率下铸锭径向稀土元素的分布情况 |

综上所述,电磁搅拌无论在形核还是对晶粒圆整化都有积极的作用,但由于搅拌频率与搅拌速度存在正比的关系,且旋转磁场的集肤深度也与频率有着密切的关联,导致混合对流作用、温度及成分的波动效果、各晶粒间的摩擦剧烈程度等不一,最终出现铸锭区域不均匀性的结果.由于熔体所受的离心力在径向上也各不相同,铸锭径向上存在区域不均匀性是必然的结果.综合考虑晶粒尺寸、形状因子和整体电磁搅拌效果,选择30 Hz 作为搅拌频率、15 s 的弱电磁搅拌,此时凝固组织既能满足半固态成形要求,又在低频下实现了节能减排,符合绿色制造的宗旨[24].

4 结论(1)短时弱电磁搅拌可有效地细化半固态ZL101-Y合金的初生α 相,在频率为30 Hz 的条件下搅拌15 s, 并于590 ℃保温5 min 后,初生α 相的形貌和尺寸达到最佳,心部晶粒平均等积圆直径为64.95 μm, 平均形状因子为0.80,边缘晶粒的平均等积圆直径为58.97 μm, 平均形状因子达到0.83.

(2)搅拌频率对铸锭径向区域的不均匀性有显著的影响,应选择合适的频率对半固态浆料进行电磁搅拌.本研究中选择30 Hz 作为搅拌频率,其区域不均匀性不明显,且整体晶粒细小、圆整,满足半固态成形技术的要求.

| [1] |

Spencer D B, Mehrabian R, Flemings M C. Rheological behaviour of Sn-15Pct Pb in the crystallization range[J].

Metall Trans, 1972, 3A: 1925–1932. |

| [2] |

Kang C G, Bae J W, Kim B M. The grain size control of A356 Aluminum alloy by horizontal electromagnetic stirring for rheology forging[J].

Journal of Materials Processing Technology, 2007, 187/188: 344–348. DOI: 10.1016/j.jmatprotec.2006.11.181. |

| [3] | 陈亚军, 许庆彦, 黄天佑. 稀土铝钛硼中间合金的细化能力与长效性[J]. 中国有色金属学报, 2007, 17(8): 1232–1239. |

| [4] |

Maja V, Stanislav K, Primo M, et al. Effect of Ce on solidification and mechanical properties of A360 alloy[J].

J Alloys and Compounds, 2011, 509: 7349–7355. DOI: 10.1016/j.jallcom.2011.04.059. |

| [5] |

LIU Zheng, HU Yong-mei. Research on effect of yttrium on microstructure in semi-solid A356 Al alloy[J].

Rare Metals, 2008, 27(5): 536–540. DOI: 10.1016/S1001-0521(08)60177-1. |

| [6] | 刘政, 许鹤君. 电磁搅拌时间对半固态A356合金凝固组织的影响[J]. 特种铸造及有色合金, 2012, 32(9): 828–832. |

| [7] |

Mao W M, Yang J L, Zhao A M, et al. Effect of pouring temperature on the microstructures of the semi-solid AlSi7Mg alloy[J].

Journal of Science and Technology Beijing, 2001, 23(1): 38–41. |

| [8] | 刘政, 胡咏梅. Y对A356铝合金半固态初生相形貌的影响[J]. 特种铸造及有色合金, 2007, 27(4): 271–273. |

| [9] |

LIU Zheng, CAO Kai, XU Hong-biao, et al. Evolution characteristics of primary phase in A356 Al alloy during isothermal holding in solid-liquid phase region[J].

Advanced Materials Research, 2012, 421: 39–42. |

| [10] |

LIU Zheng, WANG Fu-yong, CAO Kai, et al. Application of frequency conversion in preparation of semisolid A356 alloy slurry[J].

Advanced Materials Research, 2012, 430/431/432: 886–889. |

| [11] | 毛卫民, 赵爱民, 崔成林, 等. 电磁搅拌对半固态AlSi7Mg合金初生α-Al的影响规律[J]. 金属学报, 1999, 35(9): 971–974. |

| [12] | 刘政, 石凯, 陈明. 低过热度浇注技术制备半固态ZL101-Sc铝合金的研究[J]. 铸造, 2009, 58(7): 662–665. |

| [13] |

Okamoto H. Al-Y (Aluminum-Yttrium)[J].

Journal of Phase Equilibria and Diffusion, 2008, 29(1): 114. DOI: 10.1007/s11669-007-9226-3. |

| [14] |

Bramfitt B. The effect of carbide and nitride additions on the heterogeneous nucleation behavior of liquid iron[J].

Metal Trans, 1970, 1(7): 1987–1995. DOI: 10.1007/BF02642799. |

| [15] |

Flemings M C. Behavior of metals in the semi-solid state[J].

Metallurgical Transactions A, 1991, 22A(5): 957–981. |

| [16] | Vogel A, Doherty R D, Cantor B.Stir-cast microstructure and slow crack growth[C]//Solicitation and Casting of Metals: Proceeding of an international conference on solicitation, Sheffield Metallurgical and Engineering Association, London: University of Sheffield, 1979: 518-525. |

| [17] |

Doherty R D, Lee H I, Feest E A. Microstructure of stir-cast metals[J].

Materials Science and Engineering, 1984, 65: 181–189. DOI: 10.1016/0025-5416(84)90211-8. |

| [18] | Hellawell A, Grain evolution in conventional and rheocasting[C]//Proceeding of the 5th International Conference on Semi-Solid Processing of Alloys and Compositions, London: University of Sheffield, 1996: 60-65. |

| [19] |

Pilling J, Hellawell A. Mechanical deformation of dendrites by fluid flow[J].

Metallurgical and Materials Transactions A, 1996, 27A: 299–232. |

| [20] | 罗守靖, 程远胜, 单巍巍. 半固态金属流变学[M]. 北京: 国防工业出版社 , 2011: 56-70. |

| [21] | 张红霞, 杜永胜. 铝硅合金软接触电磁铸造成型中耦合场计算研究[J]. 铸造设备与工艺, 2011(6): 9–11. |

| [22] | 田战峰, 张志峰, 徐骏, 等. 电磁搅拌对AlSi7Mg合金显微组织的影响[J]. 热加工工艺, 2006, 35(9): 46–49. |

| [23] | 孟晓华, 陈长乐, 洪振宇, 等. 旋转磁场对Pb-Sn合金凝固组织的影响[J]. 中国科学E辑: 技术科学, 2006, 36(3): 243–250. |

| [24] | 刘政, 殷武. 节能电磁搅拌对半固态A356铝合金初生相的影响[J]. 轻合金加工技术, 2013, 41(1): 53–57. |

2013, Vol. 4

2013, Vol. 4