| 一种新型环保铜箔表面钝化处理工艺研究 |

2. 江西理工大学冶金与化学工程学院,江西 赣州 341000;

3. 江西铜业高级技工学校,江西 贵溪 335400

2. School of Metallurgy and Chemical Engineering, Jiangxi University of Science and Technology, Ganzhou 341000, China;

3. Jiangxi Copper Industry Senior Technical School, Guixi 335400, China

电解铜箔的表面处理通常包括粗化层、耐热层(阻挡层)和防氧化层3个方面的处理[1-5].经“粗化-固化”处理后的铜箔在运输、储存及覆铜箔板生产操作过程中,经常会遇到外界环境带来的水汽、落尘、氧化、甚至手印的污染,使铜箔面上产生变色斑点等,另外,在板的高温压制和PCB的加工中受到高温后,铜箔面会出现局部变色、形成氧化铜斑点,而铜箔表面的这些变化会影响到铜面的可焊性、与油墨的亲合性、附着性,并且会使线路电阻增大,因此,要对铜箔表面进行防氧化处理,防氧化处理是将经上述处理后的铜箔的两面镀上以锌和铬为主的防氧化膜,使铜箔与空气隔绝,达到抗氧化的目的[6-10].目前,最常见的防氧化处理是钝化法,即在铬酸溶液化学钝化或者在铬酸盐下电解钝化.两种钝化方法都可以在铜箔表面形成“铬化层”,将铜箔与空气隔绝,以达到防锈防斑防变色的效果[11-15].

上述钝化方法是采用六价铬对铜箔表面进行钝化,但六价铬具有强致癌性,会给人体和环境带来严重危害.目前美国、日本及西欧国家纷纷要求生产过程和制品中不能含有六价铬,世界各国相继立法限时禁用,欧盟的ROHS指令明确禁止产品含有六价铬.因此必须寻找其替代品以满足工业生产的需要.对于非六价铬体系的研究,国内外已经有相关专利和文献报道,尤其是美国、韩国、日本等已经彻底实现了六价铬的取代工艺[16-19],但由于转让费用高,环境作业要求严等特点致使我国基本上还未使用该工艺,而国内大部分关于六价铬的取代研究还不成熟,主要表现在工艺不稳定、产品抗氧化能力、防腐蚀能力、抗剥离强度等还达不到相关要求,因此对于新兴添加剂取代原有镀铬工艺仍然任重道远.本文研究利用钼酸钠、植酸等作为添加剂, 在确保抗氧化效果的前提下,成功的取代了剧毒物质六价铬的使用.

1 实验部分 1.1 材料及仪器设备(1)材料:经“粗化-固化”处理后的铜箔,钼酸钠,磷酸钠,氧化锌,ZC光亮剂,植酸,氢氧化钠.

(2)仪器设备:电镀整流器,电镀槽,电子天平,量筒等.

1.2 实验工艺流程取铜箔生箔样品→除油(无水乙醇)→水洗→除氧化膜(15 %硫酸)→水洗→粗化→水洗→固化→水洗→钝化→水洗→热风干→涂覆硅烷偶联剂.

1.3 实验的基础配方钼酸钠6~10 g/L,磷酸钠1~5 g/L,氧化锌2~4 g/L,少许ZC光亮剂,pH值为3.5~4,时间t为8~40 s,阴极电流密度0.1~1.2 A/dm2,温度是常温下,阳极为铅板.通过用处理后的铜箔直接进行钝化实验,然后进行高温抗氧化试验、盐雾试验.

以此基础配方和工艺为基准,在保证其他参数不变的条件下,逐步确定每一成分的最佳参数和每一条件的最佳工艺.

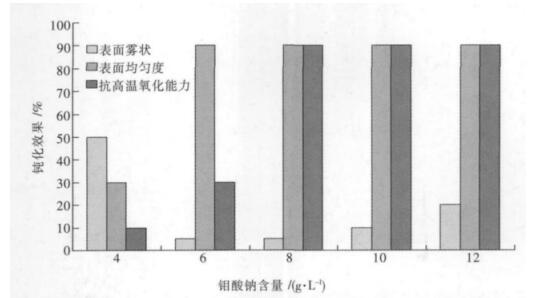

2 结果与讨论 2.1 钼酸钠含量对钝化膜的影响在保证其他工艺条件不变情况下(氧化锌:3 g/L,磷酸钠:4 g/L,时间:10 s,将氧化锌溶解在氢氧化钠中,pH值为3.5~4;电流密度:0.2 A/dm2),通过实验对比了不同钼酸钠含量对钝化膜的影响,结果如图 1.

|

| 图 1 钼酸钠含量对钝化膜的影响 |

钼酸钠在电钝化过程中起到了主盐的作用,而且是形成钝化膜的主要金属离子来源,因而钼酸钠的含量对钝化质量的好坏起到了很重要的作用.高温抗氧化是指将铜箔置于280 ℃烘箱内烘烤,从图 1可以看出,钼酸钠含量在8 g/L时铜箔表面均匀,抗高温氧化能力强,2 h不变色,钝化效果比较理想.

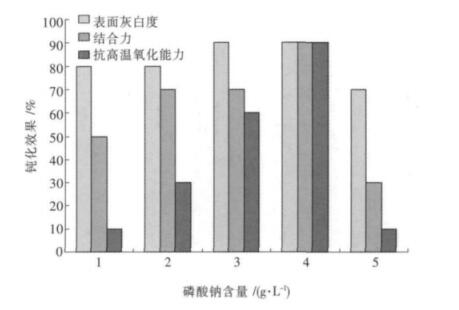

2.2 磷酸钠含量对钝化膜的影响在保证其他工艺条件不变的情况下(钼酸钠:8 g/L,氧化锌:3 g/L,时间:10 s,将氧化锌溶解在氢氧化钠中,pH值为3.5~4;电流密度:0.2 A/dm2),通过实验对比了不同磷酸钠含量对钝化膜的影响,结果如图 2.

|

| 图 2 磷酸钠含量对钝化膜的影响 |

磷酸根离子是钝化膜的主要成分之一,磷酸钠在电钝化过程中起到了一个促进成膜的作用,所以磷酸钠的含量会对钝化膜的质量起到不可忽略的影响.从图 2可以看出,磷酸钠含量在4 g/L时铜箔表面质量最好,表面灰白色,结合力好,高温抗氧化能力强,2 h不变色,钝化效果也比较理想.

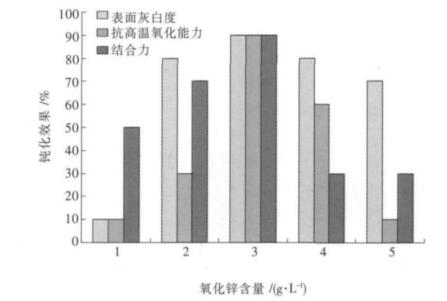

2.3 氧化锌含量对钝化膜的影响在保证其他工艺条件不变的情况下(钼酸钠: 8 g/L,磷酸钠:4 g/L,时间:10 s,用氢氧化钠去溶解氧化锌,pH值为3.5~4;电流密度:0.2 A/dm2),通过实验对比了不同氧化锌含量对钝化膜的影响,结果如图 3.

|

| 图 3 氧化锌含量对钝化膜的影响 |

氧化锌在电钝化过程中起到了一个促进成膜的作用,是使钝化后的铜箔表面呈灰白色的主要成分,因而它的含量对钝化质量的好坏起到了很重要的作用.从图 3可以看出,氧化锌含量在3 g/L时表面灰白色,结合力好,高温抗氧化能力强,2 h不变色,铜箔表面质量最好.

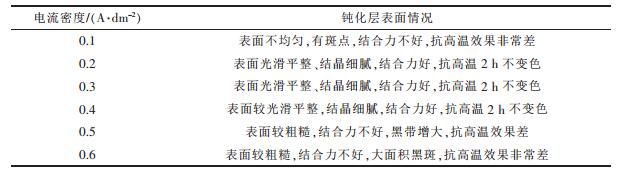

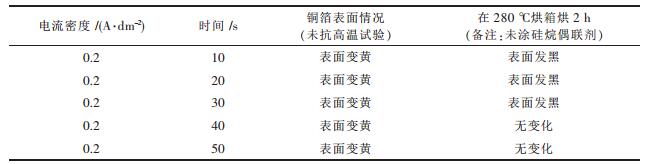

2.4 电流密度对钝化膜的影响电流密度是电沉积的主要动力来源,电流密度大了容易使表面烧焦,出现黑带、斑点,而且使镀液寿命简短;电流密度小了,会出现金属离子沉积不上去,结合力差等不良现象[20].因而在保证其他工艺条件不变的情况下(钼酸钠:8 g/L,氧化锌:3 g/L,磷酸钠4 g/L,时间:10 s,用氢氧化钠去溶解氧化锌,pH值为3.5~4),通过实验对比了不同电流密度对钝化膜的影响,其结果如表 1所示.

| 表1 电流密度对钝化膜的影响 |

|

| 点击放大 |

从表 1可以看出电流密度在0.2~0.4 A/dm2比较合适.

2.5 电镀时间对钝化膜的影响时间对钝化膜的影响,主要是根据工艺要求来确定的,本实验在钝化时间控制在10 s以上低于35 s的范围内都可以实现铜箔高温抗氧化能力.

2.6 植酸添加剂的影响在上面讨论的基础上,对方案进行了部分改进,加入少许植酸,工艺参数如下:钼酸钠8 g/L,磷酸钠4 g/L,氧化锌3 g/L,植酸2 mL/L,温度25~35 ℃,用氢氧化钠将氧化锌完全溶解.粗化温度是35~40 ℃,固化温度35~45 ℃,粗化电流密度12 A/dm2,时间20 s;固化层为锌镍合金,固化电流密度4 A/dm2,时间20 s.实验结果如表 2所示.

| 表2 加少许植酸后的钝化结果 |

|

| 点击放大 |

由实验结果可得出,该配方钝化效果不错,加入少量植酸后,特别是当电流密度为0.2 A/dm2,时间为40 s、50 s时,抗高温效果较好,在280 ℃高温中烘烤2 h表面不发生变化.

2.7 最优钝化实验工艺综合以上实验分析讨论,得出钝化实验的最佳工艺参数为:钼酸钠8 g/L,氧化锌3 g/L,磷酸钠4 g/L,植酸2 mL/L,时间10 s,用氢氧化钠去溶解氧化锌,pH值为3.5~4;电流密度:0.2 A/dm2.

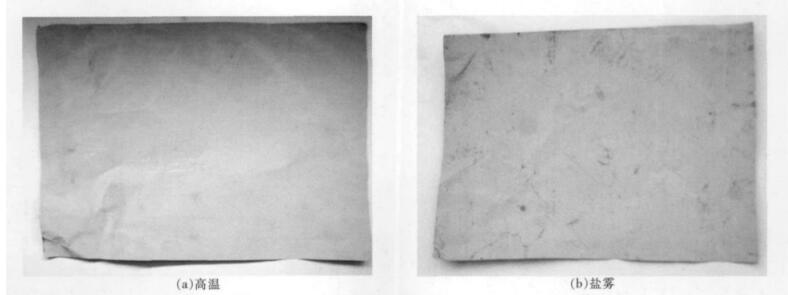

3 样品检验 3.1 抗氧化试验在最佳工艺下,得到的铜箔钝化膜质量较好,在280 ℃高温中烘烤2 h,未出现氧化、腐蚀现象,铜箔表面无任何缺陷,表明此钝化工艺高温抗氧化能力较好.试验图片如图 4(a)所示.

|

| 图 4 最佳钝化工艺下铜箔高温和盐雾抗氧化效果 |

3.2 盐雾试验

试验方法:用去离子水配制质量分数为5 %的氯化钠溶液,温度35±2 ℃,pH值6.5~7.2.试验过程中,检查样品有无氧化、腐蚀现象,每隔2 h观测1次,直至氧化、腐蚀现象发生,立即停止试验,并记录试验时间.

检验结果:样品经上述方法试验,8 h内未出现氧化、腐蚀现象,结果如图 4(b)所示.

4 结论钼酸盐钝化方案适合锌镍合金固化层, 通过多次对比分析试验, 得出最佳工艺参数为:钼酸钠8 g/L,氧化锌3 g/L,磷酸钠4 g/L,植酸2 mL/L,时间10 s,用氢氧化钠去溶解氧化锌,pH值为3.5~4;电流密度0.2 A/dm2.

通过抗高温氧化试验及盐雾试验可知,在最佳工艺下得到的铜箔钝化膜质量较好,铜箔表面平整、颜色均匀且在280 ℃高温中烘烤2 h表面不发生变化.适合铜箔的运输、储存及覆铜箔板生产操作,该方案完全取代了具有强致癌性六价铬的处理工艺,适应清洁化生产的要求.

| [1] | 余方新, 金莹. 电解铜箔表面锌镍复合镀研究[J]. 铜业工程, 2010(1): 72–74. |

| [2] | 赵为上, 谈定生, 王勇, 等. 电解铜箔镀镍处理及其性能的研究[J]. 电镀与精饰, 2006, 4(28): 14–16. |

| [3] | 黄永发, 王平, 唐云志, 等. 一种新型电解铜箔无砷粗化工艺研究[J]. 有色金属科学与工程, 2012, 3(2): 1–4. |

| [4] | 蔡芬敏, 彭文屹, 易光斌, 等. 电解铜箔织构的研究[J]. 热加工工艺, 2011, 40(24): 9–11. |

| [5] | 黄芳恩. 浅析影响电解铜箔抗剥离强度的因素及对策[J]. 铜业工程, 2009(4): 55–57. |

| [6] | 杨祥魁, 胡旭日, 郑小伟, 等. 高精电解铜箔环保型表面处理工艺研究[J]. 电镀与涂饰, 2008, 3(27): 29–32. |

| [7] | 姜吉琼, 刘长久, 廖家章, 等. 铜箔镀Cr-Zn-Ni-H氧化膜工艺及其高温抗氧化性能研[J]. 广东化工, 2007, 34(6): 50–53. |

| [8] | 冷大光, 胡京江, 郭宗训, 等. 电解铜箔镀锌工艺的研究[J]. 金属学报, 1998, 34(11): 1227–1229. |

| [9] | 江西理工大学.一种铜箔表面处理工艺中铜箔表面钝化处理工艺:中国, 201010217372.1[P].2010-06-23. |

| [10] | 杨培霞, 安茂忠, 胡旭日, 等. 印制电路板用铜箔后处理工艺的研究[J]. 电镀与涂饰, 2005, 24(8): 42–45. |

| [11] | 刘书祯. 印制电路板用铜箔的表面处理[J]. 电镀与精饰, 2008, 30(2): 17–23. |

| [12] | 徐树民, 杨祥魁, 刘建广, 等. 挠性印刷电路板用超低轮廓铜箔的表面处理工艺[J]. 电镀与涂饰, 2011, 30(7): 28–33. |

| [13] | 招远金宝电子有限公司.电解铜箔的灰色表面处理工艺:中国, 1962944A [P].2007-05-16. |

| [14] | 邓庚凤, 何桂荣, 黄崛起, 等. 可剥离型载体超薄铜箔的研究现状[J]. 有色金属科学与工程, 2010, 1(2): 22–24. |

| [15] | 金荣涛. 电解铜箔双面处理生产工艺的选择[J]. 有色冶炼, 1995. |

| [16] | Nippon Denkai Ltd. Method of producing a roughening-treated copper foil:United States, 20010838228[P].2001-04-20. |

| [17] | 三井金属矿业株式会社.表面处理铜箔及其制造方法、以及带有极薄底漆树脂层的表面处理铜箔:中国, 200680020926.0[P].2006-06-12. |

| [18] | Endo Yasuhiro, Hara Hirokit, Yagihasi Nobuchika. Method of producing copper foil for fine wiring:United States, 20010953911[P]. 2001-09-18. |

| [19] | Hitachi Cable Ltd. Copper foil for printed circuit board, method for fabricating same, and trivalent chromium conversion treatment solution used for fabricating same:United States, 20050249452[P]. 2005-10-14. |

| [20] | 蔡芬敏, 彭文屹, 易光斌, 等. 电沉积工艺参数对铜箔性能的影响[J]. 南昌大学学报:工科版, 2011, 33(1): 26–29. |

2013, Vol. 4

2013, Vol. 4