| 中国金属注射成形产业和技术现状--机遇与挑战 |

在过去的30年间,中国以每年约10 %的GDP增长速率快速发展经济.与此同时,中国与WTO成员国联系日益紧密,为双边经贸关系奠定了坚实的基础.最近几年,在经济刺激计划的帮助下,中国经济从全球金融危机中回复过来进入稳步增长时期.中国制造风靡全球的同时中国成为第二大经济体.2009年中国成为最大的汽车消费市场,2010年中国成为最大的汽车制造市场,中国广东省成为全球最大的手机和笔记本电脑OEM制造场地.所有这些都为金属注射成形工业和从业人员提供了越来越多的机会.从1990年至今,中国金属注射成形经历了从起步到相对成熟的过程.现在,这项技术已经广泛应用于制备小型复杂零部件.基于金属注射成形的优点和潜力,大量资金投入到这个行业,因此新建的金属注射成形公司在中国大量涌现.据报道,目前为止有60~70家金属注射成形公司.然而与此同时每年有一家新成立的金属注射成形公司破产,也就是说,风险与机会并存,这就是中国金属注射成形企业的现状.本文简要的描绘了中国金属注射成形工业的市场、技术和相关公司情况.

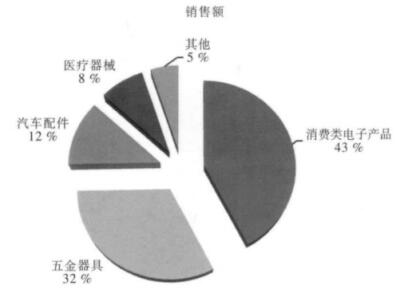

1 MIM市场前景及挑战MIM工业在中国起步于20世纪90年代后期,比其他亚洲国家(如:日本、韩国、新加坡)都要晚.最近几年,中国MIM工业年增长率大概在15 %左右.值得注意的是,在全球金融危机的时候MIM工业仍然能够保持着稳定的增长.根据调研,2011年中国MIM工业的销售额在12~15亿元人民币之间.目前,中国MIM产品主要集中在终端客户应用上,如消费类电子产品、五金器具、汽车配件、医疗器械等,其所占比例如图 1.

|

| 图 1 中国MIM产品销售比例分布 |

如图 1所示,消费类电子产品几乎占据了MIM销售额的一半.最近几年,全球几家大的OEM工厂,如三星、苹果和西门子等都持续在中国投资建厂,这导致了消费类电子工业的快速发展.然而这些零部件都是采用传统的机加工制备的,使得其不能满足这个市场快速发展的需要.MIM工业适合大量生产小型复杂零部件,因此,给MIM工业提供了广阔的市场空间.例如,MIM工业目前被用来生产手机上的键盘和密封件.然而巨大利益的同时也伴随着风险.电子产品更新速度快和对表面处理要求严格的特点,需要MIM供应商大量的前期投入.与此同时,它需要在较短的周期内开发出新产品和需要较强的后期处理能力的支持.一些MIM公司没有充足的技术支持和对市场快速反应能力,这将导致资金压力甚至失去订单.这就给其他大的企业带来了巨大的增长潜力.

五金器具由多方面组成,包括锁具和电动工具,这些都是复杂形状的零部件,适合于MIM工艺制备. MIM技术适合于大量制备小型零部件,如锁杆的摆动臂、连杆、转轴,锁芯和电动工具.虽然它的采购量几乎达到了电子产品的销售量,但由于五金器具零件的多样性,它在中国的MIM销售中仍然只是保持着一个稳定的份额,其增长缓慢.

汽车需求在中国快速增长,并且中国的汽车生产基地都是由几家汽车寡头所建造.众所周知,汽车零部件中的离合器内环、叉套、分配器、气门导管和同步器等都是由MIM工艺制备的,而发达国家的MIM市场由汽车零部件所支配.另外,随着MIM工艺在汽车行业中应用越来越成熟,MIM能够提供质量越来越好和形状越来越复杂的产品.与此相反,由于汽车零部件的制造必须充分考虑其安全性能,这就对MIM技术提出了很高的要求,否则这些不成熟的MIM产品将会导致严重的安全隐患,但中国的MIM技术与发达国家相比远远落后,故其应用于汽车制造业仍然处于发展阶段.

2 中国MIM技术的研发现状2006年以来,越来越多的研究集中于金属的共注射成形,微注射成形,充模模拟和发展适合MIM的材料体系.

2.1 金属共注射成形(Co-MIM)的研究和产品开发Co-MIM是结合传统的金属注射成形和聚合物三明治注塑成形而提出的一个新概念,它能够在同一个零部件中将金属材料和一个性能完全不同的材料结合到一起.这个工艺是将两个不同的粉末或黏接剂同时或分批注射到一个模具中.用这种方法能够制备出芯/壳层结构,因此能够通过一道工序制备出功能梯度材料而不需要后期处理如涂层、热处理.这样能够大大减少工序从而降低产品的成本.

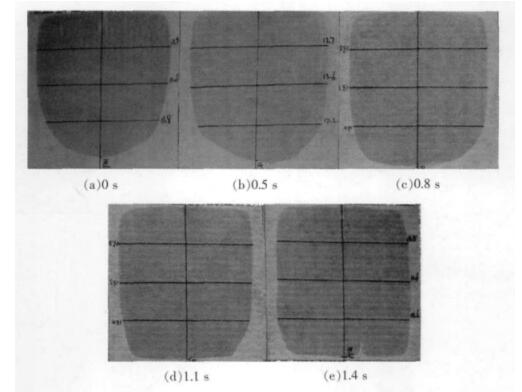

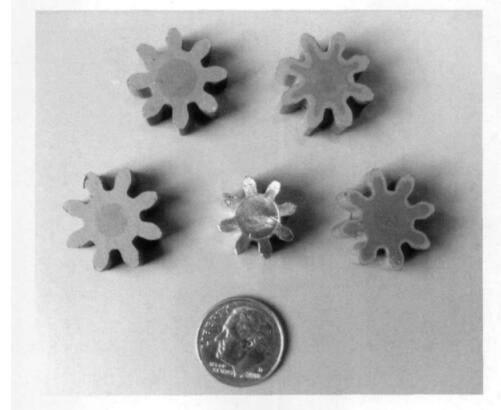

为了得到可以应用的Co-MIM产品,控制共注射成形过程中的表面形态,即壳层厚度、均匀性和芯壳层材料成分比例至关重要.何浩和李益民[1-3]对共注射成形过程进行了系统的实验研究.注射温度、速率和延迟时间对共注射成形表面形态的影响如图 2所示.由图 2可知,平行于流动方向的芯部渗透,随着表面注射速率和温度的增加以及延迟时间的减少而减弱.这一研究结果充分考虑了两种喂料的流变性能并且计算、比较了实验中所涉及的黏度比.实验表明,芯部和表面两种不同喂料的流变性能是决定Co-MIM中不同相分布的主要原因.基于此研究结果,通过控制表面形态制备的齿轮模型如图 3所示.

|

| 图 2 不同延迟时间下共注射圆盘的表面形态 |

|

| 图 3 Co-MIM齿轮模型 |

如何确定两种不同材料注射后是否适合共烧结十分重要,而通过比较不同材料体系在不同温度下各自的收缩率能够解决这一问题.为了满足功能梯度结构材料中对韧性和耐磨性能的要求,何浩等[4]研究了不同Cr含量Fe2Ni合金的共烧结行为.研究结果表明,Fe2Ni和Fe2NiCr收缩率不同导致的诱导应力,提高了复合材料的致密速率.Cr元素从Fe2NiCr一侧向Fe2Ni一侧扩散,不但引起了相的转变而且提高了界面的结合强度.然而,Cr元素含量过高并不适合共烧结.原因有二,其一,Cr元素含量过高降低了Fe2NiCr一侧的密度从而降低了整体密度,其二,它将导致界面应力不匹配从而影响界面结合强度.

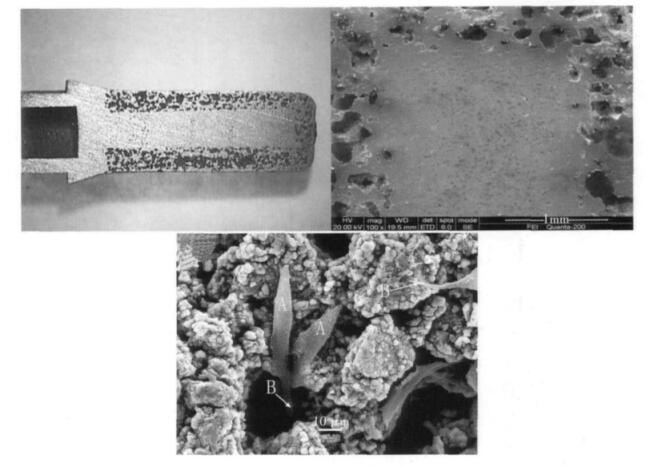

Co-MIM产品正在开发并且具有广阔的工业化前景.李益民等[5-7]已提出了一种新的仿生种植结构,这能够广泛应用在皮质骨致密结构和外部多孔内部稠密的松质骨结构,如图 4所示.这种结构有利于种植骨中的界面应力传递到周围的骨质结构中.外层的多孔结构能够将孔隙率体积比控制在5 %~60 %,孔隙大小最大能够达到400 μm.

|

| 图 4 Ti基生物种植体显微照片 |

功能梯度硬质合金由于其表面具有优异的耐磨性能,同时其芯部具有良好的韧性,正吸引着越来越多的人的关注.中南大学的一个研究小组运用0.3 μm的WC粉作为提供硬度的表层和3 μm的WC粉作为芯层提供韧性,通过Co-MIM工艺制备了球齿模型.这个产品的屈服强度达到了2 100 MPa,其表面硬度为90.4 HRC,冲击韧性为3.2 J/cm2.如图 5所示,粗粉和细粉的表面结合为冶金结合且无明显缺陷.这种结构有望获得良好的机械性能和较长的使用寿命.

|

| 图 5 球齿照片,粗粉细粉界面处无裂痕 |

2.2 金属微注射成形(μ-MIM)

金属微注射成形是制备尺寸在微米范围内零部件的一种很有前途的工艺路线,对于完成复杂的金属和陶瓷零部件微系统具有技术优势.微系统技术(MST)的快速发展为复杂的三维微结构组件的制备提出了更多的需求.金属微注射成形是金属注射成形技术小型化的变体,对制备形状复杂和机械性能良好的零部件具有一定的优势.尹海清等[8-9]通过烧结的方法制备了外圆直径为700 μm的铁基微尺寸齿轮,外圆的烧结收缩率为15.6 %,齿轮表面粗糙度为Sa=5.099 μm.卢振和张凯锋[10]应用粉末微注射成形制备了直径200~500 μm,高度为250 μm的ZrO2圆柱体.研究结果表明,可以通过提高模具温度,注射压力和模具吸尘处理等方法改善其表面微结构质量.骆接文等[11]用粉末微注射成形制备了最小尺寸为315 μm不锈钢微齿轮,其直径偏差为±3 μm.王长瑞等[12]研究了注射充模过程和直径在245~1190 μm的氧化锆微部件,研究发现陶瓷生坯和烧结后的表面粗糙度分别为0.33 μm和0.28 μm.

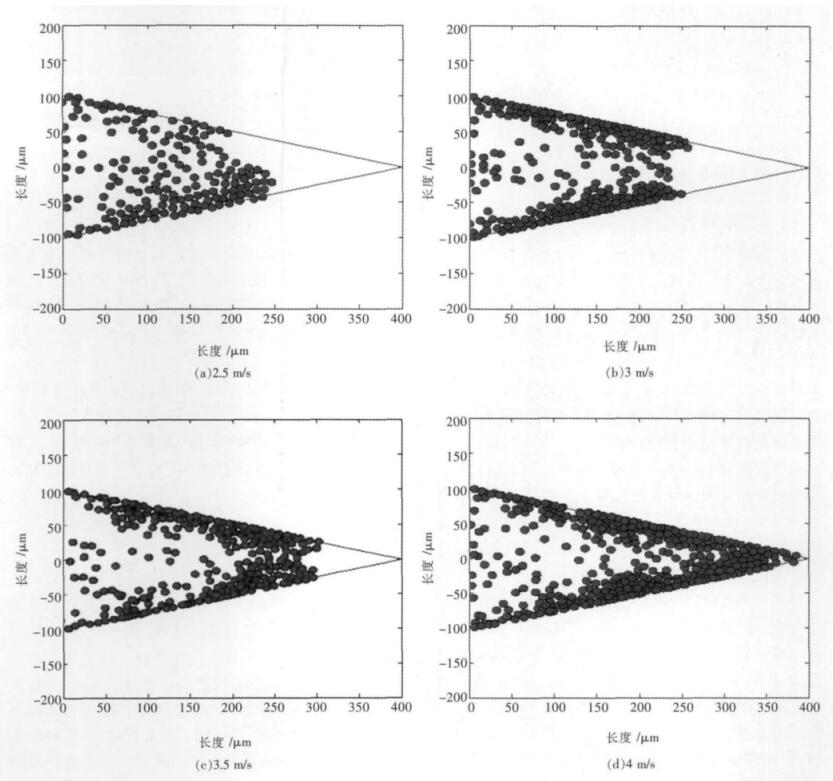

2.3 充模模拟--颗粒模型电脑辅助设计应用在金属注射成形已经有一段时间,它主要应用在预测充模过程中材料行为和过程条件的选择上.研究人员通常都是基于连续介质力学模型来构建方程,如有限元法和有限差分法,然而,这些方法只适合于描绘宏观流变学行为并不适合于描绘微观的流变学行为,不能够用来模拟充模过程中粉末和黏结剂的流动情况,因此不能够解决粉末和黏接剂分离以及粉末和黏接剂分布不均匀等问题.而这些在其后续工序脱脂和烧结过程中将会产生变形和体积改变.Iwai等提出了颗粒模型,此模型充分考虑了每个不同颗粒物质的粉末性能和结构特点,但该模型参数(如切向刚度系数、法向刚度系数等)难以获得,而且不适合描述喂料性能.国内一个研究小组[13-16]对颗粒模型进行了改善,考虑了粉末和黏接剂的特性以及模具参数,如颗粒大小,黏接剂流变学行为,注射温度和速度,因此可以直接描述MIM过程,如图 6.

|

| 图 6 基于颗粒模型模拟不同注射速率下的充模过程 |

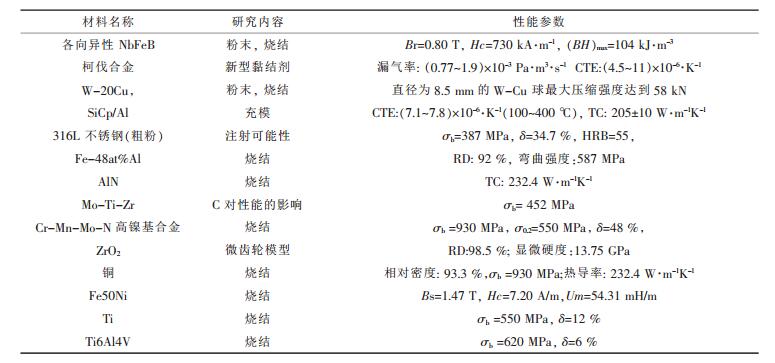

2.4 MIM材料研究

越来越多的材料体系应用到了MIM工艺中[17-27],表 1中给出了几种正在研究的材料体系,其性能参数也列入其中.

| 表1 中国MIM材料代表 |

|

| 点击放大 |

3 中国MIM公司概况

随着MIM技术在中国的快速发展和MIM产品市场的快速增长,国内MIM企业增加到70家左右,根据其技术和市场领域分为以下3种MIM企业类型.

第1类是由几家大型OEM公司投资建造的资金雄厚的MIM企业,其覆盖了模具的生产,注射成形过程和后期工艺处理.这类企业引进国外的MIM技术和至少雇佣30个技术人员,所有的设备都是进口的,如数以百计的注射成型机和连续烧结炉.通常,这类企业使用进口的BASF喂料并且具有很强的后期工艺处理能力.他们的产品拥有较短的开发周期并且具有良好的表面处理,使其适合于消费类电子产品市场.目前,他们集中于制造消费类电子产品,是中国消费性电子产品市场的领头羊,并且随着这一市场的扩大他们的销售额也迅速增加.

第2类是以国内MIM技术为支撑的企业,他们拥有雄厚资金的同时也具有自己的喂料系统.这类企业大部分都是由政府支持,国内顶级MIM行业人才组成,他们致力于产品的研究和开发.这类企业制造的产品特点是形状复杂,尺寸适中和质量稳定,这些都受到快速发展的国内企业(如五金器具、医疗器械、轻武器)的青睐.现在,他们的设备如注射成型机和烧结炉基本上都是进口的.他们不仅自己生产喂料也进口BASF喂料以满足国际国内竞争的需要.然而与第1类企业比较起来,他们的后期工艺处理能力薄弱,不能够制备消费类电子产品.因此他们不断扩大复杂形状产品市场以便充分利用技术优势,并朝着MIM市场的龙头地位快速发展.

第3类是小型公司与前面两类企业相比,它既没有资金、技术又没有后期处理工艺.这类公司所有的设备和喂料基本上都是国内生产的,而且他们的产品都是一些精度要求低的产品,同时他们的发展只能依靠一些小的对产品和价格没有过高要求的顾客.这些公司都是个体经营,数量超过50个,分别寻求着各自的发展,不能够与国内的大型MIM公司竞争,因此其发展前途比较渺茫.

综上所述,国内分散的MIM公司需要整合起来,并且更加注重国内的MIM资源和人力资源甚至是资本运作.这样才能够有利于产品开发和批量生产,从而具有与国外MIM公司竞争的能力,使其管理和技术越来越成熟.

4 结论经过20余年的发展之后,MIM作为材料成型的制备方法在国内渐渐的获得认可.随着中国MIM的快速发展,许多国际国内的制造业企业为其提供了巨大的市场空间.然而机遇往往伴随着挑战.尽管在MIM材料发展和技术研究上花费了巨大的人力和物力,要使其完全的工业化还有很长的路要走.同时为了面对可能的市场和严格的产品要求,中国的MIM公司不得不提高他们的管理和技术水平.

| [1] |

He H, Li Y M, Zhang J G. An experimental study of metal co-Injection molding with sequential Injection[J].

Advanced Materials Research, 2010, 97: 1116–1119. |

| [2] |

He H, Li Y M, Wang G Y. Effect of molding parameters on the interface morphology of metal co-Injection molding[J].

Advanced Materials Research, 2011, 189: 2939–2944. |

| [3] | 王光耀, 何浩, 李益民, 等. 工艺参数对金属粉末共注射成形芯层熔体形貌的影响[J]. 中国有色金属学报, 2011, 21(8): 1847–1854. |

| [4] | 潘文强, 何浩, 李益民, 等. Fe-2Ni/Fe-2Ni-xCr梯度功能材料的共烧结致密化行为和界面强度[J]. 粉末冶金材料科学与工程, 2012, 17(5): 563–570. |

| [5] | 陈良建, 张思慧, 李益民, 等. 改性后不同孔隙度多孔钛对成骨细胞的影响[J]. 中国有色金属学报, 2010, 20(4): 749–755. |

| [6] | 陈良建, 汪瑞芳, 郭小平, 等. 载TGF-β1明胶微球涂层多孔钛对MG63细胞功能的影响[J]. 中南大学学报:自然科学版, 2011, 42(8): 2266–2273. |

| [7] |

Chen L J, Li T, Li Y M, et al. Porous titanium implants fabricated by metal injection molding[J].

Transactions of Nonferrous Metals Society of China, 2009, 19(5): 1174–1179. DOI: 10.1016/S1003-6326(08)60424-0. |

| [8] | 尹海清, 贾成厂, 曲选辉, 等. 粉末微注射成形技术现状[J]. 粉末冶金技术, 2007, 25(5): 382–386. |

| [9] | 尹海清, 杜美娜, 曲选辉, 等. 金属微型元器件的制备与性能检测[J]. 北京科技大学学报, 2008, 30(12): 1428–1431. |

| [10] | 卢振, 张凯锋. 微注射成形制品质量影响因素分析[J]. 机械工程学报, 2009, 45(12): 295–299. |

| [11] | 骆接文, 陈强, 蔡一湘, 等. 粉末微注射成形制备钟表用启步齿轮的技术研究[J]. 热加工工艺, 2011, 40(19): 189–191. |

| [12] | 王长瑞, 卢振, 张凯锋, 等. 陶瓷微结构件的注射成形工艺及其微观组织[J]. 纳米技术与精密工程, 2011, 9(2): 185–188. |

| [13] | 刘煜, 李益民, 夏卿坤, 等. 基于颗粒模型的狭小型腔粉末微注射成形[J]. 粉末冶金材料科学与工程, 2010, 15(5): 427–432. |

| [14] | 刘煜, 李益民, 夏卿坤, 等. 基于颗粒模型的二维矩形模腔粉末微注射成型研究[J]. 材料工程, 2010(5): 5–9. |

| [15] |

Liu Y, Li Y M, Xia Q K, et al. The research on discrete element of blade part In powder injection molding[J].

Advanced Materials Research, 2011, 338: 205–208. DOI: 10.4028/www.scientific.net/AMR.338. |

| [16] |

Liu Y, Li Y M, Xia Q K, et al. The granular model in powder injection molding[J].

Advanced Materials Research, 2012, 510: 455–457. DOI: 10.4028/www.scientific.net/AMR.510. |

| [17] |

Tao S, Lu X, Tian J, et al. Magnetic properties and thermal stability of anisotropic bonded Nd-Fe-B magnets by warm compaction[J].

Rare Metals, 2009, 28(3): 245–247. DOI: 10.1007/s12598-009-0048-9. |

| [18] |

Qin M L, Qu X H, Duan B H, et al. Study on debinding process for metal injection molding (MIM) of Kovar alloy[J].

Chinese Journal of Nonferrous Metals, 2004, 14: 45–49. |

| [19] |

Cheng J, Wan L, Cai Y, et al. Fabrication of W-20 wt.% Cu alloys by powder injection molding[J].

Journal of Materials Processing Technology, 2010, 210(1): 137–142. DOI: 10.1016/j.jmatprotec.2009.08.001. |

| [20] |

Qiao B, Shang F, Ding M, et al. Process of 316L stainless steel coarse powder by injection molding[J].

Journal of Aeronautical Materials, 2010(1): 7. |

| [21] |

Yuan S, Wu Y, Song H, et al. Study on injection molding of FeAl intermetallic powder[J].

Materials Science and Engineering of Powder Metallurgy, 2009(6): 9. |

| [22] |

Du X, Qin M, Farid A, et al. Effects of heat treatment on the properties of powder injection molded AlN ceramics[J].

Rare Metals, 2008, 27(1): 70–73. DOI: 10.1016/S1001-0521(08)60033-9. |

| [23] |

Li P, Cheng H, Fan J, et al. Effect of thermal decomposed carbon on properties and microstructures of molybdenum alloys prepared by powder injection molding[J].

Materials Science and Engineering of Powder Metallurgy, 2011(1): 16. |

| [24] |

Cui D W. Effect of solution annealing on microstructure and mechanical properties of MIM Fe-Cr-Mn-Mo-N stainless steels[J].

Advanced Materials Research, 2010, 129: 886–890. |

| [25] |

Xiong L, Li Y, He H, et al. Effects of microstructure and impurity on magnetic properties of metal injection molding Fe-50% Ni alloy[J].

The Chinese Journal of Nonferrous Metals, 2011(4): 18. |

| [26] |

Wang Y, Zhong R. Improvement of impact wear performance of Ti6Al4V alloy by nitrogen ion implantation and nitriding[J].

Zhongguo Jixie Gongcheng, 2010(10): 21. |

| [27] | Liu Q, Chen Q, Li S, et al. Characterization of nanometer scale titanium film oxidation lines and mim tunneling junction structures[C]//Technology and Innovation Conference, 2006. ITIC 2006. International. IET, 2006: 464-469. |

2013, Vol. 4

2013, Vol. 4