| 多头螺旋管结构参数的优化设计研究 |

多头螺旋管作为新型高效换热元件中的重要一员,近些年来受到越来越多的关注.其内外表面均有螺旋凸筋,在增大热交换管内外传热面积的同时,又能使参与换热的流体介质在管内呈紊流状流动,这大大改善了其流变性能,从而达到强化传热的目的.相对目前广泛用于空调行业的内螺纹管,多头螺旋管特有的螺旋凸筋结构,又能保证管内外污垢得到及时清除,从而提高其使用性能[1].本文利用有限元分析软件ANSYS对多头螺旋管传热过程进行三维数值模拟,通过对正交实验结果的直观及方差分析,优化其结构参数,对于该类强化管的生产实践具有一定的应用指导价值.

1 实验研究方法目前,多头螺旋管多用于空气能热水器的换热元件,根据其实际的传热方式,本文选定气-液的对流传热模型,即采用模拟多头螺旋管的实际工况,管外为高温空气,管内为冷水,经过不同相态流体介质的逆向对流,达到换热的目的.

本文从多头螺旋管的众多结构参数中选取了最具代表意义的3个参数作为研究的出发点,这3个因素分别为头数n,槽深e,及螺旋升角α,每个因素取3种水平,综合分析,不考虑交互作用,采用正交表L9(34)来安排实验[2];利用Pro/E分别建立实体模型,导入到ANSYS中进行数值模拟分析[3-4];根据实验结果,得出综合性能评价指标PEC-1(换热面积A和输送流体能耗P相同时,强化管传热量与基准管传热量的比值)[5-7],通过对正交实验结果的直观及方差分析,找出各结构因素对多头螺旋管综合传热性能影响的主次关系,从而完成对多头螺旋管结构的优化.

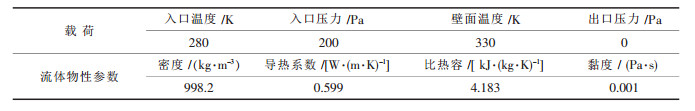

2 边界条件及载荷施加固体壁面处确定为无滑移条件,为了简化计算模型,假定换热过程,液体的物性参数为常值,管外的高温空气以恒定的温度载荷形式施加[8-11],具体的载荷及流体物性参数如表 1所示.

| 表1 载荷及流体物性参数 |

|

| 点击放大 |

3 数值模拟结果分析 3.1 数值模拟结果

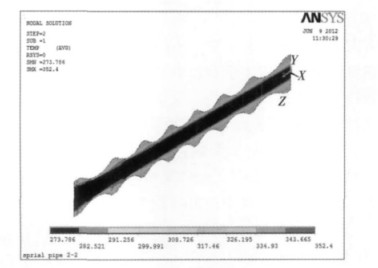

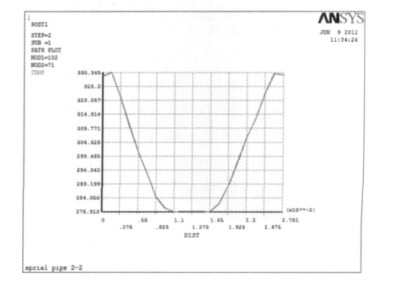

以六头螺旋管为例,图 1以纵截面上流体温度分布云图的方式反映了流体流动过程中其温度的分布情况,图 2则是以数值曲线图的形式示出了其换热过程中出口流体横截面上的温度变化情况,从图 1、图 2中可以看出,沿着流动方向,水温逐渐升高,在横截面上流体温度由管壁到流体中心,温度呈对称递减,通过提取出口端面上的温度数据,从而可得到出口端流体的平均温度[12-13].

|

| 图 1 螺旋管内流体的温度分布云图 |

|

| 图 2 螺旋管出口流体横截面上温度的变化 |

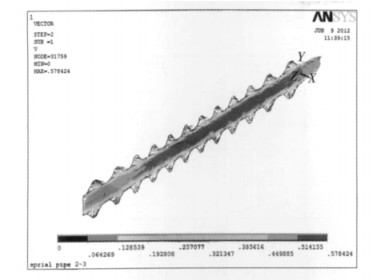

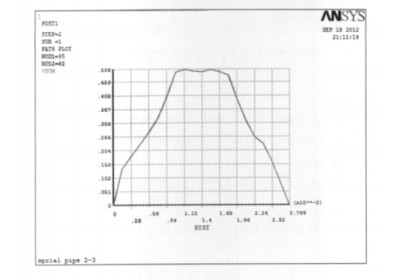

图 3利用ANSYS中矢量图示操作示出了紊流过程中多头螺旋管内流体流动过程的速度分布,图 4则是以出口流体为研究对象,以具体的数据曲线反映了螺旋管出口流体横截面上速度的变化情况,从图 3中可以看出流体紊流的无序特征变得明显,近壁处流体的运动已不能看成大体上的轴向流动,而是表现为轴向、径向和周向上三维流动.由图 4不难发现,流体在近壁处速度变化剧烈,其流速的变化与到管壁的距离近似成反比的关系.同理,通过ANSYS中的选取功能,可导出出口端面上的速度数据,从而得到出口流体的平均速度[14-15].

|

| 图 3 螺旋管内流体的速度分布云图 |

|

| 图 4 螺旋管出口流体横截面上速度的变化 |

3.2 正交实验的直观分析

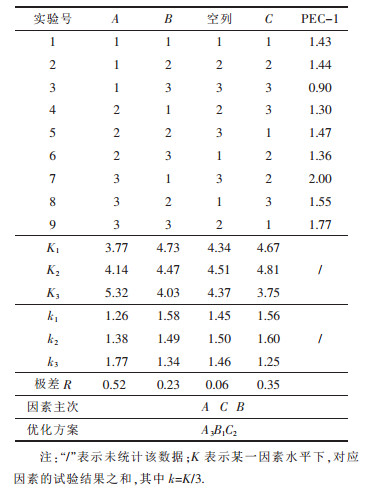

利用上述方法,分别得出各实验组中出口流体的平均温度及速度,从而计算综合换热性能评价指标PEC-1的值.根据计算结果,表 2示出了实验方案及结果分析,PEC-1反映的是强化管的综合换热性能,其值越大越好.从表 2中不难发现,在3个研究的因素中,RA>RC>RB,这说明因数A(头数)对多头螺旋管的综合换热性能影响最大,其次为C(螺旋角),而B(槽深)的影响相对较为次要.为确定优选方案,需对各因素分别进行分析[2]:

| 表2 实验方案及结果分析 |

|

| 点击放大 |

A因素:K3>K2>K1;B因素:K1>K2>K3;C因素:K2>K1>K3.

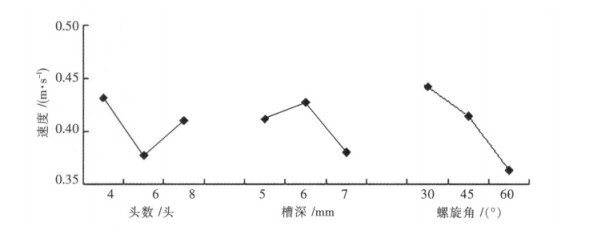

图 5示出的反映因素与指标间关系的趋势图,更是直观地表征了各因素对评价指标PEC-1的影响状况,故结合表 2的结果分析及趋势图,可初步确定优化方案为A3B1C2,即多头螺旋管的头数为8,槽深为5 mm,螺旋角为45°.

|

| 图 5 趋势图 |

3.3 正交实验的方差分析

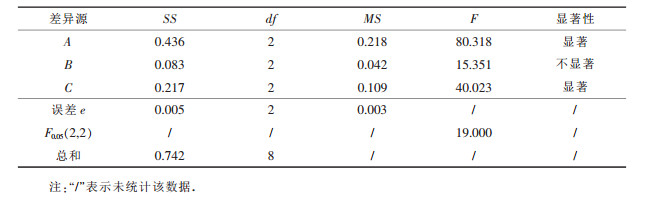

为进一步了解各结构因素对综合传热性能评价指标PEC-1的影响程度,同时估计正交实验结果的误差,需对PEC-1的正交分析结果进行方差分析,假设给定显著性水平α=0.05,通过F检验来考察因素对实验结果有无显著性影响[2],具体如表 3所示.

| 表3 正交实验的方差分析 |

|

| 点击放大 |

由表 3的方差分析可以看出,对于综合换热性能评价指标PEC-1,A因素和C因素的影响显著,而对于B因素,由于FB<F0.05(2, 2),说明槽深对多头螺旋管的综合传热性能影响不显著,这也与上文正交实验直观分析得出的因素主次关系相吻合,综合正交实验的直观分析与方差分析,优化后的多头螺旋管的结构参数为:头数为8,槽深为5 mm,螺旋角为45°,也即优化方案为A3B1C2.

4 结论(1)相对作为基准管的光管,多头螺旋管的综合换热性能更优越,以7号实验组为例,其综合传热性能提高了近2倍.

(2)对于综合换热性能评价指标PEC-1,随螺旋管头数的增加,其值有明显的提升,当螺旋角超过45°时,PEC-1的值急剧下降,而槽深的变化对其作用相对较小.

(3)通过对正交试验结果的直观及方差分析,得到了最终的优化方案为A3B1C2,也即螺旋管的头数为8,槽深为5 mm,螺旋角为45°.

| [1] | 林宗虎, 汪军, 李瑞阳. 强化传热技术[M]. 北京: 化学工业出版社 , 2006. |

| [2] | 李云雁, 胡传荣. 试验设计与数据处理[M]. 北京: 化学工业出版社 , 2008. |

| [3] | 王咏梅, 康显丽, 张丽萍. Pro/ENGINEER Wildfire 4中文版基础教程[M]. 北京: 清华大学出版社 , 2008. |

| [4] | 许洋, 党沙沙, 胡仁喜. ANSYS11.0/FLOTRAN流场分析实例指导教程[M]. 北京: 机械工业出版社 , 2009. |

| [5] |

Webb R L, Eckert E R G. Application of rough surfaces to heat exchanger design[J].

Int. J. Heat Mass Transfer, 1972, 15: 1467–1658. DOI: 10.1016/0017-9310(72)90004-X. |

| [6] |

Webb R L. Performance evaluation criteria for use of enhanced heat transfer surfaces in heat exchanger design[J].

Int. J. Heat Mass Transfer, 1981, 24(4): 715–726. DOI: 10.1016/0017-9310(81)90015-6. |

| [7] | 过增元, 黄素逸. 场协同原理与强化传热新技术[M]. 北京: 中国电力出版社 , 2004. |

| [8] | 彭洁.螺旋槽管换热过程的三维数值模拟[D].秦皇岛:燕山大学, 2006. |

| [9] | 邓凡平. ANSYS10.0有限元分析自学手册[M]. 北京: 人民邮电出版社 , 2007. |

| [10] | 周瑞, 何海澜, 白明爽. 波纹管内湍流传热数值模拟[J]. 石油化工设备, 2011, 40(6): 49–51. |

| [11] |

ZHONG Jian-hua, JIANG Li-ming, FENG Kai. The 3-D numerical simulation of heat transfer process of finned copper tube[J].

Advanced Materials Research, 2012, 393-395: 412–415. |

| [12] | 冯凯, 钟建华, 唐治立. 多头螺旋管换热过程的三维数值模拟[J]. 有色金属科与工程, 2012, 3(3): 95–98. |

| [13] |

Ravigururajan T S, Rabas T J. Turbulent flow in integrally enhanced tubes, Part1:comprehensive review and database development[J].

Heat Transfer Engineering, 1996, 17(2): 19–29. DOI: 10.1080/01457639608939870. |

| [14] | 邹华生, 钟理, 伍钦. 流体力学与传热[M]. 广州: 华南理工大学出版社 , 2004. |

| [15] | 朱冬生, 郭新超, 刘庆亮. 扭曲管内传热及流动特性数值模拟[J]. 流体机械, 2012, 40(2): 63–67. |

2013, Vol. 4

2013, Vol. 4