| 无氟预熔型精炼渣的设计与应用 |

2. 新余钢铁有限责任公司,江西 新余 338001

2. Xinyu Iron and Steel Co. Ltd., Xinyu 338001, China

目前,新钢特钢公司电炉炼钢厂,在LF精炼过程中,采用石灰系混合渣作为精炼渣.该混合渣主要是由生石灰(活性石灰)配以必要的辅助材料(如萤石、矾土、火砖块,高铝熟料等)混合而成[1].而构成这种混合渣的原料一般含有水分同时具有较高的熔点,预热和熔化需要很长的时间,增加了精炼的负担,造成精炼设备利用率不高[2-7].混合渣中的萤石在冶炼过程中会导致炉渣对炉衬造成严重侵蚀,同时又会与混合渣中的水分及其他一些物质发生反应,生成有毒的HF,SiF4,AlF3,TiF6等氟化物气体,造成环境污染[8-9].混合渣内含有较多的活性石灰极易吸收水和CO2而发生变质,影响冶金效果.

预熔型精炼渣的生产过程为:按设计配比将原料单独粉碎筛分后混合均匀、球团化后入炉熔化,将出炉液渣经水淬后形成玻璃相非晶态基料;然后将基料二次破碎筛分后添加辅料混合后造粒干燥,最后包装、入库[10].因此预熔型精炼具有化学物理性能均一稳定,低熔点,低黏度等良好的冶金效果.

本文针对新钢特钢的生产情况和冶炼钢种的特征,优化设计了一种无氟预熔型精炼渣,并进行了工业性试验,取得了良好效果.

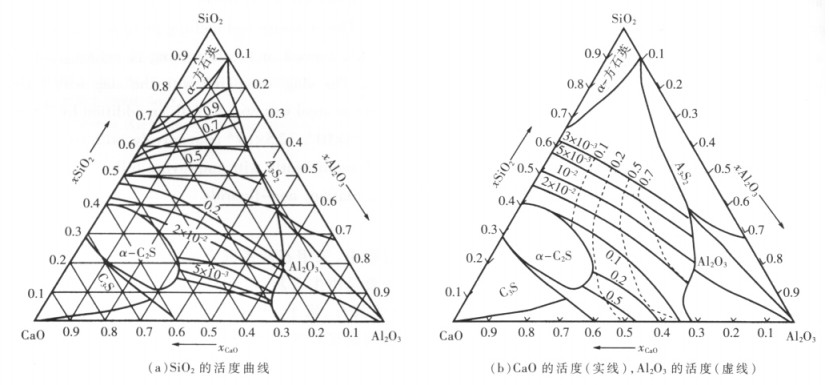

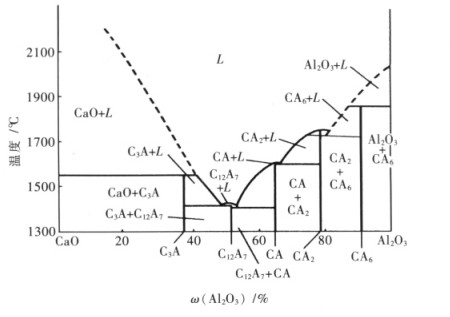

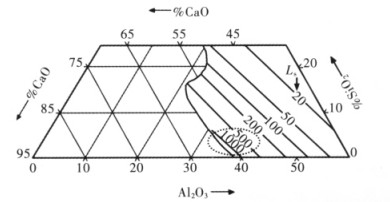

1 无氟预熔型精炼渣的设计 1.1 无氟预熔型精炼渣成分范围的确定(1)CaO.CaO是精炼渣系主要组成成分,能够保证精炼渣的碱度,使精炼渣具有较高的脱硫和吸附夹杂物的能力.为了保证良好的脱硫效果,要求精炼渣系中含有较高的自由态CaO.根据图 1所示,当CaO含量大于70 %以上时CaO过饱和,其活度显著下降[11-13].根据图 2所示,当CaO含量在45 %~55 %范围内时,可以生成C12A7低熔点化合物[14],这种物质可以降低精炼渣的熔点.根据图 3所示,当CaO含量在55 %~60 %范围内,Al2O3含量在38 %~42 %范围内,SiO2含量在6 %以内时硫的分配比存在一个较高的区域.所以将CaO的含量范围确定在45 %~60 %.

|

| 图 1 SiO2的活度, CaO的活度(实线),Al2O3的活度(虚线) |

|

| 图 2 CaO-Al2O3渣系相图 |

|

| 图 3 CaO-Al2O3-SiO2三元渣系硫分配比(1600 ℃,[Al]=300×10-6,(MgO)=8 %) |

(2)Al2O3.精炼渣中含Al2O3能够降低炉渣的黏度,提高炉渣的流动性,有利于脱硫[15-18].当Al2O3的含量过高时,不利于精炼渣吸收Al2O3夹杂物同时会降低CaO的活度,抑制脱硫反应.根据图 3所示,将Al2O3含量范围确定在38 %~42 %.

(3)SiO2.精炼渣中含有一定的SiO2能起到助熔的作用[19].但是SiO2的含量过多会降低精炼渣的碱度,不利于脱氧、脱硫.为了保持炉渣的碱度,一般要求其含量尽可能的少,这样可以实现深脱硫.根据图 3所示,将SiO2的含量范围确定在6 %以内.

(4)MgO.精炼渣含有MgO主要是为了保护炉衬[20-22].陈俊峰[23]研究表明精炼渣中MgO含量在8 %左右时,炉渣中的MgO与炉衬耐火材料中的MgO达到平衡,能够阻止炉渣对炉衬的侵蚀.因此,将MgO含量确定为8 %.

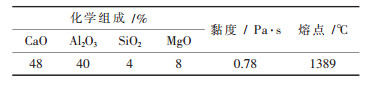

1.2 无氟预熔型精炼渣正交试验根据已经确定精炼渣组分范围,实验以CaO、Al2O3、SiO2作为考察因素,固定MgO的含量.每个因素选取3个水平,采用L9(34)正交实验方案(见表 1).采用工业纯试剂制备配方,测定每组配方的黏度和熔点.根据测定数据范围,通过级差分析选出实验中综合性能最优的精炼渣配方,其主要成分和性能见表 2.

| 表1 精炼渣正交实验表 |

|

| 点击放大 |

| 表2 优选精炼渣的主要化学组成及性能 |

|

| 点击放大 |

2 无氟预熔型精炼渣工业试验

新钢特钢厂生产20管钢的主体工艺流程为EAF (40 t)-LF (40 t)-CC (三机三流圆坯).为了对比预熔型精炼渣与原混合型精炼渣的冶金效果,共进行4炉生产试验.炉号分别为D112-6549、D112-6550、D112-6551,D112-6552.前两炉加入混合型精炼渣,后两炉加入预熔型精炼渣.加入方法为:电炉出钢过程中加入150 kg精炼渣,200 kg石灰.在LF钢包精炼阶段采用钢砂铝、CaC2、碳粉作为脱氧剂;采用Si-Fe、Mn-Fe作为合金化材料;采用Ca-Si线来使夹杂物变性.根据精炼情况适当补加活性石灰造渣.

3 冶金效果分析 3.1 成渣速度在电炉出钢时加入150 kg精炼渣,至LF工位进行观察,预熔型精炼渣已经形成均匀渣层,时间大概为5 min左右.而混合型精炼渣,并未形成完全熔化的渣层,可以看到固态石灰颗粒.在LF工位精炼过程,发现预熔型精炼渣在钢水表面呈现良好的流动性,这与该渣的低熔点、低黏度相匹配.

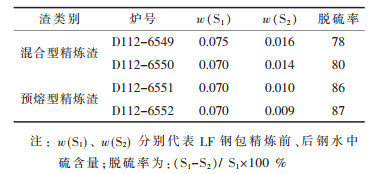

3.2 脱硫效果精炼渣脱硫效果见表 3,由表 3可见,预熔型精炼渣平均脱硫率为86.5 %,混合型精炼渣平均脱硫率为79.0 %,在LF炉精炼过程中脱硫率提高了7.5 %.说明预熔型精炼渣的脱硫效果显著.

| 表3 精炼渣脱硫效果/% |

|

| 点击放大 |

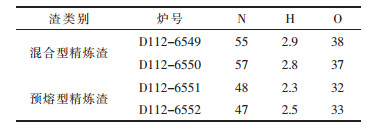

3.3 连铸坯中气体含量

连铸坯气体含量见表 4,由表 4可见,使用预熔型精炼渣时钢中N、H、O的平均含量比使用混合型精炼渣分别下降13 %、15 %、15 %.可见预熔型精炼渣水分含量少,同时能够快速形成渣层,有效地防止了钢液吸收空气.

| 表4 连铸坯气体含量/(×10-6) |

|

| 点击放大 |

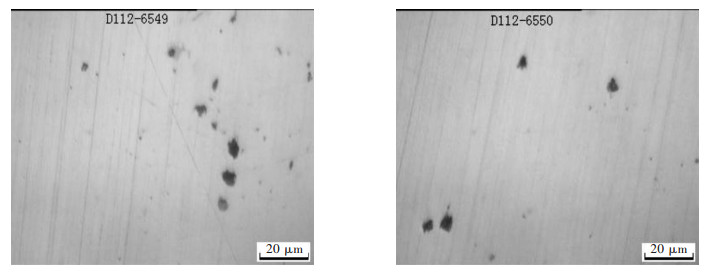

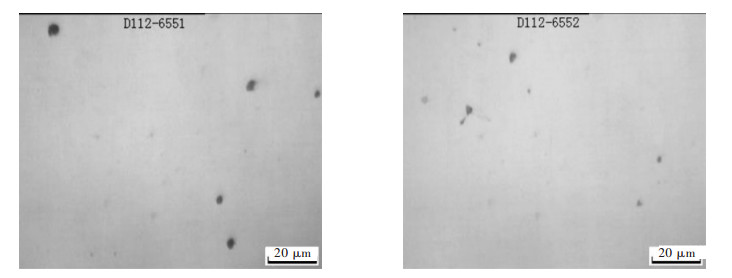

3.4 连铸坯显微夹杂物

对各试验炉次连铸坯取样并根据GB/T10561-1989中规定的方法制备成金相钢样,然后在金相显微镜下进行观察.结果如图 4、图 5所示.

|

| 图 4 混合型精炼渣试验连铸坯金相显微图 |

|

| 图 5 预熔型精炼渣试验连铸坯金相显微图 |

通过金相观察可以看出使用预熔型精炼渣后,钢中非金属夹杂物尺寸较小同时聚集程度较低.说明预熔型精炼渣能够进一步吸收钢液中的夹杂物,提高了钢液的洁净度.

3.5 连铸坯低倍组织分析连铸坯低倍组织分析情况见表 5,由表 5可见,使用预熔型精炼连铸坯低倍组织评级只出现了0.5级中心疏松,并未出现皮下裂纹、中心裂纹、缩孔.说明该精炼渣具有较强吸附夹杂物能力,可以提高连铸坯的质量.

| 表5 连铸坯低倍组织分析情况 |

|

| 点击放大 |

4 结论

(1)经过现场试验,无氟预熔型精炼渣具有低熔点、低黏度、成渣速度快等优点;同时能够加快生产节奏,提高精炼设备的利用率.

(2)无氟预熔型精炼渣成分控制在48 % CaO、40 %Al2O3、4 %SiO2、8 %MgO有较好的脱硫和吸附夹杂物的能力.

(3)无氟预熔型精炼渣本身不含有CaF2,在生产过程中不会对人体和环境产生危害.

| [1] | 徐国华. 高效预熔精炼渣的冶金效果试验[J]. 炼钢, 2002, 18(1): 55–56. |

| [2] | 魏福龙, 何生平, 李正嵩, 等. 82B硬线钢LF精炼造渣工艺优化[J]. 炼钢, 2012, 27(5): 20–22. |

| [3] |

ZENG Jian-hua, ZHANG Min, CHEN Yong. Study on LF refining slag and slagging regime of high-aluminium steel[J].

Journal of Iron and Steel Research, 2011, 18(2): 201–205. |

| [4] |

ZHU Bo-quan, FANG Bin-xiang. Corrosion mechanism of ladle furnace refining slag to fired MgO-CaO brickes[J].

China's Refactories, 2010, 19(3): 1–4. |

| [5] | 齐江华, 吴杰, 薛正良, 等. 高速重轨钢精炼理论与工艺[J]. 北京科技大学学报, 2012, 33(1): 12–15. |

| [6] | 王展宏. 钢包炉(LF)精炼渣的作用及特性分析[J]. 钢铁研究, 1996, 3(2): 21–23. |

| [7] | 林功文. 钢包炉(LF)精炼用渣的功能和配制[J]. 特殊钢, 2001, 6(4): 45–46. |

| [8] | 易操, 朱荣, 董凯, 等. GCr15钢LF精炼渣系脱硫优化的研究[J]. 钢铁研究, 2010, 38(1): 12–13. |

| [9] | 彭其春, 徐欢, 田俊, 等. 新型LF精炼渣深脱硫研究进展[J]. 炼钢, 2010, 26(3): 66–69. |

| [10] | 李广田, 陈敏, 杜成武. 钢铁冶金辅助材料[M]. 北京: 化学工业出版社 , 2010: 58-59. |

| [11] | 杨俊, 王新华, 王万军, 等. 超低氧车轮钢精炼过程非金属夹杂物的转变[J]. 北京科技大学学报, 2010, 32(7): 860–865. |

| [12] | 陆钢, 牛四通, 黄钢汉, 等. 多功能调渣剂的开发与应用[J]. 包头钢铁学院学报, 2001, 20(4): 31–32. |

| [13] | 赵春阳. LF炉精炼渣的开发和应用[J]. 煤炭技术, 2009, 6(5): 180–181. |

| [14] | 黄希祜. 钢铁冶金原理[M]. 北京: 冶金工业出版社 , 2008: 140-141. |

| [15] | 巨建涛, 张敏娟, 鲁慧慧, 等. LF精炼过程中钢液氢含量的变化[J]. 炼钢, 2012, 46(10): 32–35. |

| [16] | 万真雅, 郭上型. LF (钢包炉)固体合成渣脱硫工业性试验研究[J]. 钢铁, 1995, 30(9): 14–18. |

| [17] | 潘贻芳, 凌遵峰, 王宝明, 等. 无氟预熔LF精炼渣的开发与应用研究[J]. 钢铁, 2006, 4(1): 23–25. |

| [18] |

Riboud P V, Vasse R. Cleanness assessment of high quality steels produced by RH treatment[J].

Rev.de Metallurgie-CIT, 1985, 82: 801. |

| [19] |

Ohta H, Suito H. Activities in CaO-SiO2-Al2O3 slag and deoxidation Equilibria of Si and Al[J].

Metallurgical and Material Transaction, 1996, 27B: 943–953. |

| [20] | 王谦, 何生平. 低碳含铝钢LF炉精炼工艺及精炼渣的优化[J]. 北京科技大学学报, 2007, 29(1): 15–17. |

| [21] |

Gilbert S, Mons G G, Turkdongan J T. Ladle refining of steel using an exothermic synthetic slag[J].

Steelmaking Conference Proceedings, 1998, 9(4): 29–30. |

| [22] |

Haddock J T, Hussain I. New MgO-CaO based reagent for ladle treatment of steel[J].

Ironmaking and steelmaking, 1994, 21(6): 479–480. |

| [23] |

CHEN Jun-feng. Study of optimal composition of pre-melted refining slag in ladle furnace[J].

Journal of Material and Metallurgy, 2003, 2(3): 173–176. |

2012, Vol. 3

2012, Vol. 3