| 硬质合金回收研究进展及发展趋势 |

随着硬质合金的成功开发应用,回收和利用废旧硬质合金问题也受到业内的研究人员所关注.欧美日等一些工业发达国家,早已把回收利用废残硬质合金列入了正常生产的范围,其回收再生和利用废残硬质合金已达到年总产量的30 %~40 %.据了解,过去十年来,山特维克可乐满从世界各地的企业回收用过的硬质合金刀片.如今,回收再循环的硬质合金刀片数量大约占其已销售量的40 %.我国的钨、钴原料的逐渐短缺,而一些行业比如能源开采、机械制造、交通运输、地质勘探、建筑装修等,对硬质合金的需求越来越大,另一方面废残硬质合金量也随着使用量的增加而大幅度增加.目前,中国每年消费钨金属约为2.5万t左右,如果能达到回收40 %,其经济效益和资源补充效果就会十分可观.按每生产1 t硬质合金消耗钨精矿2 t计算,则可以减少近19200 t钨精矿的消耗.这无疑对缓解资源的短缺起到了巨大的作用.因此,如何将这些残废硬质合金通过合理的再生处理工艺回收并重新利用,对我国的钨行业的发展、可持续发展地利用自然资源、发展循环经济具有十分重要的积极意义[1-6].

目前已有的回收转化工艺主要有几大类,除了用空气氧化还原法、以氨水或氨溶液浸取法;硫酸钠熔融法和水蒸气升华三氧化钨的分解法等方法外[7].还有运用物理方法--机械破碎法、锌熔法等.化学处理的方法主要有氯化法、硝酸浸出法、磷酸浸出法、盐酸处理法等.电化学法主要有以碱、无机酸作电介质(如盐酸、硫酸或硝酸)的不同工艺路线.

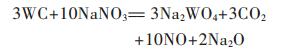

1 回收碳化钨的主要方法 1.1 硝石氧化法硝石氧化法[8-10]的实质是将废旧硬质合金或废钨材料在800~1000 ℃温度下与熔融硝石作用,之后钨被氧化成钨酸钠进入熔体,其反应为:

|

(1) |

得到的熔体含Na2WO4和Na2O及少量硝石.经水浸后,按传统工艺分别制取APT和钴化合物.

硝石氧化法对原料的适用性广,对原料的种类和形态无特殊要求,工艺简单、能耗较低,但产生大量有害气体.

1.2 破碎法对于一些废旧硬质合金来说,如果含钴量不高,基体的硬度相对较低,则可以用手工或机械的办法预先破碎到一定粒度后,接着使用湿磨机研磨,达到所需的粒度之后,通过适当的成分搭配可用于再生硬质合金的制造[11-13].

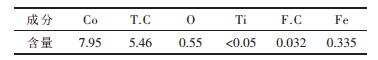

吴子军等[14]对“新型破碎法”再生的硬质合金进行了性能研究,表 1为“新型破碎法”的回收料主要成分.

| 表1 “新型破碎法”回收的原料的主要成分/% |

|

| 点击放大 |

在对3批YG11混合料试样进行球磨、烧结后,检测其物理性能、金相状况后,发现回收料产品的各项指标结果均符合或超过类似标准要求.产品的综合性能良好.在致密性上,回收料的密度均在标准范围内,并且真空工艺的密度比氢气工艺的高.但是通过机械破碎法回收再制造的硬质合金,想获得理想的高品质还存在着一些困难,因为机械法回收的过程往往需要一些先进的技巧和设备,如高超的分析技术、材料性能检测设备以及良好的破碎和研磨机器等[15].

“冷流法”是机械法中比较优良的工艺,但是这种利用气流从喷嘴中喷出,用气体的膨胀冷却来防止物料氧化的机械喷流装置,需要较大的投资,不是一般的小生产厂家所能负担的[16].此外冷流法的不足之处是产品中含Fe、O2较高,同时处理钴含量较高的废合金时,效果较差[17].

宋晓燕等[18]研究了一种氧化破碎以后添加炭黑还原回收硬质合金的方法,并申请了专利.该法是将报废的硬质合金清洗干净,在空气中加热至850~1000 ℃,保持1~3 h;冷却后切削、破碎、研磨,若对应Co质量百分比n %,则添加质量百分比为(22.0-0.5n) %的炭黑;混和球磨至200~300 nm,冷压成坯块,真空炉中还原碳化成再生硬质合金粉末.该方法工艺简单,设备不复杂,成本低易于操作,对周围环境无污染,且再生硬质合金与原生硬质合金性能相差不大.

方兴建[19]设计了一种废硬质合金的破碎工艺,并申请了专利.该方法是将废硬质合金高温烧结到1800~1900 ℃,加入炭黑是总碳量的6.13%~6.20 %(质量百分比),使废硬质合金处于易破碎的过载碳状态,此时合金强度下降,之后冷却球磨、干燥、过筛、烘干.可与适量的碳化钨混合,即可生产新的硬质合金.该方法通过高温使粘结相金属充分熔化,提高了合金的纯度,减少了破碎的时间,节约了成本.

1.3 电化学法该法的原理是在外加电场作用下,使用适宜的电解质,通常是在酸性电解质中,以废旧硬质合金为阳极,通过改变阳极电位,将使废合金中的粘结相钴失去电子溶入电解质中,再通过冶金的方法获得氧化钴.废合金中的碳化钨以阳极泥的形态沉淀下来,将其脱氧后可得到碳化钨粉末,然后再生产成硬质合金产品[20].

电溶法处理废旧硬质合金的时候,电位越正,金属的溶解速率越大,但电位增至一定值时,钴的溶解速度将会减小,这种因为阳极的电流密度超过某一临界值,而出现的电极电位的突越的现象称为阳极钝化.柴立元等[21]在做实验时,设计了一种新型的旋转型阳极,抑制了阳极的钝化,保证了废料正常的溶解.在2 mol/L的电解液中,电流密度1.6 A/dm2,温度50 ℃,溶解钴的效率可以达到85 %,钨、钴的直收率可达89.75 %.

汤青云等[22]将离子交换膜运用到电溶法中,采用了以硫酸为电解质,处理废硬质合金回收金属钴和碳化钨.反应装置以金属钛板为不溶性电极,离子交换膜的作用是将整个反应分隔为正极室与负极室,正极室内为稀硫酸溶液,反应时废硬质合金装于多孔塑料筐中,靠紧钛板放置;负极室内为纯水.

电渗析器内正负离子在外加直流电场作用下作定向移动,由于电离后的阳膜膜体带负电,从而能够吸引溶液中阳离子,这样膜层就可以透过阳离子;而阴离子则被阻止通过,从而达到分离的目的.在电溶及电渗析废硬质合金的过程中,粘结相金属钴在阳极上放电失去电子成Co2+离子进入溶液当中,并且在电场作用下通过阳极膜,迁移至阴极室.随着电离作用,阴极室内OH-离子浓度升高,会逐渐在阴极室析出Co (OH)2沉淀.而硬质相WC不反应,在金属钴溶出后,将留存或碎裂成鳞片状沉积在多孔塑料筐中.此法处理废硬质合金不需用草酸铵沉淀钴离子,减少了化学试剂的消耗,简化了回收操作.

张立等[23]对电化学法回收的WC做了细节上的改进:①有必要对废合金进行分类,区分YG类与其他类的废旧硬质合金,以提高回收料中WC的纯度;②进一步改进电化学法回收工艺,通过控制放置在电解槽内的废硬质合金块尺寸和电化学溶解工艺参数,使合金内的钴得到充分溶解.最后对回收的WC粉末的性能做了分析,认为WC粉末的质量得到了很大提高.

与其他方法比较,电化学方法流程简单、投资小、成本低且劳动强度不大,污染也少.碳化钨产品可直接或经还原后返回硬质合金生产.溶出的钴离子可处理成草酸钴或金属钴粉,也可控制电解条件直接制取金属钴.

1.4 酸浸法酸浸法的基本原理是需要先将废旧硬质合金机械破碎到一定尺寸后,运用湿法冶金的技术用酸浸取液将碳化钨钴硬质合金的粘结相金属钴浸出溶入溶液中,剩下不参与反应的碳化钨,最后形成骨架或自行炸裂成鳞片留下来[24].

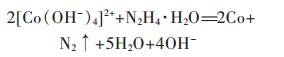

黄炳光等[25]用盐酸浸出钴,分离回收碳化钨,并用水合肼在强碱条件下还原钴离子为钴粉,强碱条件下Co2+发生络合反应,以[Co (OH-)4]2+离子的形式存在,其反应方程式为:

|

(2) |

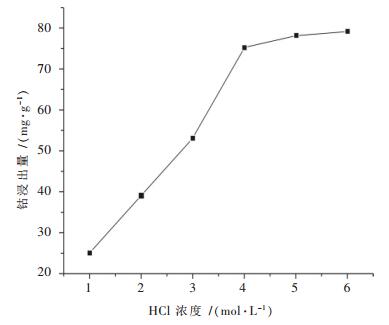

实验是用过0.074 mm分子筛的硬质合金粉作为原料,对盐酸浓度、反应温度、反应时间等因素进行了研究.在反应过程中固液比为1:5 (10 g合金粉:50 mL盐酸溶液).

如图 1, 是盐酸浓度和钴的浸出率之间的关系.可以看出在0~6 mol/L的盐酸浓度范围内,1~4 mol/L时钴的浸出量急剧上升.在5 mol/L的时候基本达到最大钴浸出量.

|

| 图 1 盐酸浓度对Co浸出量的影响 |

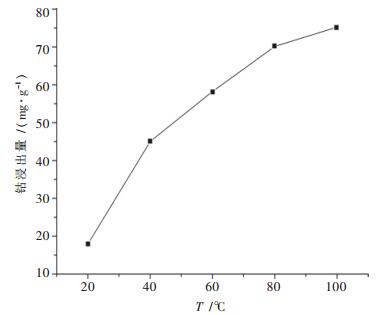

如图 2,可以看出温度对浸出量的影响,温度主要是可以对反应的活化能产生影响,随着温度升高,活化能降低,有助于提高反应速率和钴的浸出量,但温度往往受到溶剂和反应条件的限制.

|

| 图 2 反应温度对Co浸出量的影响 |

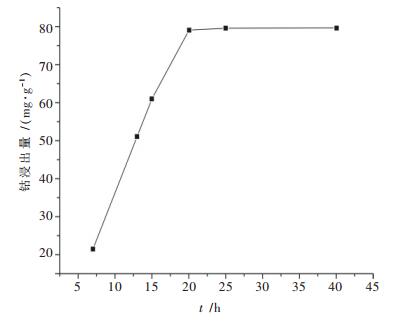

图 3中可以看出在固液比1:5,盐酸浓度5 mol/L,反应温度104 ℃下,钴的浸出量24 h后基本保持不变,是较佳的反应时间.

|

| 图 3 反应时间对Co浸出量的影响 |

最后确定在固液比1:5 (10 g合金粉:50 mL盐酸溶液)情况下,盐酸浓度为5 mol/L,反应温度104 ℃,反应时间24 h是最佳的工艺参数.

将浸出钴液浓缩为1.00 mol/L和浓度为2.5 mol/L的还原剂水合肼反应20~30 min,得到的金属钴粉基本为球形,平均粒径为0.2~0.5 μm.

1.5 空气(或氧气)氧化法该方法实质是利用空气或氧气在高温下将废硬质合金或废钨基合金氧化,有关组成部分如WC、TaC、Co等均转化成相应的氧化物或进而转化为钨酸盐[26].当处理料成分属于特定牌号的合金(如YG类硬质合金或高密度钨基合金)的废料,可利用氧化料易破碎特性磨细后再碳化还原[27-30],直接得到合金粉返回制备相应的合金.

|

(3) |

|

(4) |

该方法工艺及设备都比较简单,能耗低,环境效益好,同时原料不需先破碎,块状料可直接氧化,其不足之处是氧化过程中仅对YG类合金能保证足够的氧化速度,但其他硬质合金氧化速度慢,对原料的适应能力受到限制[31-33].

2 回收技术发展的趋势当前回收废旧硬质合金的方法有很多,既有物理的处理方法,如机械法、锌熔法等;也有化学的方法,如电溶法,酸浸法等;高温热处理如空气氧化法、高温处理细磨法等.各种工艺都有其特点及一定的适用范围.在现有的技术工艺上,未来发展主要呈现以下的态势.

2.1 物理和化学方法相结合化学和物理两种工艺路线各有特点和优势,如果能合理结合两者的优点,应可创造出流程短、能耗小、污染较少、成本低的新工艺,这在当前和今后是研究的主要动向和趋势[34].如前所讲的选择性电化学法就是一个很好的结合,传统的电化学法一般适用于处理含钴量较高(大于8 %)的废硬质合金料.对于含钴量较小(小于8 %)的废硬质合金,如果在电化学工艺开始前将机械破碎工艺嫁接上去,作为工艺的前期处理,其适用范围就更扩大了[35].

2.2 机械法与热处理相结合而关于机械破碎法,如果在进行破碎前,将待破碎物料进行热淬火处理或经高温处理,将会使破碎过程变得容易.例如利用空气氧化法处理硬质合金,其间的碳化钨和钴将会被氧化,并且较之原体积膨胀4~6倍,使得物料变得疏松多孔,这样的方法可极大改善废硬质合金的破碎效果和破碎粒度.生产实践已证明,该法对废硬质合金的回收具有很好的应用效果[36].

3 总结与展望目前,回收废旧硬质合金的方法有很多,主要方法有硝石法、机械破碎法、酸浸法、电化学法、空气氧化法等.每种方法都有相应的优缺点和适用范围,实践证明,将破碎法与热处理工艺相结合、电化学法与破碎工艺相结合的方法,无论从技术路线、节能环保或是成本收益上考虑都将会对废硬质合金的回收效果和经济效益产生积极的推进作用,而通过互相弥补的技术结合的方法也是目前废旧硬质合金回收再生技术发展的主要研究方向.

| [1] | 翟昕, 周长松, 苗新军. 废硬质合金再生利用现状与化学浸出法工艺的发展方向[J]. 中国再生资源, 1993, 5(2): 26–28. |

| [2] | 胡宇杰, 孙培梅, 李洪桂, 等. 废硬质合金的回收再生方法及研究进展[J]. 稀有金属与硬质合金, 2004, 32(3): 53–57. |

| [3] | 祝修盛. 2005年钨矿产开发及矿产品供需形势分析与对策[J]. 中国钨业, 2005, 20(3): 45–50. |

| [4] | 张晓东, 许涛. 废旧钴基合金材料的资源综合利用[J]. 稀土, 2009, 30(2): 98–101. |

| [5] | OakesJJ, 周元杰. 硬质合金和钨重合金的技术发展[J]. 国外难熔金属与硬质材料, 1995, 11(1): 54–63. |

| [6] | 夏文堂. 钨的二次资源及其开发前景[J]. 再生资源研究, 2006(1): 11–17. |

| [7] | 杨召会. 钨市趋于活跃--2003年钨市场评述[J]. 中国钨业, 2004, 19(10): 13–16. |

| [8] | 李洪桂. 稀有金属冶金学[M]. 北京: 冶金工业出版社 , 1990. |

| [9] | 汤青云, 吴永兰, 段冬平, 等. 硝石熔炼法从废顶锤中回收金属钨和钴[J]. 湖南学院学报, 2004(2): 51–53. |

| [10] | 张愈祖, 蔡传算. 含钴硬质合金废料的综合回收[J]. 矿冶工程, 2000, 20(2): 34–36. |

| [11] | 佘振辉. 硬质合金烧结技术的发展[J]. 中国钨业, 1995, 4(7): 26–29. |

| [12] | 吴志坚. 钴粉粒度对超细硬质合金性能的影响[J]. 硬质合金, 2010, 27(5): 287–292. |

| [13] | 汪中玮. 湿磨时间对低钴超细硬质合金硬度和抗弯强度的影响[J]. 粉末冶金技术, 2010, 28(6): 453–457. |

| [14] | 吴子军, 梁小华. 新型破碎法回收料生产硬质合金的工艺探索[J]. 硬质合金, 2004, 12(4): 241–243. |

| [15] | 张继芳, 李思远, 缪华, 等. 硬质合金生产过程中回收料的使用[J]. 硬质合金, 2002, 19. |

| [16] | M Figlarz, F Fievet.Process for the reduction of metallic compounds by polyol, and Metallic powers obtained by this process[P]:USA, US4539041, 1985. |

| [17] | 李洪桂, 羊建高, 李昆. 钨冶金学[M]. 版本. 长沙: 中南大学出版社 , 2010. |

| [18] | 宋晓艳, 魏崇斌, 刘雪梅, 等.一种硬质合金回收及再生方法:中国, 101658940A[P].2010-03-03. |

| [19] | 方兴建.废硬质合金的破碎工艺:中国, 102049521A [P]. 2011-05-11. |

| [20] |

Kojima T, Shimizu T, Sasai R, et al. Recycling process of WC Co cermets by hydrothermal treatment[J].

Journal of Materials Science, 2005(40): 5167–5172. |

| [21] | 柴立元, 钟海云. 电解法回收废旧硬质合金[J]. 稀有金属与硬质合金, 1996(3): 38–42. |

| [22] | 汤青云, 段冬平. 电渗析电溶法处理废硬质合金回收金属钴和碳化钨[J]. 硬质合金, 2000, 17(3): 147–149. |

| [23] | 张立, 陈述, 熊湘君, 等. 电化学回收WC粉末质量控制问题的讨论[J]. 硬质合金, 2006, 23. |

| [24] |

Gao N F, Fumihito L, Ryo S, et al. Resource recovery of WC-Co cermet use hydrothermal oxidation technique[J].

Key Engineer Materials, 2005, 2(3): 1479–1184. |

| [25] | 黄炳光, 谢克难, 解然, 等. 盐酸法处理硬质合金粉双回收Co和WC新工艺研究[J]. 四川有色金属, 2009(2): 30–33. |

| [26] |

He Y H, Chen L B, Huang B Y, et al. Recycling of heavy metal alloy turnings to powder by oxidation -reduction process[J].

International Journal of Refractory Metal and Hard Materials, 2003, 21(5/6): 227–231. |

| [27] | 王玉香, 文小强, 周健. 直接还原碳化法制备超细碳化钨粉的工艺研究[J]. 中国钨业, 2011, 26(6): 39–42. |

| [28] | 张立, 陈述, 黄方杰, 等. 微量钴对无金属粘结相WC硬质合金烧结致密化与WC晶粒生长行为的影响[J]. 硬质合金, 2011, 28(5): 271–275. |

| [29] | 陈慧, 栾道成, 王正云, 等. 抑制剂对超细WC-Co硬质合金性能的影响[J]. 中国钨业, 2011, 26(1): 34–37. |

| [30] | 饶承毅. 不同烧结温度下超细硬质合金烧结体的密度、钴磁和晶粒度[J]. 硬质合金, 2011, 28(3): 143–147. |

| [31] | 蔡丽芳, 张永忠, 席明哲, 等. 原位合成法在材料制备中的应用及进展[J]. 金属热处理, 2005, 30(10): 1–6. |

| [32] |

Viau G, Tongguzzo P, Pierrard A, et al. Heterogeneous nucleation and growth of metal nanoparticles in polyols[J].

Scripta Materialia, 2001, 44(8/9): 2263–2267. |

| [33] | 刘雪梅, 宋晓艳, 魏崇斌, 等. 废旧硬质合金回收制备WC-Co复合粉末新技术[J]. 第十次全国硬质合金学术会议论文集, 2010(1): 125–127. |

| [34] | 孙宝琦. 关于我国废硬质合金回收再生问题的一些看法[J]. 稀有金属与硬质合金, 1998(3): 13. |

| [35] |

Tikkanen M H, Taskinen A, Taskinen P. Characteristic roperties of cobalt powder suitable for hard metal production[J].

Powder Metallurgy, 1975, 18(36): 259–282. DOI: 10.1179/pom.1975.18.36.002. |

| [36] | 唐丹. 关于硬质合金的最新动向---第八届国际钨讨论会[J]. 硬质合金, 2001(1): 60–64. |

2012, Vol. 3

2012, Vol. 3