| 稀土氧化物复合ZrO2陶瓷的制备及应用研究进展 |

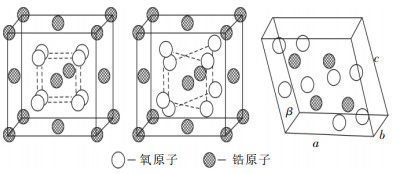

ZrO2陶瓷(Zirconia Ceramics)是一种以ZrO2为主要成分的新型结构陶瓷,具有耐高温、耐腐蚀、耐磨损、高强度等优良的力学性能.陶瓷材料中ZrO2陶瓷韧性最高,与铁及硬质合金相当,应用范围广泛[1].氧化锆晶体有3种结构不同的物相,即单斜相(m-ZrO2)、四方相(t-ZrO2)和立方相(c-ZrO2)(见图 1),分别在1170 ℃、2370 ℃发生物相转变,3种不同物相所得温度不同,易导致其强度和韧性的差异.随着t-ZrO2的增多,材料的相变增韧作用明显; 完全是t-ZrO2时,氧化锆陶瓷材料的断裂韧性最高;c-ZrO2出现后,材料的强度和断裂韧性会减弱.通过控制制备工艺条件,烧结体中的上述3种物相均可保留至室温[2],并具有优异的热学、力学和电学性能.

|

| 图 1 氧化锆立方、四方和单斜的晶胞 |

稀土氧化物与氧化锆陶瓷材料有着较为密切的联系.早在20世纪初稀土氧化物就已被外国研究者加入至陶瓷中进行试验研究,三价稀土的离子半径介于68 pm(Sc3+)与106.1 pm(La3+)之间,与80 pm的Zr4+离子半径相差不超过40 %,几乎全部稀土元素都能与ZrO2形成固溶体,在八重配位(四立和立方)锆离子的位置,使氧化锆物相稳定[3],因此,绝大多数的ZrO2陶瓷中都掺有稀土氧化物.目前稀土氧化物稳定ZrO2的机理还不十分清楚,但普遍认为:因Y3+、Nd3+、Pr3+、La3+、Yb3+等稀土阳离子稳定剂在ZrO2中具有一定的溶解度,能置换出其中的Zr4+,从而形成置换型固溶体,抑制四方晶型(t)→单斜晶型(m)的转变,从而降低氧化锆陶瓷t-m相变的温度,使t-ZrO2亚稳至室温.加入稳定剂的量不同导致所获得氧化锆陶瓷相的组成不同,若使部分t-ZrO2亚稳至室温,就得到部分稳定氧化锆(PSZ);若使t-ZrO2全部亚稳至室温,获得仅含四方氧化锆的多晶体(TZP);若使c-ZrO2亚稳至室温,获得c-ZrO2单相材料,即全稳定氧化锆(FSZ)[4].PSZ和TZP中均含有可相变的四方相,是常用的相变增韧陶瓷.

大量的实践证明[5],稀土氧化物作为稳定剂、烧结助剂、掺杂改性剂加入到不同的陶瓷材料中,可以极大地提高和改善陶瓷材料的强度、韧性,降低其烧结温度,降低生产成本.如氧化钇和氧化铈稳定的氧化锆(YCZ)陶瓷粉末可作为优良的隔热材料,其涂层的抗热震性能和抗高温热腐蚀性能良好,将该材料喷涂在航空发动机的高温部件上,不仅能提高发动机的机械性能,而且可以延长高温部件的使用寿命[6].在氧化钇稳定二氧化锆(YSZ)中添加稀土氧化物(CeO2、Nd2O3、Gd2O3、Er2O3和Yb2O3等),可诱使ZrO2的晶格畸变增大,致使声子(Phonon)的传导平均自由程降低,从而降低热导率[7],提升TBC的隔热性能.

近年来,稀土氧化物复合ZrO2陶瓷的研究方兴未艾.我国陶瓷工业(含玻璃工业)消费稀土量每年有18 %的增长速度,这是与稀土对陶瓷材料性能具有优良的改善作用密不可分的[8].本文简要综述了稀土氧化物(RE2O3)在ZrO2陶瓷材料中的制备及应用研究状况,分析讨论了一些需要解决的问题,并展望了稀土复合氧化锆陶瓷制备技术及未来研究发展趋势.

1 稀土氧化物复合氧化锆陶瓷的应用研究进展 1.1 Y2O3复合ZrO2陶瓷Y2O3稳定ZrO2陶瓷(YSZ)的制备一直是稀土氧化物复合氧化锆陶瓷制备科学中的研究热点. YSZ陶瓷材料展现出的高断裂韧性、良好的微波介电性能、极佳的弯曲性能、优良的隔热和热膨胀特性[9],已广泛应用于轴承、刀具、密封材料、绝热材料、电子材料、生物医学材料等领域.

钇稳定四方氧化锆(Y-TZP)中稳定剂Y2O3的原子分数通常在2 %~3 %. Y-TZP的烧结温度大约在1400~1550 ℃,材料烧结性能好,致密度高,具有优良的常温力学性能[4, 10],抗弯强度通常在1000 MPa以上,最高可达2 GPa,断裂韧度一般在10~15 MPa·m1/2,最高达30 MPa·m1/2. Y-TZP还表现出良好的耐磨耐腐蚀性和生物相容性,被认为是最具发展潜力的陶瓷材料之一,以它为基体已开发出多种多元复合强化氧化锆结构陶瓷材料并应用于实际[10].但是,Y-TZP材料在100~400 ℃的低温区(尤其是含水或潮湿空气环境下)长期使用时,由表及里会发生t-m等温相变,力学性能明显下降,即发生低温性能老化[11]. Lee D Y[12]研究发现,Y-TZP在空气中于250 ℃老化处理1000 h后,约65 %的四方相转变为单斜相,而在180 ℃、0.3 MPa蒸汽条件下仅保持5 h就有87 %的四方相转变为单斜相. Y-TZP的这种低温性能老化现象严重制约着其应用[4],因此研究Y-TZP低温老化机理和如何防止Y-TZP低温老化将逐渐成为今后氧化锆陶瓷材料研究的热点之一.

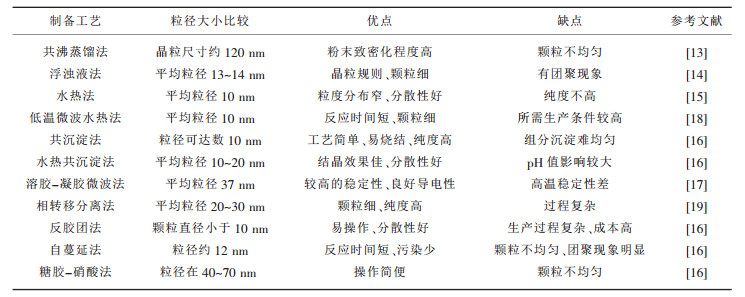

近年来,Y2O3稳定ZrO2陶瓷纳米材料的制备和应用倍受青睐,已报道的制备YSZ纳米粉体的方法有共沸蒸馏法、浮浊液法、水热法、共沉淀法等[13-16],不同制备方法所得Y2O3稳定ZrO2陶瓷粉体粒径大小、优缺点比较如表 1所示.陈改荣等[17]以硬脂酸为分散剂,用溶胶凝胶-微波加热法制备出YSZ纳米粉体,研究发现,高于700 ℃时用微波处理可得到立方相YSZ纳米粉体,粒子分散性好,形貌为椭球体,平均粒径37 nm,有较高的稳定性,良好的导电性.中国科学院新疆理化技术研究所的赵青等[18]利用微波水热合成法在低温水热环境下制备氧化锆材料(ZrO (NO3)2·2H2O、KOH),实验表明微波水热能够在低温(100~120 ℃)用1~5 h合成YSZ材料,不仅缩短了反应时间,还改变了产物组成.但该方法只有在强碱环境下,YSZ才能生成.清华大学尧巍华等[19]采用相转移分离法制备了8 % (摩尔分数)氧化钇稳定的氧化锆(8YSZ)超细粉末,粉末平均粒径小于20~30 nm,纯度高(Cl含量14.14×10-6).

| 表1 不同制备方法的Y2O3稳定ZrO2陶瓷的粒径、优缺点比较 |

|

| 点击放大 |

现在已知的Y2O3稳定ZrO2陶瓷纳米粉体的制备方法很多,但要想获得组分均匀、颗粒细、粒径分布窄、比表面积大、无团聚、不易老化的理想粉体依然十分困难.尤为重要的是,虽然可以制备出特性较好的高质量纳米粉体,但由于其工业成本往往比较高,严重制约着其实际应用[16].

1.2 CeO2复合ZrO2陶瓷CeO2材料与其他稀土材料相比,其价格较低,应用范围广泛,与其它稀土氧化物相比,它能在更宽的范围内与氧化锆形成四方相固溶区,是一种较理想的ZrO2稳定剂.在部分稳定的氧化锆四方晶系陶瓷中加入氧化铈可降低ZrO2的马氏体相变温度,使四方相稳定.在固溶范围内与Y2O3稳定剂相比,可使ZrO2陶瓷的t-m开始相变温度大大降低,如20 Ce-TZP (Ce的原子分数20 %)的相变温度可降至25 ℃以下,远小于3.5Y-TZP的相变温度(560 ℃左右)[4],在性能方面与Y-TZP相比,Ce-TZP具有较高的断裂韧度和良好的抗低温水热老化性能,但硬度和强度较低[20]. Ce-TZP材料不适宜在还原气氛下烧结,易造成晶粒粗大.

戴斌煜等[21]在纯氧化锆(质量分数96 %)中掺入3 % MgO+1 %富氧化铈稀土制得泡沫陶瓷样品,其分析结果表明:富铈稀土复合ZrO2陶瓷具有很好的耐高温性能.立方相、四方相的稳定量分别可达到39.1 %、25.4 %,而由于四价铈离子与四价锆离子的半径接近,CeO2在ZrO2中固溶度较大,从而也会对氧化锆陶瓷的烧结起一定的促进作用.常温下,在含氧化铈的氧化锆陶瓷中加入一定量的HfO2(二氧化铪)相对韧性会更好.袁正希[22]采用表面改性技术在水-乙醇溶剂(体积比2:1)中,以干燥的Ce (NO3)3·6H2O、Al (NO3)3·9H2O和单斜相二氧化锆粉体(粒度50~100 nm)为试剂原料组成的悬浮液,经800 ℃高温热分解,制备出粒度小于100 nm的Al2O3掺杂、CeO2包覆单斜相二氧化锆复合粉体,在常温和高温下均可烧结成致密化且韧性极高的铈稳定四方相氧化锆多晶体(Ce-TZP)陶瓷材料.郑育英等[23]采用水热法在200 ℃、pH值约为10的溶液中恒温2 h,制备出粒子均匀、分布范围窄,平均粒径小于10 nm铈锆系列复合氧化物陶瓷粉体. Fornasiero P等[24]采用高温焙烧法、冯长根等[25]采用溶胶-凝胶法、谢丽英[26]采用共沉淀法、郑育英等[27]采用固相反应法制备了颗粒均匀、分散性好、平均粒径小、分布范围窄的纳米铈锆复合氧化物[28].

富铈稀土矿产资源丰富,价格便宜,CeO2复合ZrO2陶瓷的研究引起了越来越多科学工作者的广泛重视.将研究成果扩大化、产业化、工业化也是许多研究者的工作目标.

1.3 Nd2O3复合ZrO2陶瓷为了研发新型热障涂层材料在提高热障涂层使用温度的同时增强其抗氧化性并延长使用寿命[29-31],S·Lutique等[32]利用溶胶-凝胶的方法制得了具有烧绿石结构的Nd2Zr2O7粉体陶瓷,粉末的导热系数约为1.33 W·m-1·K-1,而目前常用的YSZ的导热系数约为2.5 W·m-1·K-1.周宏明等[33]采用化学沉淀法获得的CeO2-Nd2O3-ZrO2(NCZ)材料,在1200~1300 ℃间没有相的改变,所得NCZ材料的热膨胀系数稍高于(8 wt%) YSZ材料,热导率也远低于YSZ热障材料,这也说明CeO2-Nd2O3-ZrO2(NCZ)材料有望成为一种极佳的热障涂层材料.目前,国内外有关Nd2O3复合ZrO2陶瓷的研究相对较少,今后的研究前景广阔.

1.4 Pr2O3\Pr6O11复合ZrO2陶瓷口腔氧化锆生物材料,不仅要考虑其硬度、机械强度、韧性、化学稳定性,往往还注重色泽度和美观度.王德平等[34]探讨了稀土氧化物(Pr2O3)的掺入对氧化锆陶瓷材料的烧结性能、力学和材料性能,以及对其化学稳定性的影响.在1500 ℃下,恒温烧结3 h掺有一定量Pr2O3的ZrO2粉体,其结果表明,在氧化锆陶瓷中添加微量的Pr2O3可得到自然齿色且具有高强度和较好化学稳定性的生物陶瓷粉体.黄慧等[35]以纳米粉体3Y-TZP、纯度大于99.9 %稀土氧化物氧化铒(Er2O3)、氧化镨(Pr6O11)、氧化铈(CeO2)为原料,研究了着色剂的加入对3Y-TZP粉末烧结性能及机械性能的影响,通过相应分析(TEM和XRD)可知Er2O3使3Y-TZP陶瓷着红色,Pr6O11和CeO2使3Y-TZP陶瓷着黄色,3种稀土氧化物加入后3Y-TZP陶瓷的明度几乎不变化,但均降低了该陶瓷的弯曲强度.

1.5 La2O3复合ZrO2陶瓷为了研究氧化镧复合氧化锆陶瓷的材料性能,刘树信等[36]以Zr (NO3)4·3H2O、La (NO3)3·6H2O、柠檬酸[C6H8O7·H2O]为试剂,经煅烧得到锆酸镧复合材料,结果显示La很难进入ZrO2的晶格体系中,但当La2Zr2O7相较多时可实现对氧化锆结构的稳定. K Koteswara Rao等[37]采用溶胶-凝胶法制得La2Zr2O7纳米粉体,通过对其性能进行表征和测试发现,在500 ℃及高于800 ℃时,随着烧结温度的提高,粉体的粒度也逐渐增大. Yuping Tong等[38]通过硬脂酸溶液燃烧法获得了具有烧绿石结构的立方相La2Zr2O7材料,最佳烧结温度为900 ℃,此时,完全是立方相.王暻等[39]采用化学共沉淀法,分别用草酸铵和氨水作沉淀剂,均可制备出具有烧绿石结构的单相La2Zr2O7粉末,但草酸铵法获得单相组分La2Zr2O7的煅烧条件至少要1450 ℃,保温2.5 h,煅烧温度比氨水法高650 ℃.沉淀剂对反应过程和反应机理会产生显著影响,氢氧化物前驱体在400~750 ℃煅烧时,先分解得到无定形复合氧化物,然后在800 ℃下发生晶化反应直接得到La2Zr2O7晶体;草酸盐前驱体在400~650 ℃煅烧时,先分解得到氧化镧、氧化锆的混合物,再通过固相反应合成La2Zr2O7;晶体前驱体中镧离子、锆离子的分布不均匀是造成以上差异的主要因素.

高旭芳等[40]采用高温固相法以La2O3、ZrO2、TiO2和BaCO3为原料,制备了Ba4La9.33(Ti0.95Zr0.05)18O54陶瓷,主晶相不受预焙烧温度的影响,但会对陶瓷的介电性能和显微结构产生较大影响,最佳预焙烧温度为1200 ℃,1400 ℃时的陶瓷微波介电性能最好.但氧化镧复合氧化锆材料的高温热稳定性不佳,1400 ℃时随着保温时间的增长稳定性会逐渐减弱.

1.6 Yb2O3复合ZrO2陶瓷Gonzalez M等[41]最先研究了Yb2O3-ZrO2系统的固相反应及相平衡,得出的Yb2O3-ZrO2的相图和Y2O3-ZrO2的相图很相近,并且指出在高于ZrO2相变温度点处存在一个四方ZrO2单相区,对应的Yb2O3的溶解度为0~3 %.李包顺等[42]对热压Yb-TZP材料进行了研究,用四点抗弯法测得材料抗弯强度为1.41 GPa,断裂韧性为9.6 MPa·m1/2,性能优良.苏雪筠等[43]对一系列稀土氧化物稳定的氧化锆材料进行研究,认为除了比较成熟的Y-TZP、Ce-TZP外,Yb-TZP也是比较有前景的材料. Susumu Nakayama[44]则研究比较了Yb2O3和Y2O3对ZrO2力学性能的影响,表明相同含量的Yb2O3,可以明显提高ZrO2的强度.目前,有关氧化镱对氧化锆的单独稳定作用及与常用稳定剂的复合稳定效果,尚欠系统的研究.

1.7 Sm2O3复合ZrO2陶瓷Li Yingwei等[45]探讨了Sm2O3对烧结性能的影响,ZrO2中掺入适量的Sm2O3,可使Sm2O3-ZrO2烧结体的孔隙度和孔隙尺寸都比纯ZrO2小,且随着Sm2O3加入量的增多而减小;同时,晶相向亚稳相转变,颗粒大小也随Sm2O3量的增多而变细.低价的Sm3+引入ZrO2晶格,为了平衡电中性,大量的氧空位形成;氧空位和纳米小尺寸效应一起,使表面能急剧增加,从而降低晶粒生长活化能[46],根据GRIGC机制,改变晶粒取向,生长出纳米晶.叶树人等[47]以3 %Y2O3(质量分数)稳定的氧化锆ZrO2(3Y)纳米粉末为主体,掺杂纳米Sm2O3,作为第三组元单轴成型,分别在1200 ℃和1300 ℃下常压烧结2 h,对所得到表面平整、光滑、无裂痕的陶瓷体样品的致密度、相组成和电导率等性能进行了研究发现,随着Sm2O3掺入量增大,四方相ZrO2(3Y)的晶相会向立方相转变,掺杂量大于5 %时,完全转变为立方相. ZrO2(3Y)烧结样品电导率随Sm2O3掺杂量增加先出现小幅下降而后升高[48],在1000 ℃时,掺杂5.0 %Sm2O3、1300 ℃烧结2 h样品有最大电导率5.2×10-2 S/cm,高于相同条件下ZrO2(8Y)的电导率(3.1×10-2 S/cm).

1.8 多元稀土复合ZrO2陶瓷多种稀土氧化物复合的ZrO2陶瓷能在一定程度上弥补单一稀土复合的一些缺憾.近些年,许多国内外的专家学者在氧化钇稳定的氧化锆的研究基础上[38],对多元稀土复合稳定的RE2O3-Y2O3-ZrO2(RE=Yb,Gd,Sc,Sm,Nd,La)体系进行了大量的研究[49-52].为了降低YSZ材料的热导率,有学者[53-55]在钇稳定的氧化锆材料中加入Er2O3、Nd2O3、Gd2O3、Yb2O3和CeO2,得到的热导率最低值可达到1.0 W·m-1·K-1远小于YSZ的热导率(1.6~2.2 W·m-1·K-1).高燕等[56]探讨了稀土氧化物作为着色剂对四方相氧化锆陶瓷机械性能的影响,采用粉体掺杂法在四方多晶氧化锆陶瓷中加入Er2O3、CeO2、Pr6O11、MnO2,研究表明,稀土氧化物作为着色剂掺杂到四方多晶ZrO2陶瓷中,有良好的断裂韧性和较高的维氏硬度,多元稀土复合氧化锆陶瓷的高温热稳定性优良.

将一定量的CeO2掺入Y-TZP中,利用Ce-TZP良好的抗低温水热腐蚀性能,可以有效地抑制低温老化现象[57],已经作为提高Y-TZP低温稳定性的重要方法之一.早期一些学者的研究表明[58-59],至少需要加入l1.2 %(摩尔分数)的CeO2,2Y-TZP在沸腾的水中性能老化现象才会消失,而3Y-TZP只需要7.3 %的CeO2,添加的CeO2量与晶粒尺寸有关. Jansen等[60]研究CeO2对Y-TZP的磨损老化性能影响时,发现CeO2不仅可以抑制磨损中相变的发生,而且能抑制Y-TZP的低温老化.目前有关CeO2抑制Y-TZP低温老化的机理还有待深入研究;另一方面,向Ce-TZP中加入少量Y2O3,可提高材料的烧结致密度、细化晶粒并提高其硬度,但往往使韧度下降[61].

Susumu[44]还研究了La2O3对Y-TZP的稳定作用,表明向2.6Y-TZP中添加0.3~0.5 La2O3(摩尔分数),在保持2.6Y-TZP弹性模量不变的前提下,有效地抑制250 ℃下的性能老化.为了进一步提高热障涂层的热稳定性,Matsumot[62]等经过一定的研究发现在4 %(摩尔含量) Y2O3-ZrO2涂层中加入适当的La2O3可使其稳定性得到显著提高.刘怀菲[63]等采用反向化学沉淀法将ZrOCl2·8H2O、La2O3和Y2O3分别溶于浓盐酸配成盐溶液,以1.8 wt%La2O3-7.8 wt%Y2O3-ZrO2的比例量取混合均匀后滴入氨水中,经过滤、研磨、焙烧得到的La2O3-Y2O3-ZrO2(LaYSZ)原始复合粉末,在常温下呈四方相氧化锆结构,在高温热处理后粉体流动性好,可用于等离子喷涂,而该粉末在1300 ℃下保温100 h后仍是四方晶型ZrO2结构,表明氧化镧的加入使Y2O3-ZrO2材料具有更高的相稳定性.周伍喜等[64]采用反向共沉淀法,制备出0.6 %La2O3-4.473 %Y2O3-ZrO2(LaYSZ)复合纳米陶瓷粉末,以醇水为溶剂时,可得到粒径约为15 nm的LaYSZ粉末,粉体基本不团聚;以水为溶剂时,可得到粒径约为100 nm的LaYSZ粉末,团聚严重.

叶树人等[65]研究比较了Gd2O3的掺杂对四方相和立方相陶瓷性能的影响,研究表明,随着Gd2O3的掺入,3YSZ烧结样品晶相发生t→c转变,8YSZ陶瓷样品晶相未发生改变.少量的Gd2O3(摩尔分数 < 1 %)对两陶瓷样品的致密度影响不大;随着掺入量的增多,致密度逐渐下降.复合掺杂Y2O3和Gd2O3的ZrO2固体氧离子导体的电导率明显优于Y2O3稳定的ZrO2固体氧离子导体,当Y2O3和Gd2O3与ZrO2的摩尔比之和为8 %~9%时,样品电导率最大,原因是加入Gd3+离子后[66-68],使电导活化能增大,且大尺寸的阳离子改变晶体中氧离子迁移通道的尺寸和形状,有利于氧离子迁移;另一方面,Gd2O3稳定的ZrO2热导性不如YSZ材料的,原因可能是烧结和隔离的四方相引起,不过还需要进一步研究.多元稀土复合ZrO2陶瓷所得不同复合物间的性能比较如表 2.

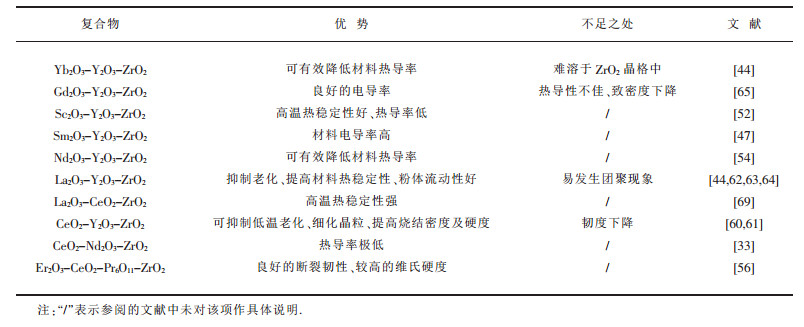

| 表2 多元稀土复合ZrO2陶瓷的性能比较 |

|

| 点击放大 |

稀土氧化物的复合稳定作用在改善氧化锆陶瓷的诸多性能的同时(如烧结和力学性能),也使材料的组成和结构复杂化,从而引发了许多新的问题[4],如复合物协同作用机理不明;复合稀土掺入量大小对氧化锆材料力学性能(包括常温和高温)、抗低温老化、烧结性能等的影响等,这些都将成为稀土氧化物复合氧化锆陶瓷的今后研究的主要内容.

2 稀土氧化物复合氧化锆陶瓷的研究展望近年来,利用稀土元素开发的各种新型陶瓷材料正在发挥着重要作用,我国的稀土资源得天独厚,具有很大的应用提升空间,随着稀土掺杂新型陶瓷材料的不断出现,应用前景和市场提升空间很大.目前对于稀土复合ZrO2陶瓷的制备,其制备工艺多种多样,所得粉体的综合性能也较优,但要获得工艺简单、易行、生产周期短、成本较低且适合工业化大规模生产的制备优良稀土复合ZrO2陶瓷粉体的工艺依然十分困难,故今后的研究仍将主要集中在以下几个方面.

(1)加强稀土氧化物掺杂对陶瓷性能影响的机理研究,包括促进烧结、改善陶瓷微观结构、掺杂改性作用(稳定剂)等研究,来指导新型稀土氧化物掺杂陶瓷的研究开发,有效提升稀土氧化物在先进陶瓷材料中的应用价值,使其在陶瓷行业中发挥更大的作用;

(2)运用多种工艺结合等方法制备高质量的稀土复合ZrO2陶瓷粉体:高纯度、化学成分均匀、粒径小、分布范围窄、无团聚现象、相变稳定,以及能满足一些特殊用途的稀土稳定氧化锆材料(军工、航天航空等);并寻找能够有效地解决粉体团聚问题与工艺成本之间的矛盾且可人为控制粒子大小和形状的新方法;

(3)进一步完善和发展纳米陶瓷材料的性能测试和表征手段等;探索工艺简单、生产周期短、产品质量高,最终能工业化大规模生产稀土氧化锆陶瓷制备方法.

中国稀土资源丰富、品种较多,应进一步拓宽稀土元素的应用领域,充分发挥稀土资源的优势,尤其是一些较为丰富的稀土资源(La、Ce、Gd、Sm等),从而更好地平衡稀土资源的使用. ZrO2陶瓷技术的发展日新月异,制备出具有更多优良性能的稀土氧化物复合氧化锆陶瓷有待于科研工作者的进一步研发.

| [1] | 刘光华. 稀土材料学[M]. 北京: 化学工业出版社 , 2007. |

| [2] | 周泽华, 丁培道, 陈蓓, 等. 相含量的变化对氧化锆陶瓷性能的影响[J]. 材料热处理学报, 2002, 23(1): 43–45. |

| [3] | 张长瑞, 郝元恺. 陶瓷基复合材料--原理、工艺、性能与设计[M]. 长沙: 国防科技大学出版社 , 2001: 613. |

| [4] | 孙静, 黄传真, 刘含莲, 等. 稳定氧化锆陶瓷的研究现状[J]. 机械工程材料, 2005, 29(8): 1–3. |

| [5] | 唐志阳. 稀土氧化物在陶瓷中的应用[J]. 山东陶瓷, 2005, 28(2): 16–19. |

| [6] | 李报厚, 张登君, 张冠东, 等. 氧化钇和氧化铈稳定氧化锆空心球形陶瓷粉末的研制[J]. 功能材料, 1997, 28(5): 518–521. |

| [7] |

Zhang D, Wang L, Guo H, et al. Thermophysical properties of multiple rare earth oxide co-doped zirconia-based ceramic materials[J].

Acta Materiae Compositae Sinica, 2011, 28(2): 179–184. |

| [8] | 付鹏, 徐志军, 初瑞清, 等. 稀土氧化物在陶瓷材料中应用的研究现状及发展前景[J]. 陶瓷, 2008, 12(7): 7–10. |

| [9] |

Li P, Luo F, Wang X, et al. Effect of Y2O3 content on microwave dielectric properties of zirconia ceramics[J].

Rare Metal Materials and Engineering, 2007, 36(3): 623–626. |

| [10] | 金志浩, 高积强, 乔冠军. 工程陶瓷材料[M]. 西安: 西安交通大学出版社 , 2000: 385. |

| [11] | 梁小平, 杨正方, 袁启明, 等. Y-TZP特性的研究进展[J]. 硅酸盐通报, 2003, 3: 62–67. |

| [12] |

Lee D Y, Kim D J, Jang J W, et al. Phase stability of (Y, NB)-TZP/A12O3 composites under low temperature hydrothermal conditions[J].

Materials Letters, 1999, 39: 221–226. DOI: 10.1016/S0167-577X(99)00010-5. |

| [13] | 仇海波, 高濂, 冯楚德, 等. 纳米氧化锆粉体的共沸蒸馏法制备及研究[J]. 无机材料学报, 1994, 9(3): 365–369. |

| [14] | 高濂, 乔海潮. 孔浊液法制备超细氧化锆粉体[J]. 无机材料学报, 1994, 9(2): 217–220. |

| [15] |

Moldovan D, Yamakov V, Wolf D, et al. Scaling behavior of grain-rotation-induced-grain growth[J].

Physical Review Letters, 2002, 89(20): 206101–206103. DOI: 10.1103/PhysRevLett.89.206101. |

| [16] | 王洪升, 王贵, 张景德, 等. 钇稳定氧化锆纳米粉体制备技术研究进展[J]. 硅酸盐通报, 2006, 25(6): 117–122. |

| [17] | 陈改荣, 徐绍红, 苗郁. 溶胶凝胶-微波加热技术制备Y2O3稳定ZrO2纳米粉体研究[J]. 功能材料, 2003, 2(34): 666–669. |

| [18] | 赵青, 杨阳, 孙永欣, 等. 低温微波水热法制备氧化钇稳定氧化锆[J]. 微纳电子技术, 2007, 7: 79–86. |

| [19] | 尧巍华, 唐子龙, 罗绍华, 等. 相转移分离法制备氧化钇稳定的氧化锆超细粉末[J]. 稀有金属材料与工程, 2003, 32(8): 665–669. |

| [20] | 杨式刚, 陈楷. 氧化铈稳定氧化锆四方多晶体的制备及其力学性能研究[J]. 硅酸盐学报, 1989, 17(6): 514–521. |

| [21] | 戴斌煜, 陈同彩, 商景利, 等. 氧化镁和氧化铈复合部分稳定氧化锆泡沫陶瓷的显微结构[J]. 硅酸盐学报, 2007, 35(2): 192–197. |

| [22] | 袁正希. 用悬浮液干燥法制备CeO2包覆ZrO2的粉体[J]. 电子科技大学学报, 2000, 29(6): 613–616. |

| [23] | 郑育英, 黄慧民, 邓淑华, 等. 水热法制备高纯超细CeO2-ZrO2复合氧化物[J]. 无机化学学报, 2005, 21(8): 1227–1230. |

| [24] |

Fornasiero P, Dimonte R, Rao G R. Rh-loaded CeO2-ZrO2 solid-solutions as highly efficient oxygen exchangers: dependence of the reduction behavior and the oxygen storage capacity on the structural-properties[J].

Journal of Catalysis, 1995, 151: 168–177. DOI: 10.1006/jcat.1995.1019. |

| [25] | 冯长根, 张江山, 王亚军. 低温合成纳米级固溶体Ce1-xZrxO2的研究[J]. 硅酸盐学报, 2004, 32(4): 502–506. |

| [26] | 谢丽英, 魏诸钧, 徐秀芝. 无团聚ZrO2-CeO2超细粉末的研究[J]. 稀土, 1996, 17(4): 24–29. |

| [27] | 郑育英, 黄慧民, 邓淑华, 等. 固相反应法制备纳米铈锆复合氧化物[J]. 化工新型材料, 2005, 33(7): 13–15. |

| [28] | 王焕英, 张萍, 国占生, 等. 纳米氧化锆复合陶瓷粉体的制备及应用研究进展[J]. 人工晶体学报, 2007, 36(1): 161–165. |

| [29] |

Wu J, Wei X, Padture N P, et al. Low-thermal-conductivity rare-earth zirconates for potential thermal-barrier-coating applications[J].

Journal of the American Ceramic Society, 2002, 85(12): 3031. |

| [30] |

Dietrich M, Vassen R, Stover D. LaYbO3, a candidate for thermal barrier coating materials[J].

Ceramic Engineering and Science Proceedings, 2003, 24(3): 637. |

| [31] |

David R C. Materials selection guidelines for low thermal conductivity thermal barrier coatings[J].

Surface and Coatings Technology, 2003, 163. |

| [32] |

Lutique S, Javorsky P, Konings R J M, et al. Low temperature heat capacity of Nd2Zr2O7 pyrochlore[J].

The Journal of Chemical Thermodynamics, 2003, 35: 955. DOI: 10.1016/S0021-9614(03)00040-5. |

| [33] |

Zhou H, Yi D. Preparation and thermophysical properties of Nd2O3-CeO2-ZrO2 ceramic powder used for thermal barrier coating[J].

Journal of Inorganic Materials, 2008, 23. |

| [34] | 王德平, 黄日旵. 着色剂Pr2O3对ZrO2陶瓷性能的影响[J]. 建筑材料学报, 1999, 2(4): 329–333. |

| [35] | 黄慧, 张富强, 孙静, 等. 三种稀土氧化物着色剂对氧化钇稳定的四方多晶氧化锆陶瓷性能的影响[J]. 中华口腔医学杂志, 2006, 41(6): 327–330. |

| [36] | 刘树信, 王海滨. 稀土镧添加氧化锆的合成与物相分析研究[J]. 无机盐工业, 2011, 43(12): 26–28. |

| [37] |

Rao K K, Banu T, Vithal M, et al. Preparation and characterization of bulk and nano particles of La2Zr2O7 and Nd2Zr2O7 by sol-gel method[J].

Materials Letters, 2002, 54: 205–210. DOI: 10.1016/S0167-577X(01)00564-X. |

| [38] |

Tong Y, Wan Y, Yu Z, et al. Preparation and characterization of pyrochlore La2Zr2O7 nanocrystals by stearic acid method[J].

Materials Letters, 2008, 62: 889–891. DOI: 10.1016/j.matlet.2007.07.005. |

| [39] | 王璩, 白书欣, 张长瑞. 沉淀剂对La2Zr2O7制备过程的影响[J]. 材料工程, 2010(3): 22–24. |

| [40] | 高旭芳, 丘泰. ZrO2掺杂BaO. La2O3. TiO2陶瓷预烧温度研究[J]. 电子元件与材料, 2010, 29(2): 31–33. |

| [41] |

Gonzalez M, Moure C, Jurado J R, et al. Solid-state reaction, microstructure and phase relations in the ZrO2-rich region of the ZrO2-Yb2O3 system[J].

Journal of Materials Science, 1993, 28: 3451–3456. DOI: 10.1007/BF01159821. |

| [42] | 李包顺, 杨斌, 陈一苇, 等. 热压Yb-TZP材料在断裂过程中的相变及其力学性能[J]. 硅酸盐学报, 1989, 17(5): 406–411. |

| [43] | 苏雪筠, 吕明, 陈楷. Yb2O3、A12O3、TiO2对Yb-TZP材料性能的影响[J]. 华南理工大学学报:自然科学版, 2001, 29(3): 67–70. |

| [44] |

Nakayama S, Imai S, Sakamoto M. Effect of La2O3 addition on thermal-stability of Y-TZP[J].

Journal of Materials Science Letters, 1999, 18: 1339–1341. DOI: 10.1023/A:1006686332444. |

| [45] |

Li Y, He D, Zhu Z, et al. Properties of Sm203-ZrO2 composite oxides and their catalytic performance in isosynthesis[J].

Applied Catalysis A: General, 2007: 119–127. |

| [46] |

Chen G, Yin S, Wang P, et al. Effect of nanocrystallite structure on the lower activation energy for Sm203 doped ZrO2[J].

Journal of Molecular Structure, 2004, 703: 19–23. DOI: 10.1016/j.molstruc.2004.05.010. |

| [47] | 叶树人, 劳令耳. 掺纳米Sm203的ZrO2(3Y)固体电解质的密度、晶相和电性能[J]. 贵州工业大学学报:自然科学版, 2005, 34(3): 8–11. |

| [48] | 陈黎亮, 贾成厂. 各种添加剂对ZrO2性能的影响[J]. 粉末冶金技术, 2008, 26(2): 138–144. |

| [49] |

Pitek F M, Levi C G. Opportunities for TBCs in the ZrO2-YO1.5-TaO2.5 system[J].

Surface and Coatings Technology, 2007, 201(12): 6044–6050. DOI: 10.1016/j.surfcoat.2006.11.011. |

| [50] |

Jones R L, Reidy R F, Mess D. Scandia, yttria-stabilized zirconia for thermal barrier coatings[J].

Surface and Coatings Technology, 1996, 82(1/2): 70–86. |

| [51] |

Rahaman M N, Gross G R, Dutton R E, et al. Phase stability, sintering, and thermal conductivity of plasma-sprayed ZrO2-Gd2O3 compositions for potential thermal barrier coating applications[J].

Acta Materialia, 2006, 54(6): 1615–1621. DOI: 10.1016/j.actamat.2005.11.033. |

| [52] |

Ji X, Gong S, Xu H, et al. Influence of rare earth elements additions in YSZ ceramic coatings of thermal barrier coatings on lattice. distortion[J].

Acta Aeronautica Et Astronautica Sinica, 2007, 28(1): 196–200. |

| [53] |

Nicholls J R, Lawson K J. Methods to reduce the thermal conductivity of EB PVD TBCs[J].

Surface and Coatings Technology, 2002, 151/152: 383–391. DOI: 10.1016/S0257-8972(01)01651-6. |

| [54] |

Kan Y, Li S, Wang P, et al. Preparation and conductivity of Yb2O3-Y2O3 and Gd2O3-Y2O3 co-doped zirconia ceramics[J].

Solid State Ionics, 2008, 179: 1531–1534. DOI: 10.1016/j.ssi.2008.03.003. |

| [55] | 宫文彪, 白晶, 刘威, 等. 掺杂纳米CeO2对ZrO2-2Y2O3热障涂层隔热性能的影响[J]. 复合材料学报, 2009, 26(1): 96–102. |

| [56] | 高燕, 张富强, 高建华. 稀土氧化物着色牙色四方多晶氧化锆陶瓷的机械性能研究[J]. 华西口腔医学杂志, 2012, 30(1): 73–76. |

| [57] | 尹邦跃, 王零森, 林健凉, 等. YCe-TZP陶瓷的低温时效[J]. 中南工业大学学报:自然科学版, 2000, 31(4): 335–338. |

| [58] |

Sato T, Shimada M. Control of the tetragonal-to-monoclinic phase transformation yttria partially stabilized zirconia in hot water[J].

Journal of Materials Science, 1985, 20: 3988–3992. DOI: 10.1007/BF00552389. |

| [59] |

Boutz M M R, Winnubst W J A, Langerak B V, et al. The effect of ceria co-doping on chemical and fracture toughness of Y-TZP[J].

Journal of Materials Science, 1995, 30: 1854–1862. DOI: 10.1007/BF00351622. |

| [60] |

Jansen S R, Winnubst A J A. Effects of grain size and ceria addition on aging behaviour and tribological properties of Y-TZP ceramics[J].

Journal of the European Ceramic Society, 1998, 18: 557–563. DOI: 10.1016/S0955-2219(97)00153-2. |

| [61] |

Duh J, Dai H. Sintering, microstructure, hardness and fracture toughness behavior of Y2O3-CeO2-ZrO2[J].

Journal of the American Ceramic Society, 1988, 71(10): 813–819. DOI: 10.1111/jace.1988.71.issue-10. |

| [62] |

Matsumoto M, Aoyama K, Matsubara H, et al. Thermal conductivity and phase stability of plasma sprayed ZrO2-Y2O3-La2O3 coatings[J].

Surface and Coating Technology, 2005, 194(1): 31–35. DOI: 10.1016/j.surfcoat.2004.04.078. |

| [63] | 刘怀菲, 李松林, 李其连, 等. 热障涂层用La2O3、Y2O3共掺杂ZrO2陶瓷粉末的制备及其相稳定性[J]. 无机材料学报, 2009, 24(6): 1226–1230. |

| [64] | 周伍喜, 李松林, 刘鹤安, 等. La2O3-Y2O3-ZrO2低团聚纳米复合陶瓷粉末的制备[J]. 中南大学学报:自然科学版, 2011, 42(4): 934–939. |

| [65] | 叶树人, 劳令耳. ZrO2基固体氧离子导体的Y2O3、Gd2O3复合掺杂[J]. 贵州工业大学学报:自然科学版, 2005, 34(5): 1–4. |

| [66] |

Dutta S, Bhattacharya S, Agrawal D C. Electrical properties of ZrO2-Gd2O3 ceramics[J].

Materials Science and Engineering B, 2003, 100: 191–198. DOI: 10.1016/S0921-5107(03)00105-3. |

| [67] |

Boule H F, Djurado E. Dopant size effect on structural and transport properties of nanometric and single-phase TZP[J].

Solid State Ionics, 2002(146): 154–155. |

| [68] |

Mohamed R N, Jacob G R, Rollie D E, et al. Phase stability, sintering, and thermal conductivity of plasma sprayed ZrO2-Gd2O3 compositions for potential thermal barrier coating applications[J].

Acta Materialia, 2006: 1615–1621. |

| [69] |

Xu Z, He L, Mu R, et al. Thermal cycling behavior of YSZ and La2(Zr0.7 Ce0.3)2O7 as double-ceramic-layer systems EB-PVD TBCs[J].

Journal of Alloys and Compounds, 2012, 525(5): 87–96. |

2012, Vol. 3

2012, Vol. 3