| 某微细粒难选铁矿选矿试验研究 |

目前,随着钢铁工业的飞速发展和钢铁价格的上涨,富铁矿和易选的贫铁矿日益枯竭,赤铁矿、假象赤铁矿、菱铁矿等弱磁性铁矿的开发显得尤为重要[1].弱磁性铁矿嵌布粒度细,极易泥化需要细磨才能单体解离,直接导致了分选的困难,传统的重、磁、浮等常规选矿工艺很难取得好的指标[2-3].而选择性絮凝分选能很好得解决矿泥的影响[4],联合反浮选提铁降硅工艺,在许多矿山得到成功应用[5-7].针对某微细粒铁矿石,采用选择性絮凝脱泥-阳离子反浮选流程,获得了品位59.67 %,回收率78.84 %的铁精矿.

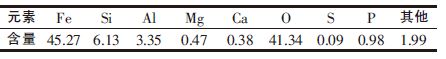

1 矿石性质该矿矿物组成较简单,金属矿物以假象赤铁矿为主,还含有部分赤铁矿、磁铁矿和云母赤铁矿,脉石矿物主要为石英和少量的含铁粘土矿物.铁矿物结构构造复杂,主要呈结核状、肾状、鲕状、浸染状等形态.原矿多元素分析及铁物相分析见表 1、表 2.

| 表1 原矿多元素分析结果/% |

|

| 点击放大 |

| 表2 原矿铁物相分析结果/% |

|

| 点击放大 |

从表 1、表 2 可知,该矿属于氧化矿,赤铁矿含量达75.3 %,磁性铁占22.51 %.

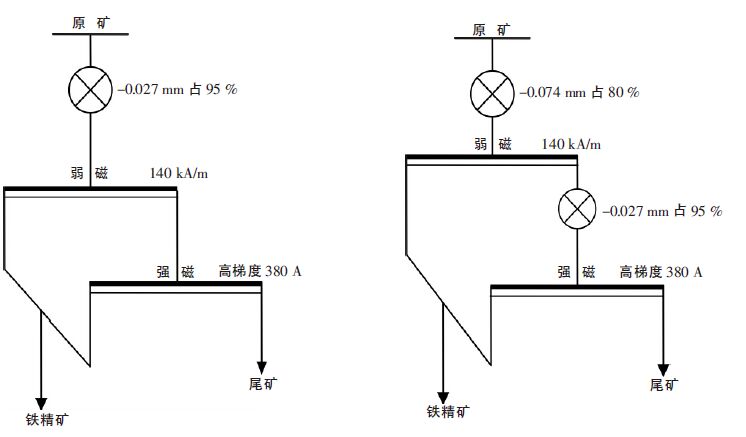

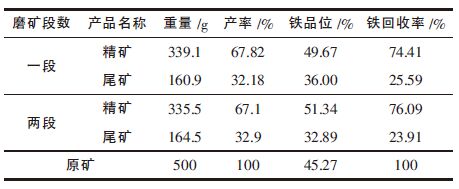

2 选别方案试验 2.1 磁选试验该矿强磁性的磁铁矿约占22.5 %,大部分是弱磁性的赤铁矿,因此可考虑用弱磁和强磁回收.由于该矿嵌布粒度细,不易单体解离,磨矿细度要求达到-0.027 mm 占90 %以上.针对这一特点,做了一段磨矿和阶段磨矿磁选试验[8],流程如图 1.磁选结果如表 3 所示.

|

| 图 1 磁选试验流程 |

| 表3 磁选试验结果 |

|

| 点击放大 |

由表 3 可知,无论采用几段磨矿,铁品位都不够理想,表明该矿用单一磁选很难达到较好的指标.其原因可能是矿石嵌布粒度细,结构复杂,使得部分铁矿损失在尾矿中.

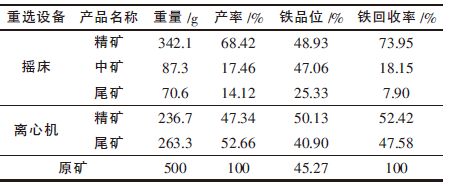

2.2 重选试验原矿中硅酸盐类矿物和含铁矿物在密度,粒度上差异较大,用重选应能很好的分离[9],在此基础上进行了重选试验.将原矿磨至-0.074 mm 占80 %,两次摇床和离心机重选进行了对比,结果见表 4.

| 表4 重选试验结果 |

|

| 点击放大 |

从表 4 可看出,在回收率和品位上重选都较磁选差,难以达到理想的指标.

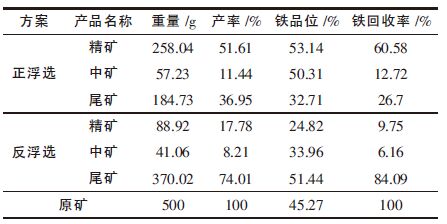

2.3 单一浮选试验确定磨矿细度为-0.027 mm 占95 %,进行了用NaOH 调pH 到10 左右,水玻璃抑制脉石,油酸钠做捕收剂的正浮选试验和用NaOH 调pH 到11 左右,水玻璃分散矿泥,CaCl2活化脉石,十二胺做捕收剂的反浮选试验.结果见表 5.

| 表5 单一浮选试验结果 |

|

| 点击放大 |

由表 5 可看出,虽然正浮选品位较高.但回收率比较低,反浮选则正好相反,因此采用单一浮选流程是不可行的.

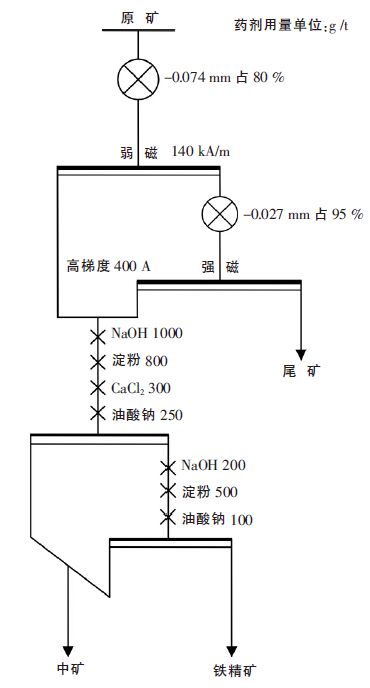

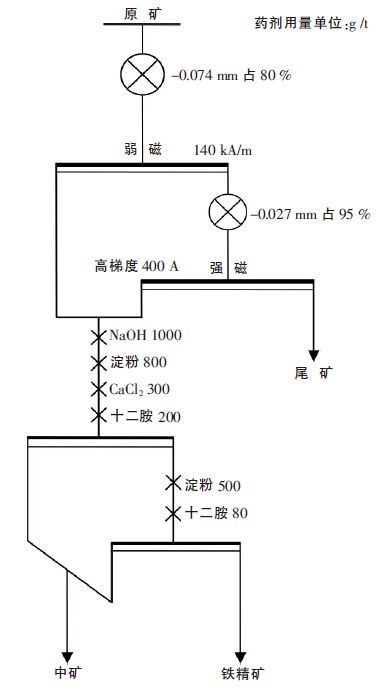

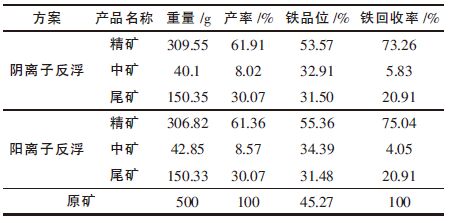

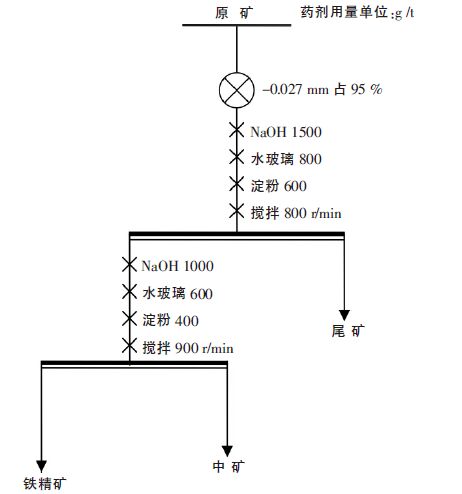

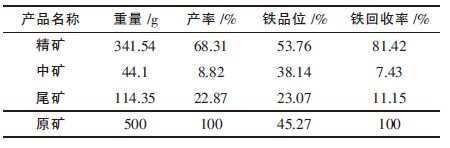

2.4 磁选-反浮选试验考虑到单一磁选或重选很难得到理想的指标,因此尝试采用联合流程,而重选指标较磁选差,所以进行了磁选-浮选联合流程试验[10].磁选部分采用阶段磨矿阶段磁选方案,且增加强磁选磁场强度以提高回收率.由于脉石矿物主要为石英,浮选流程拟采用阴离子和阳离子反浮选进行对比,试验流程见图 2、图 3,结果见表 6.

|

| 图 2 磁选-阴离子反浮选流程 |

|

| 图 3 磁选-阳离子反浮选流程 |

| 表6 磁选-反浮选试验结果 |

|

| 点击放大 |

从研究结果可发现,不论阴阳离子反浮选,药剂消耗都很大,可能是由于磨矿细度细,泥化严重;阳离子反浮选品位和回收率都较阴离子好,但药剂制度较复杂,泡沫发粘,精矿质量也达不到要求[11].可见磁选-反浮选流程不可行.

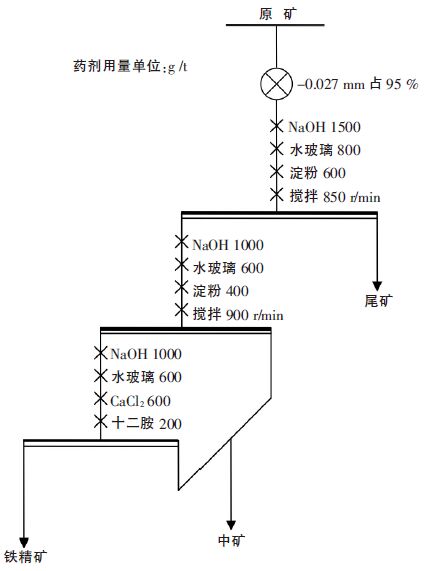

2.5 选择性絮凝试验该矿需要细磨才能充分单体解离,因此不可避免的产生许多铁品位较高的矿泥,降低了回收率,矿泥比表面大,如果不预先脱泥,会消耗很多的药剂,影响浮选效果[12].在此基础上进行了絮凝脱泥-浮选试验,试验流程见图 4,结果见表 7.

|

| 图 4 选择性絮凝脱泥试验流程 |

| 表7 选择性絮凝试验结果 |

|

| 点击放大 |

由表 7 可看出,选择性絮凝脱泥的回收率基本达到要求,品位虽然偏低但较磁选、浮选效果好,继续优化药剂制度,该流程是可行的.

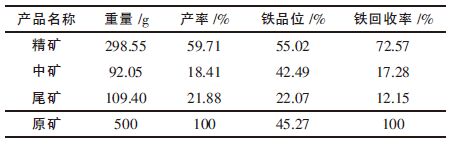

2.6 选择性絮凝-阳离子反浮选试验由前面的探索试验可发现,无论磁选加在哪里,铁精矿回收率都不到80 %; 正浮选和磁选有相同的问题,因此这两种流程都不予考虑,单一的反浮选或絮凝都很难达到预期指标,针对上述特点,拟采用絮凝脱泥-阳离子反浮选流程,如图 5 所示,结果见表 8.

|

| 图 5 选择性絮凝-阳离子反浮选试验流程 |

| 表8 选择性絮凝-阳离子反浮选试验结果 |

|

| 点击放大 |

在只进行一次反浮选的条件下,铁品位和回收率都有较大提高,若优化絮凝和反浮选条件,证明该流程具有很强的可行性.

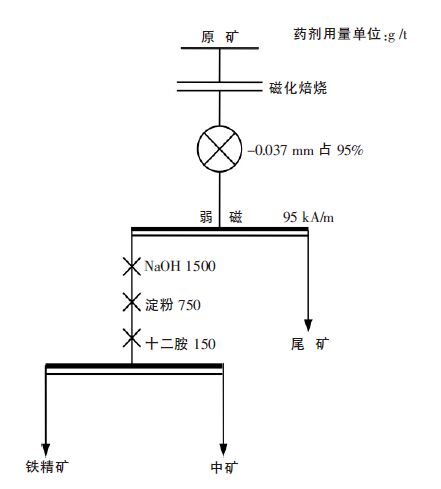

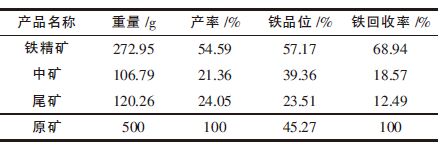

2.7 磁化焙烧-弱磁-阳离子反浮选试验该矿需细磨才能充分单体解离,当粒度很细时,产生许多矿泥,给浮选带来不利影响,故考虑进行磁化焙烧,试验条件和流程见图 6,结果见表 9.

|

| 图 6 磁化焙烧-弱磁-阳离子反浮选试验流程 |

| 表9 磁化焙烧-弱磁-阳离子反浮选试验结果 |

|

| 点击放大 |

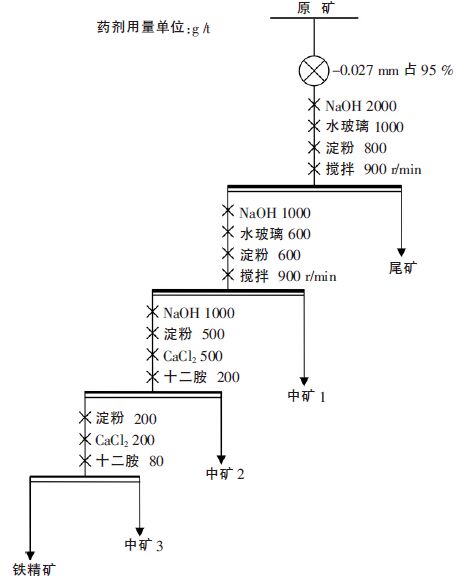

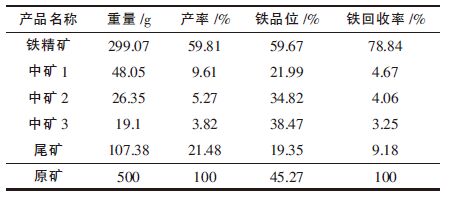

结果表明,磁化焙烧对提高铁品位很有帮助,但回收率有所下降,综合比较,磁化焙烧能耗大,能不采用尽量不采用,采用选择性絮凝后,反浮选指标与磁化焙烧相差不大,因此该矿拟采用选择性絮凝-阳离子反浮选工艺.对该工艺条件进一步优化,确定的最终流程如图 7,结果见表 10.

|

| 图 7 选择性絮凝-阳离子反浮选优化试验流程 |

| 表10 选择性絮凝-阳离子反浮选优化试验结果 |

|

| 点击放大 |

通过对絮凝浮选工艺的优化,确定最佳条件为-0.027 mm 占95 %,pH 保持在11 左右,经两次絮凝和一次粗选、一次扫选.得到品位59.67 %,回收率78.84 %的铁精矿.

3 结论(1) 对该矿进行了重选、磁选、絮凝、浮选、焙烧及联合流程试验研究,单一流程效果都不佳,絮凝-阳离子反浮选试验指标相对较好,因此对该矿推荐采用选择性絮凝-阳离子反浮选流程;

(2) 由于该矿嵌布粒度细,需细磨才能单体解离,采用絮凝工艺能很好得除去有害矿泥;相较于阴离子,阳离子反浮选药剂制度简单,采用阳离子反浮选,能得到品位59.67 %,回收率78.84 %的铁精矿,省去了焙烧工艺,降低了生产成本;

(3)阳离子捕收剂选择性较差,在磨矿过程中产生许多矿泥,加强矿泥的分散絮凝和阳离子捕收剂的选择性尤为重要.

| [1] | 鲁军, 陈庆根, 孔晓薇, 等. 微细粒弱磁性铁矿选矿研究现状[J]. 国外金属矿选矿, 2006(7): 13–16. |

| [2] | 孙炳泉. 近年我国复杂难选铁矿石选矿技术进展[J]. 金属矿山, 2006(3): 11–13. |

| [3] | 王中明, 杨仕勇. 俄罗斯某铁矿的选矿工艺研究[J]. 国外金属矿选矿, 2005(9): 30–35. |

| [4] | 唐雪峰, 陈雯, 余永富, 等. 细粒铁矿选矿中选择性絮凝的研究与应用[J]. 金属矿山, 2010(9): 44–47. |

| [5] | 刘动. 反浮选应用于铁精矿提铁降硅的现状及展望[J]. 金属矿山, 2003(2): 38–42. |

| [6] | 何廷树, 松全元. 细拉弱磁性铁矿的选择性絮凝-脱泥研究[J]. 中国矿业, 1996, 5(2): 39–42. |

| [7] | 张去非, 穆晓东. 微细粒弱磁性铁矿石资源的特征及分选工艺[J]. 矿冶工程, 2003(4): 23–26. |

| [8] | 高利坤, 陈云, 周平. 云南某铁矿磨矿工艺试验研究[J]. 矿冶工程, 2007, 27(3): 45–48. |

| [9] | 卢东方, 张英, 周瑜林, 等. 某褐铁矿选矿工艺试验研究[J]. 金属矿山, 2008(7): 43–47. |

| [10] | 牛福生, 吴根, 白丽梅, 等. 河北某地难选鲕状赤铁矿选矿试验研究[J]. 中国矿业, 2008, 17(3): 57–60. |

| [11] | 张锦瑞, 胡力可, 梁银英. 我国难选铁矿石的研究现状及利用途径[J]. 金属矿山, 2007(11): 6–9. |

| [12] | 李继松. 我国细粒铁矿选择性絮凝脱泥方法的研究和进展[J]. 青岛建筑工程学报, 1986(2): 89–99. |

2012, Vol. 3

2012, Vol. 3