| 碳纳米管薄膜的制备及其性能的研究 |

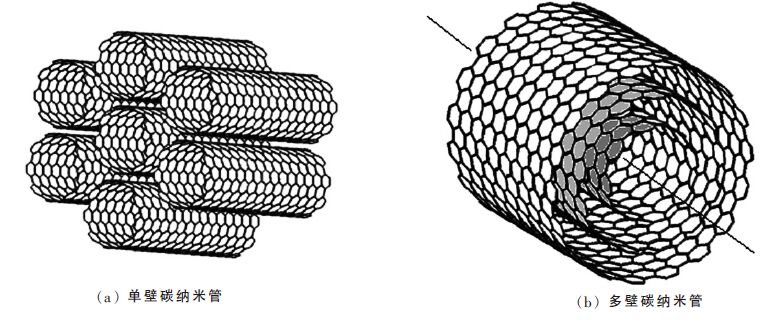

碳纳米管[1]具有特异的物理和化学性能,是由石墨层片卷曲后形成的无缝管,在范德华力作用下可形成2 种不同的晶体结构:单壁碳纳米管(图 1(a))和多壁碳纳米管( 图 1(b)).利用碳纳米管优异的性能,可以制备碳纳米管薄膜材料[2-15].

|

| 图 1 单壁和多壁碳纳米管的结构模型 |

目前制备碳纳米管薄膜的方法有很多,主要有化学气相沉积法[16]、电泳沉积法、电弧放电法、浇铸法、层-层吸附自组装法、电化学沉积法、自组装成膜法[17-18]、浸渍涂布法、改性表面吸附法、过滤-转移法和LB 技术等方法[3, 7, 10].但是这些方法在制备过程中需要高温作用、表面活性剂、催化剂,设备昂贵,制备过程较为复杂.

本文采用喷涂和旋涂相结合的方法,在优化工艺参数的条件下,可以制备出透明导电碳纳米管薄膜,成本低廉,制备工艺简洁,为其在场发射器件、透明导电薄膜、电磁屏蔽材料等方面的应用提供了有效的理论依据.

1 实验部分 1.1 碳纳米管溶液的制备取20 mg 碳纳米管[19],溶于100 mL 无水乙醇中,在室温下,置于超声波清洗器中( 通冷却循环水)分散24 h, 得到高浓度的分散均匀的碳纳米管溶液,分别配置成不同浓度(0.008、0.010、0.012、0.014 mg/mL)的碳纳米管溶液,待用.

1.2 碳纳米管薄膜的制备用去离子水、丙酮( 分析纯)、无水乙醇( 分析纯)依次清洗石英基片,然后在真空干燥箱中烘干备用; 用手持式喷雾器将碳纳米管分散液喷洒在石英玻璃衬底上(或采用匀胶机对其进行旋涂),待分散剂自然挥发干燥后,再进行第二层喷涂(或旋涂),如此反复多次,得到不同厚度的碳纳米管薄膜.

1.3 碳纳米管薄膜的表征碳纳米管的透射电镜测试:JEM-2010 F 型高分辨率透射电子显微镜.

薄膜的导电性能测试:RTS-8 型四探针电阻测试仪.

薄膜的透光率测试:UV-2550 型紫外可见分光光度计.

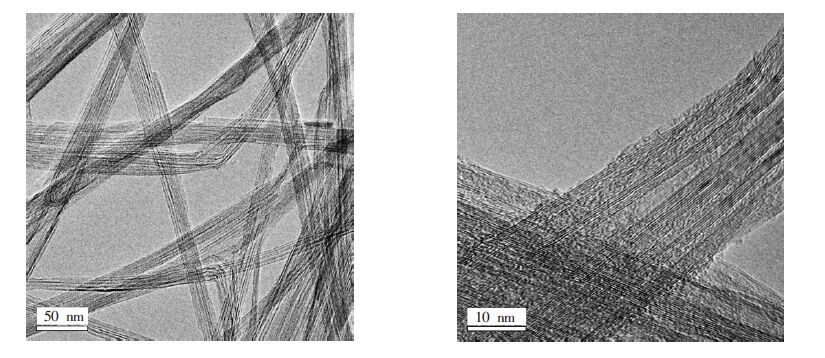

2 结果与分析 2.1 碳纳米管溶液及碳纳米管薄膜碳纳米管的透射电子显微镜图,如图 2 所示.由图 2 得知,碳纳米管细长而纯净,没有发现铁颗粒,该碳纳米管的石墨层基本与其轴向平行,有较好的石墨化结构,这样的结构就有利于构成电子通道,用此碳纳米管制备的薄膜同样具备这样的结构,纳米管束之间互相交错,构成四通八达的通道使电子能够较顺利的流通,使其导电成为可能.

|

| 图 2 碳纳米管的透射电镜图 |

洁净的石英基片和均匀透明的碳纳米管薄膜,如图 3 所示.

|

| 图 3 石英基片和碳纳米管薄膜 |

由图 3 得知,用去离子水、丙酮、无水乙醇依次清洗石英基片,可以洗掉石英基片表面的灰尘和油污.经过喷涂或旋涂,待无水乙醇挥发后,可以得到均匀的碳纳米管薄膜.

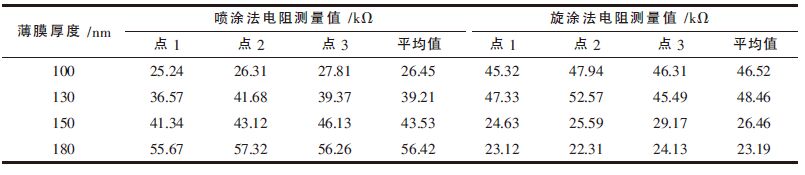

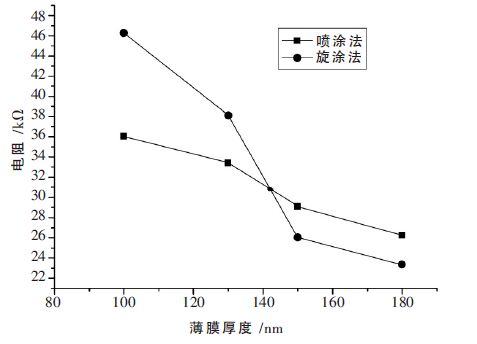

2.2 制备方法与薄膜厚度对薄膜电阻的影响在40 ℃时,碳纳米管溶液的浓度取0.014 mg/mL,采用喷涂法和旋涂法制备了不同厚度的薄膜对薄膜电阻值的影响,如表 1、图 4 所示.

| 表1 制备方法与薄膜厚度对薄膜电阻的影响 |

|

| 点击放大 |

|

| 图 4 制备方法与薄膜厚度对薄膜电阻的影响 |

由图 4 可知,旋涂法制备的碳纳米管薄膜,随着薄膜厚度的增加,电阻先稍有增加,当厚度达到130 nm 后逐渐下降;如果采用喷涂法制备碳纳米管薄膜,随着薄膜厚度的增加,电阻逐渐增加.在厚度接近138 nm 时,两曲线相交,这说明,旋涂法和喷涂法作为制备碳纳米管薄膜的两种主要方法,在制备厚度低于140 nm 的碳纳米管薄膜时,选用喷涂法对制备高导电率的碳纳米管薄膜有优势;在制备厚度高于140 nm 的碳纳米管薄膜时,选用旋涂法对制备高导电率的碳纳米管薄膜具有优势.

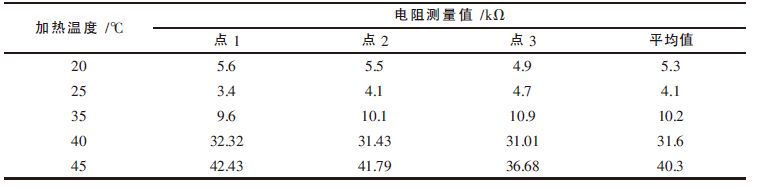

2.3 温度对薄膜电阻的影响碳纳米管溶液的浓度取0.014 mg/mL,在不同加热温度条件下制备厚度130 nm 的薄膜.实验数据见表 2,不同加热温度对薄膜电阻的影响见图 5.

| 表2 温度对样品电阻的影响 |

|

| 点击放大 |

|

| 图 5 加热温度对薄膜电阻的影响 |

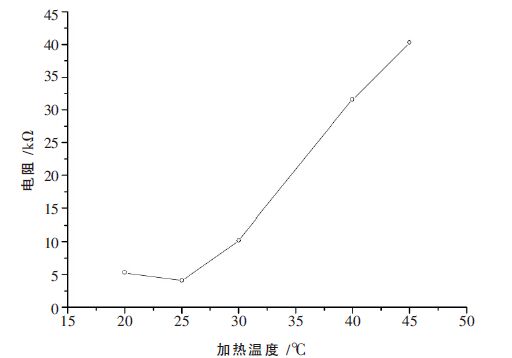

由图 5 可知,随着加热温度的升高,薄膜电阻值呈先降低后增加的趋势,在25 ℃时,形成的薄膜较致密均匀,导电性能良好,此时薄膜的电阻值最小,导电率最大;而当温度超过25 ℃以后,薄膜的电阻值明显有增大的趋势.比较不同温度条件下制备碳纳米管薄膜的电阻值分析得出: 当加热温度达到30 ℃以上时,薄膜的电阻值明显增大,可能是因为乙醇在较高的加热温度条件下,挥发的速度较快,促使薄膜与衬片的附着性能下降,乙醇的快速挥发使碳纳米管发生蜷曲,薄膜表面不均匀,从而使薄膜的导电性能下降.

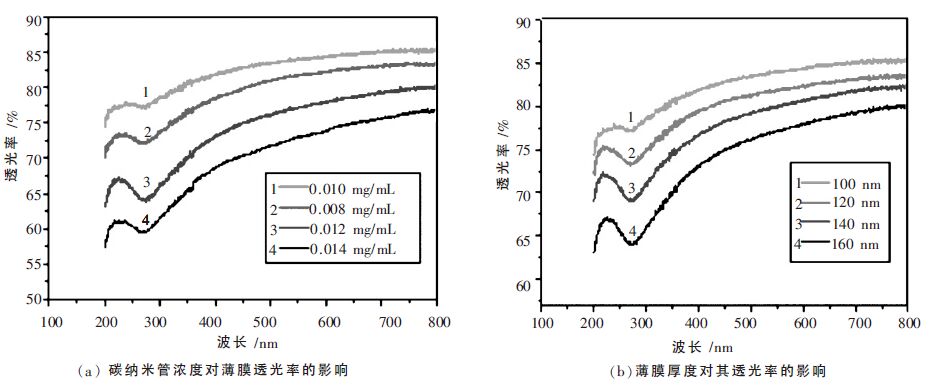

2.4 碳纳米管浓度与薄膜厚度对薄膜透光率的影响采用喷涂和旋涂交替进行涂膜的方法,利用不同浓度的碳纳米管溶液制备了不同厚度的碳纳米管薄膜.图 6(a) 是在其他参数不变的条件下,不同浓度碳纳米管溶液对厚度为100 nm 薄膜透光率的影响.图 6(b) 是在其他参数不变的条件下,不同厚度的薄膜对薄膜透光率的影响.

|

| 图 6 碳纳米管浓度与薄膜厚度对薄膜透光率的影响 |

由图 6(a) 可知,当碳纳米管溶液的浓度为0.014 mg/mL 时,在520 nm 处薄膜的光透过率为72 %;随着溶液浓度减小到0.012 mg/mL 时,薄膜的光透过率增大到76 %;溶液的浓度继续降低到0.010 mg/mL 时,薄膜的光透过率增大到83 %;然而,当溶液的浓度减小到0.008 mg/mL 时,薄膜的光透过率增大到81 %.结果表明,低浓度的溶液相对于高浓度的溶液更容易制备高透光率的薄膜.可能是因为当溶液浓度适中时,碳纳米管的管束之间可以相对更好地舒展开,使溶液更均匀,从而使所制备的薄膜更均匀.但是如果碳纳米管浓度太低,分散剂的用量相对较大,使其挥发的时间较长,会引起碳纳米管束的蜷曲;如果碳纳米管浓度太高,反而会使碳纳米管的管束之间不能很好地舒展,引起管束的团聚.所以,本实验选择比较合适的浓度为0.010 mg/ mL,所制备的薄膜光透过率可以达到80 %.由图 6(b) 可知,在相同的浓度条件下(0.010 mg/mL),厚度为100 nm、120 nm、140 nm和160 nm 的薄膜在520 nm 处透光率分别为83 %、81 %、79 %和76 %.可见,当薄膜厚度增加时,相同面积基质上的碳纳米管的数量增多,从而造成透光率的降低,所以薄膜的透光率随着薄膜厚度的增加呈降低的趋势.

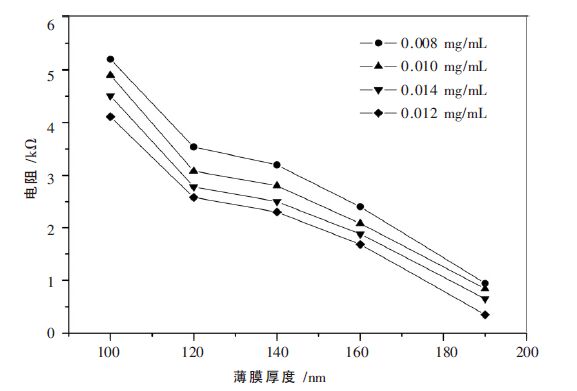

2.5 碳纳米管浓度及薄膜厚度对薄膜电阻的影响采用喷涂和旋涂交替进行涂膜的方法,利用不同浓度的碳纳米管溶液制备了不同厚度的碳纳米管薄膜.碳纳米管浓度及薄膜厚度对薄膜电阻的影响,如图 7 所示.

|

| 图 7 碳纳米管浓度及薄膜厚度对薄膜电阻的影响 |

由图 7 得知,用浓度为0.010 mg/mL 的碳纳米管溶液制备了厚度分别为100 nm、120 nm、140 nm、160 nm 和190 nm 的碳纳米管薄膜,电阻分别为4.9 kΩ、3.1 kΩ、2.8 kΩ、2.1 kΩ 和0.8 kΩ.可以看出,薄膜的电阻随碳纳米管薄膜厚度的增加呈降低的趋势.在其他参数不变的条件下,高浓度碳纳米管溶液制备的薄膜电阻值比低浓度碳纳米管溶液制备的薄膜电阻值要低,也就是高浓度碳纳米管溶液制备的薄膜导电性能比低浓度碳纳米管溶液制备的薄膜导电性能高,用浓度分别为0.008 mg/mL、0.010 mg/mL、0.012 mg/mL 和0.014 mg/mL制备的厚度为120 nm 的碳纳米管薄膜,其电阻分别为3.5 kΩ、3.1 kΩ、2.6 kΩ 和2.8 kΩ.这表明当溶液浓度较高时,碳纳米管的管束舒展程度较好,这使得碳纳米管束间接触程度更好,网络结构更加均匀,形成导电的路径,电子更容易在管束上自由移动,所以高浓度的碳纳米管溶液更容易形成低电阻的薄膜.但是,当碳纳米管浓度为0.014 mg/ mL 时,厚度为120 nm 的薄膜的电阻率反而有升高的趋势,电阻率为2.8 kΩ,这可能是因为当碳纳米管溶液的浓度超过一定的临界值时,不是每根碳纳米管都可以舒展开,还有一部分管束聚集在一起,从而使薄膜的电阻值增加.但是真正的原因还有待于进一步研究.

3 结论通过对碳纳米管薄膜的光学和电学性能测试分析,得出以下几点结论:

(1) 制备透明导电碳纳米管薄膜的较为适宜的方法,是采用喷涂法和旋涂法相组合的方法.即制备厚度为100~140 nm 的碳纳米管薄膜时,选用喷涂法比旋涂法制备的透明导电碳纳米管薄膜的电阻更低;制备厚度为140~180 nm 的碳纳米管薄膜时,选用旋涂法比喷涂法制备的透明导电碳纳米管薄膜的电阻更低.

(2) 采用无水乙醇作为溶剂来配制碳纳米管溶液,制备低电阻薄膜时较为适宜的加热温度是25 ℃.本实验采用浓度0.014 mg/mL 碳纳米管溶液,分别在加热温度为20 ℃、25 ℃、35 ℃、40 ℃和45 ℃时,测量了厚度为130 nm 薄膜的电阻值.发现,当加热温度为25 ℃时薄膜的电阻值最小,为4.1 kΩ.

(3) 在其他条件不变的情况下,随着碳纳米管浓度的增加,薄膜的透光率逐渐降低,电阻值先降低后增加;在其他条件不变的情况下,随着薄膜厚度的增加,薄膜的透光率逐渐降低,电阻值逐渐降低.

| [1] |

Lijima S. Helical microtubules of graphitic carbon[J].

Nature, 1991(354): 56–58. |

| [2] |

Elena Bekyarova, Mikhail E Itkis, Nelson Cabrera, et al. Elec- tronic properties of single -walled carbon nanotube networks[J].

American Chemical Society, 2005, 127(16): 5990–5995. DOI: 10.1021/ja043153l. |

| [3] |

Neerja Saran, Kunjal Parikh, Dong-Seok Suh, et al. Fabrication and characterization of thin films of single -walled carbon nan- otube bundles on flexible plastic substrates[J].

American Chemical Society, 2004, 126(14): 4462–4463. DOI: 10.1021/ja037273p. |

| [4] |

Meitl Matthew A, Zhou Yang-xin, Gaur Anshu, et al. Solution casting and transfer printing single-walled carbon nanotube films[J].

Nano Letters, 2004, 4(9): 1643–1647. DOI: 10.1021/nl0491935. |

| [5] |

Eun Ju Bae, Yo -Sep Min, Un Jeong Kim, et al. Thin film transistors of single -walled carbon nanotubes grown directly on glass substrates[J].

Nanotechnology, 2007, 18: 1–4. |

| [6] |

Chutarat Saridara, Roman Brukh, Zafar Iqbal, et al. Preconcen- tration of volatile organics on self-assembled carbon nanotubes in a microtrap[J].

Anal Chem, 2005, 77(4): 1183–1187. DOI: 10.1021/ac0487101. |

| [7] |

Z HANG Dai -hua, Ryu Koung -min, LIU Xiao -lei, et al. Transparent , conductive , and flexible carbon nanotube films and their application in organic light-emitting diodes[J].

Nano Letters, 2006, 6(9): 1880–1886. DOI: 10.1021/nl0608543. |

| [8] | ZHU Ling -bo, Hess Dennis W, Wong C P. Assembling carbon nanotube films as thermal interface materials[C]// Electronic Com- ponents and Technology Conference, 2007: 2006-2010. |

| [9] |

Christin Grabinski, Saber Hussain, Khalid Lafdi, et al. Effect of particle dimension on biocompatibility of carbon nanomaterials[J].

Carbon, 2007, 45: 2828–2835. DOI: 10.1016/j.carbon.2007.08.039. |

| [10] |

MA Wen-jun, SONG Li, YANG Rong, et al. Directly synthe- sized strong, highly conducting, transparent single -walled car- bon nanotube films[J].

Nano Lett, 2007, 7(8): 2307–2311. DOI: 10.1021/nl070915c. |

| [11] |

WEI Tong, RUAN Jun, FAN Zhuang-jun, et al. Preparation of a carbon nanotube film by ink-jet printing[J].

Carbon, 2007, 45: 2692–2716. DOI: 10.1016/j.carbon.2007.08.029. |

| [12] |

Yoon Yeo-hwan, Song Jin-won, Kim Duck-jong, et al. Trans- parent film heater using single-walled carbon nantubes[J].

Adv Mater, 2007, 19: 4284–4287. DOI: 10.1002/(ISSN)1521-4095. |

| [13] |

WU Zhuang-chun, CHEN Zhi-hong, DU Xu, et al. Transpar- ent, conductive carbon nanotube films[J].

Science, 2004, 305: 1273–1276. DOI: 10.1126/science.1101243. |

| [14] |

GU Hong-wei, Timothy M Swager. Fabrication of free-standing , conductive and transparent carbon nanotube films[J].

Adv Mater, 2008, 20: 1–5. DOI: 10.1002/adma.v20:16. |

| [15] |

Hecht David S, HU Liang -bing, Glen Irvin. Emerging trans- parent electrodes based on thin films of carbon nanotubes , graphene and metallic nanostructures[J].

Adv Mater, 2011, 23: 1482–1513. DOI: 10.1002/adma.201003188. |

| [16] | 刘兴辉, 朱长纯, 田昌会, 等. 大面积碳纳米管薄膜的低温制备与表征[J]. 功能材料, 2004, 35(5): 590–592. |

| [17] | 范鹏伟, 李听阳, 庹新林, 等. 碳纳米管/超支化重氮盐自组装膜的制备及性能研究[J]. 高分子学报, 2007(11): 1052–1056. |

| [18] | 彭倚天, 胡元中, 王慧. 碳纳米管在APTES 自组装膜表面沉积的研究[J]. 微细加工技术, 2006(3): 54–57. |

| [19] |

Wu Z P, Wang J N, Ma J. Methanol-mediated growth of car- bon nanotubes[J].

Carbon, 2009, 47(1): 324–327. DOI: 10.1016/j.carbon.2008.09.034. |

2012, Vol. 3

2012, Vol. 3