| Cu -Ni-Si-Zr 合金时效行为的研究 |

集成电路是现代电子信息技术的核心,是电子、计算机和信息工业发展的基础.作为制造集成电路主要材料的引线框架,起着支撑芯片、保护内部元件、连接外部电路和向外散发元件热量的作用[1-2].铜基引线框架材料因其有优良的强度、导电性及良好的成型性被广泛地应用在集成电路材料中[3-4].近几年来,铜合金引线框架材料有了较大程度的发展,已经达到引线框架材料的80 %以上.其中,Cu-Ni-Si 引线框架材料由于其屈服强度高(可达800 MPa 以上)、中等电导率(在45 %IACS 以上)被广泛关注[5].该合金通过时效处理过饱和固溶体中将析出δ-Ni2Si、β-Ni3Si 或γ-Ni5Si2相,在大幅度提高合金屈服强度的同时,也在一定程度上提高了合金的导电性能[6-9].研究表明,Ni、Si 重量比在4.0~4.5 范围内(即摩尔质量比在2.0左右),Cu-Ni-Si 合金能获得良好的强度与电导率的配合.Cu-Ni-Si 合金强度取决于合金中Ni、Si 含量、时效制度以及时效前的冷变形[10-12].

许多研究者[13-14]通过增加合金中Ni、Si 含量或添加微量的其他元素来提高合金的强度.文中所研究的Cu-Ni-Si-Zr 合金,就是利用微合金化技术在Cu-Ni-Si 中加入Zr 元素,以期研究微量元素Zr 在合金中的作用.同时还探讨了时效温度、时间对冷变形Cu-2.1Ni-0.5Si-0.2Zr 合金抗拉强度与电导率的影响,以便为实际生产提供参考依据.

1 试验方法实验所选用的材料为Cu-2.1Ni-0.5Si-0.2Zr 合金,熔炼在100 kg 中频感应炉中进行,所选材料的成分为:ωNi=2.1 %,ωSi=0.5 %,ωZr=0.2 %,余量为铜.合金浇铸温度控制在1100~1200 ℃,铸锭热轧至5 mm 厚度.固溶温度设置为920 ℃,保温70 min, 水淬.冷轧至1.5 mm.随后在400 ℃、450 ℃和500 ℃下,不同时间进行时效处理.合金时效处理在SX-4-10 型箱式电阻炉进行.用7501 型涡流电导测量仪测量电导率;拉伸力学性能测试在WDW3200 微电子万能试验机上进行; 采用Zeiss Axiovert 200MAT 光学显微镜对样品进行显微组织观察;在Leo -1450 型扫描电子显微镜对金相样品进行组织分析,并对第二相及某些部位进行EDS 成分分析.

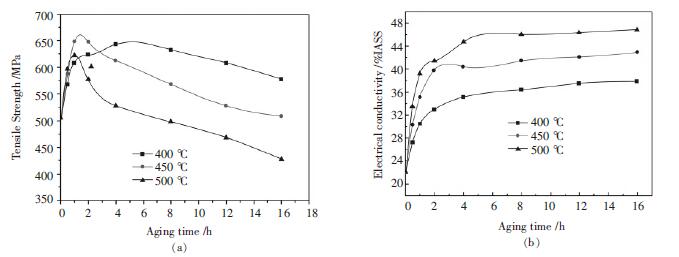

2 试验结果与分析 2.1 时效对合金性能的影响图 1(a)中所示为不同温度和时间的时效条件对合金抗拉强度的影响.从图 1(a)中可以看出,随着温度的升高,抗拉强度呈整体下降趋势.在同一温度下,随着时间的增加,合金的抗拉强度在开始阶段以较快的速率升高,很快达到峰值,随后以缓慢的趋势下降.分析其原因,基体在时效初期过饱和度相对比较大,因此析出相有较大的析出动力和较快的析出速度,所以抗拉强度在极短的时间内上升到峰值.另外,由于合金是经过冷变形后再进行时效处理的,这就使得内部位错等缺陷增多,更能促进析出物的析出和形核.随着时效时间的继续增加,合金开始进入过时效阶段,与基体的共格关系被破坏,析出相开始长大,因此强度呈现下降趋势.扩散是析出过程的主要进行方式,因此随着时效温度的升高,原子的扩散能力也会随之增强,扩散的速度越快,析出速度也就越快,抗拉强度达到峰值所需要的时间也随之缩短[15-16].在400~500 ℃范围内对合金进行时效,得到了较高的抗拉强度,在400 ℃、450 ℃、500 ℃温度下进行时效,合金最大抗拉强度分别达到了654 MPa、665 MPa 和625 MPa, 而对应的时间分别为4 h、2 h 和1 h.

|

| 图 1 时效温度及时间对抗拉强度(a)和导电率(b)的影响 |

图 1 中(b)所示为合金导电率随着时效条件不同而受到的影响.晶粒尺寸的大小和固溶于基体的溶质原子数量都是影响导电率的主要因素.固溶会使合金中的基体晶格发生畸变,从而导致电子散射,使合金导电率降低.时效初期,基体的过饱和度相对比较大,因此析出相有较大的析出动力和较快的析出速度,降低了晶格畸变的程度,导电率的上升速率较快.另外,在合金经过冷变形之后,内部位错等缺陷增多,析出物的析出和形核变得更容易,合金时效初期随着Ni、Si、Zr 的析出,溶质原子对电子的散射作用大大减少,这也是导电率大幅提高的原因.但是固溶体中的溶质随时间增加不断析出,饱和度越来越小,溶质原子析出速度随即放缓,导电率上升速率也就随之减缓.另外,溶质原子的析出速度与温度是呈正比的,因此温度的升高也能在很大程度上减少晶格畸变,所以导电率增加的趋势也随之加快[17].当合金进入过时效阶段后,合金的导电率却继续上升,但是其抗拉强度却降低,这是因为过饱和相更充分地析出,使得导电率保持继续上升的趋势;而过时效后析出相的出现以及析出相颗粒的长大导致合金抗拉强度下降.

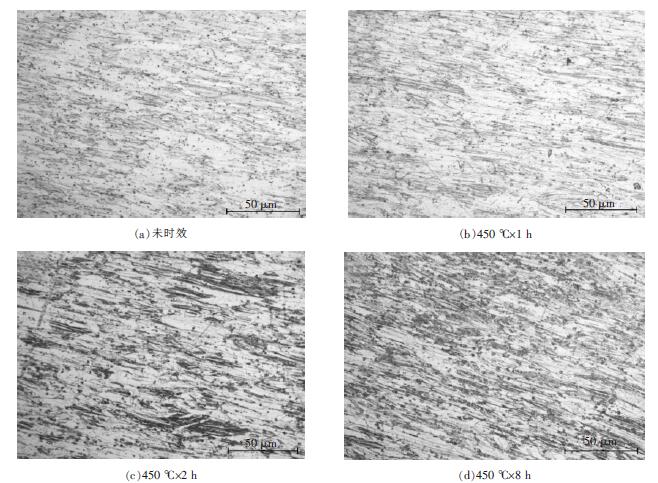

2.2 时效对合金显微组织的影响图 2 是试样经过70 %冷变形后时效后的金相图.由图 2(a)~(d),可以发现经过大加工率的变形后,合金沿加工方向变形流动产生纤维状组织,晶粒变成极细的条带,有明显的方向性.产生纤维状组织的主要原因是,在冷变形作用下滑移带通过滑移面的位错运动.随着时效时间的延长,基体内第二相粒子析出的数量越来越多,粒子的尺寸也越来越大.图 2(c)所示为合金在经过70 %冷变形然后在450 ℃×2 h 时效条件下的显微组织,从图 2(c)中可以看到沿着晶界分布着大量细小的颗粒状析出物,并且由于析出物的钉扎作用可以减缓回复再结晶的过程,这就使得强度可以在时效过程中得到快速的提高.另外,从图 2(c)中不难看出析出相与位错之间的交互作用,由于第二相的分布弥散并且均匀,这就使得析出相容易偏聚在位错处,大大阻碍了位错的滑移与偏聚,对于再结晶过程起到了阻碍作用,也使合金强度得到了提高,达到665 MPa.图 2(d)为合金经70 %冷变形450 ℃时效8 h 的显微组织,时效时间延长,析出物长大,粒子间距增大,使强度下降,其值为570 MPa.

|

| 图 2 Cu-Ni-Si-Zr 合金70 %冷变形后时效显微组织 |

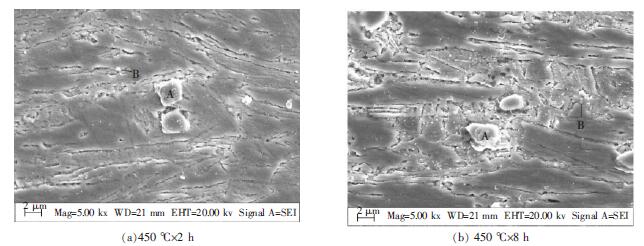

图 3(a)、(b)为Cu-Ni-Si-Zr 合金在不同时效条件下的扫描电子显微图.

|

| 图 3 Cu-Ni-Si-Zr 合金70 %冷变形后时效后的扫描电子显微图 |

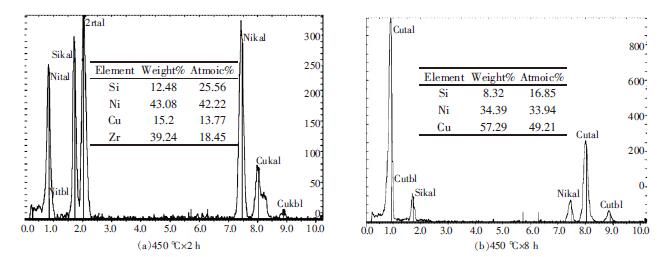

从图 3 中可以发现,合金在时效过程中有2 种第二相粒子析出,一种颗粒尺寸大约为1~2 μm, 另外一种颗粒尺寸大约是50~100 nm.其对应的EDS 如图 4 所示.

|

| 图 4 不同时效第二相粒子成分表 |

由图 4 可知,大颗粒为富含Zr 的第二相粒子为Cu3Zr, 小颗粒为Ni2Si 颗粒.在时效过程中,由于Zr 在Cu 中的溶解极限特别低,因此在时效刚开始进行的时候已经过饱和的Zr 就会首先以Cu3Zr 的形式析出,然后才是Ni2Si 颗粒的析出,也不排除Cu3Zr 与Ni2Si 共同析出形成混合物颗粒的可能性.时效过程中析出的Cu3Zr 相,能够使合金的再结晶温度提高,较好改善了合金的高温机械性能.这是因为它有很好的稳定性,就算在长时间的高温条件下也很难溶解和聚集长大,对合金中位错的滑移、攀移能起到阻碍作用并且对铜基体的晶界也有很强的钉扎作用,可以抑制合金在高温条件下的软化过程.

3 讨论赵冬梅与潘志勇分别发现,在时效过程中,Cu-Ni-Si 系合金中调幅分解与有序化是共存的,以及时效初期会发生成分调幅过程.

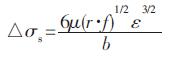

Cu-2.1Ni-0.5Si-0.2Zr 合金在时效初期主要发生成分调幅过程,这是强化的主要原因.因此在450 ℃时效初期合金硬度明显的快速加大.在调幅分解过程中会出现连续地溶质富集区和贫化区,这是由于合金中溶质原子通过上坡扩散形成的.这将影响合金的强度.其屈服强度增量可用公式(1)表示为:

|

(1) |

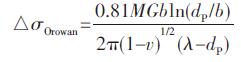

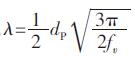

式(1)中:μ-沉淀颗粒的切变模量,在此可用铜合金的切变模量代替;r-沉淀粒子半径,成分调幅组织中溶质富集区的半径即为调幅波长的1/2;f-沉淀粒子的体积分数;ε-错配函数;b-铜基体的柏氏矢量.时效时析出的另一相Ni2Si 为复杂的正交结构,这就使得位错切过机制难以实现,因此析出物很可能遵循Orowan 绕过机制来避免对位错的阻碍作用,Ni2Si 相的弥散强化效果可以近似表示如式(2)所示:

|

(2) |

式(2)中,

(1) Cu-Ni-Si-Zr 合金在时效初期,其抗拉强度和导电率增长速度较快,随着时效时间的继续增加,抗拉强度达到峰值而导电率继续增加.

(2) Cu-Ni-Si-Zr 合金时效中有两种强化相,一是Ni2Si 相,另一个是Cu3Zr 相.

(3) Cu-Ni-Si-Zr 合金合金经热加工、920 ℃固溶、70 %冷变形后再450 ℃时效,其抗拉强度峰值可达665 MPa, 电导率可达43 %IACS.

| [1] | 曹育文, 马莒生, 唐祥云, 等. 引线框架Cu-Ni-Si 合金成分设计[J]. 中国有色金属学报, 1999, 9(4): 723–727. |

| [2] |

Rensei F. Development of copper alloy for lead frame[J].

Journal of the Japan Copper and Brass Research Association, 1997, 36: 25–32. |

| [3] | 柳瑞清, 蔡薇, 王晓娟, 等. 铜合金引线框架材料的研究现状与发 展[J]. 江西冶金, 2003, 23(6): 80–83. |

| [4] | 赵冬梅, 董企铭, 刘平. 高强高导铜合金化机理[J]. 中国有色金属 学报, 2001, 11(s2): 21–24. |

| [5] | 谢水生, 李彦利, 朱琳. 电子工业用引线框架铜合金及组织的研 究[J]. 稀有金属, 2003, 27(6): 769–776. |

| [6] |

ZHAO Dong-mei, DONG Qi-ming, LIU Ping, et al. Structure and strength of the age hardened Cu-Ni-Si alloy[J].

Materials Chemistry and Physics, 2003, 79(2): 81–84. |

| [7] |

Lockyer S A, Noble F W. Fatigue of precipitate strengthened Cu-Ni- Si alloy[J].

Materials Science and Technology, 1999, 15(10): 1147–1153. DOI: 10.1179/026708399101505194. |

| [8] |

LU De-ping, WANG Jun, Atrens A, et al. Calculation of Cu-rich part of Cu-Ni-Si phase diagram[J].

Transaction of Nonferrous Metals Society of China, 2007, 17(sl): 12–15. |

| [9] |

Lei Q, Li Z, Wang M P, et al. Phase transformation behavior in a Cu-8[J].

Journal of Alloys and Compounds, 2011, 509: 3617–3622. DOI: 10.1016/j.jallcom.2010.12.115. |

| [10] |

Fujiwara H, Kamio A, Effect of alloy composition on precipitation behavior in Cu-Ni-Si alloys[J]. Journal of Japan Institute of Metals, 1998,62:301-309[J].

Journal of Japan Institute of Metals, 1998, 62: 301–309. |

| [11] |

LIU Hua-fen, ZHAO Dong-mei, LIU Ping, et a1. The analysis of induration effect by machining of Cu-3[J].

Development and Research of Materials, 2003, 18(1): 1–3. DOI: 10.1557/JMR.2003.0001. |

| [12] |

PAN Zhi-yong, WANG Ming-pu, LI Zhou, et al. Thermomechanical treatment of super high strength Cu-8[J].

Transaction of Nonferrous Metals Society of China, 2007, 17: 1076–1080. |

| [13] | 潘志勇, 汪明朴, 李周, 等. 添加微量元素对Cu-Ni-Si 合金性 能的影响[J]. 材料导报, 2007, 21(5): 86–89. |

| [14] | 龙永强, 刘平, 刘勇, 等. 高性能Cu-Ni-Si 合金材料的研究进 展[J]. 材料导报, 2008, 22(3): 48–51. |

| [15] |

ZHAO Dong-mei, DONG Qi-ming, LIU Ping, et al. Aging behavior of Cu-Ni-Si alloy[J].

Materials Science and Engineering A, 2003, A361: 94–98. |

| [16] |

WANG Li, SUN Yang-shan, FU Xiao-qin, et al. Microstructure and properties of Cu-Ni-Si based alloys for lead frame[J].

Journal of Southeat University:Natual Science Edition, 2005, 35(5): 729–732. |

| [17] | 雷静果, 刘平, 赵冬梅, 等. Cu-Ni-Si 合金时效早期动力学研究[J]. 功能材料, 2005, 36(3): 368–370. |

2012, Vol. 3

2012, Vol. 3