| 铜精矿焙烧浸出的探索试验 |

广西来宾华锡冶炼有限公司(以下简称来冶)锡系统硫渣提铜,采用“硫渣浮选产出铜精矿,铜精矿经焙烧产出铜焙砂,焙砂经硫酸浸出生产电解铜”的生产工艺[1-8].该工艺在2009年竣工投产,在试生产中,硫渣浮选工艺基本达到设计要求.产出的铜精矿含铜在20 %~30 %,但由于硫渣含Fe、As杂质较高,产出的铜精矿含Fe:15 %~24 %.生产过程出现了铜的浸出率低,大量的Fe、As杂质也被浸出的现象.王军等[9]对含Zn、Pb、Sb的复杂铜精矿沸腾焙烧扩大试验进行总结,确定了试验方法,进行了烟气量及烟气浓度的计算,并且确定了沸腾焙烧扩大试验的试验参数.

为了进一步提高铜浸出率,探索减少铁砷浸出的工艺,来冶冶金室于2011年3月开展了铜精矿焙烧浸出小型试验.通过本次小型工艺试验,找出提高铜浸出率、探索减少铁砷浸出的可行性.为来治硫渣提铜工序的技术改造提供了技术支持.

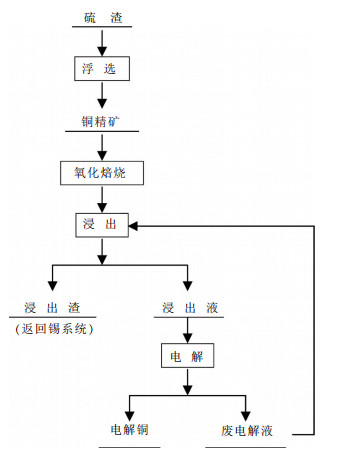

1 工艺流程和原理 1.1 工艺流程工艺流程图如图 1所示.

|

| 图 1 铜精矿焙烧浸出工艺流程图 |

1.2 原料成分及分析

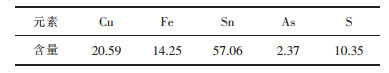

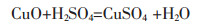

本次试验的铜精矿为来冶2011年产出的铜精矿,其化学成分如表 1所示.

| 表 1 来冶2011年铜精矿成分/% |

|

| 点击放大 |

1.3 基本原理

根据华锡设计院对铜精矿的物相分析,铜90 %以硫化亚铜和硫化铜存在;锡80 %以金属态存在.由于金属锡的熔点较低,铜精矿焙烧,首先要在较低的温度下将金属态锡氧化成为氧化锡,提高物料的熔点,防止焙烧过程结料;然后提高温度,进一步氧化焙烧脱除硫砷杂质.铜精矿焙烧的主要化学反应如下:

2Sn+O2=2SnO;2SnO+O2=2SnO2; 4Fe2As+7O2=8FeO+ 2As2O3;4FeO+O2= 2Fe2O3;Cu2S+2O2= 2CuO+SO2

1.4 主要设备坩埚温控电阻炉一台,型号:SG2-12-13;额定温度1300 ℃.

1.5 控制条件低温氧化焙烧:温度:600~700 ℃;时间:2 h.

高温氧化焙烧:温度:800~900 ℃;时间:2 h.

1.6 焙烧试验操作方法每次先将50 g(干量)铜精矿放入直径为165 mm的瓷碗中,物料厚度约3~4 mm,当温控电阻炉升至所需温度时将铜精矿放入炉内.保持所需温度不变,每隔30 min打开炉门翻动铜精矿1次.2 h低温氧化焙烧作业结束取样后,继续升温至所需温度,保持温度不变每隔30 min打开炉门翻动物料一次,2 h作业结束,取样化验焙砂成分.

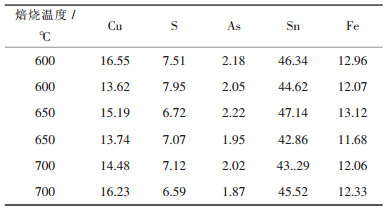

(1) 低温氧化焙烧数据.表 2为低温氧化焙烧试验结果.

| 表 2 低温氧化焙烧试验结果/% |

|

| 点击放大 |

从低温焙烧数据分析:铜精矿在600~700 ℃低温焙烧2 h.铜精矿含硫在6.59 %~7.51 %之间;含砷在1.95 %~2.18 %之间.虽然硫砷的脱除率不高,但低温焙烧的目的达到了,将金属态锡氧化为氧化锡,提高物料的熔点,防止了焙烧过程粘结.

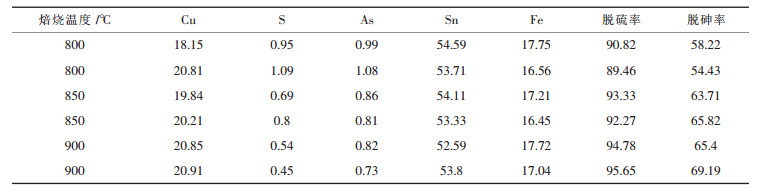

(2) 铜精矿两段氧化焙烧数据.表 3为铜精矿两段焙烧试验数据.

| 表 3 铜精矿两段焙烧试验数据/% |

|

| 点击放大 |

从表 3中可以看出:铜精矿经600 ~700 ℃低温焙烧2 h和800~900 ℃高温焙烧2 h后,铜焙砂含S在1.09 %~0.45 %之间,含As在1.08 %~0.73 %之间,脱硫率达到90 %~95.65 %,脱砷率在54.43 %~ 69.19 %之间.脱砷效果比脱硫效果差.

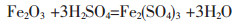

2 铜焙砂浸出试验 2.1 浸出基本原理铜焙砂中的CuO、Fe2O3与硫酸反应生成相应的硫酸铜和硫酸铁,其主要化学反应如下:

|

|

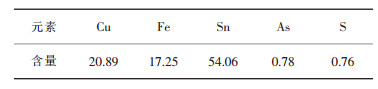

表 4为本次试验的铜焙砂(两段焙烧)其化学成分.

| 表 4 两段焙烧后铜焙砂成分/% |

|

| 点击放大 |

2.3 浸出条件试验

本次条件试验,根据铜焙砂浸出的实际情况,主要考查浸出温度、浸出酸度2个因素对铜铁浸出率的影响.

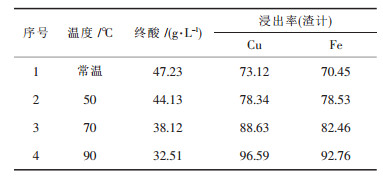

(1) 浸出温度对铜铁浸出率的影响.本次试验固定条件为:每次投入铜焙砂200 g,始酸80 g/L,溶液1L.浸出时间:2 h.温度梯度:常温、50 ℃、70 ℃、90 ℃ 4个梯度,考察不同温度梯度下,铜浸出率、铁浸出率的变化情况.试验结果如表 5所示.

| 表 5 两段焙烧后铜焙砂成分/% |

|

| 点击放大 |

从表 5中可以看出,随着浸出温度的增加,铜焙砂中的铜、铁的浸出率也随之增加.加温浸出对铜的浸出是有利的.

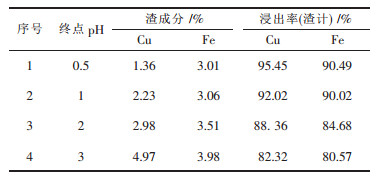

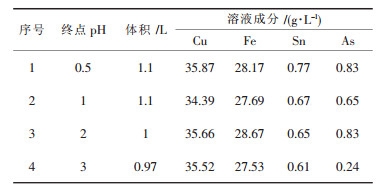

(2) 浸出终酸对铜浸出率的影响.本次试验固定条件为:每次投入铜焙砂200 g;温度:90 ℃,浸出时间:2 h;溶液量1L,缓慢加入硫酸,控制浸出终点pH梯度为:0.5、1.0、2.0、3.0 4个梯度,考察不同终酸梯度下,铜浸出率、铁浸出率的变化情况.试验结果如表 6、表 7.

| 表 6 不同终点pH下铜、铁的浸出率 |

|

| 点击放大 |

| 表 7 不同终点pH下溶液成分 |

|

| 点击放大 |

从不同终酸(pH)梯度下,铜焙砂的浸出数据可以看出,随着浸出终点pH的增加,铜焙砂中的铜、铁的浸出率随之减少,即浸出终酸越高对铜的浸出越有利.同时,由于铜焙砂中的铁同步浸出,即使浸出终点pH为3.0时,铜浸出率为82.32 %,浸出渣含铜4.97 %,但铁的浸出率高达80.57 %,浸出液中的铁也有27 g/L.

因此,在浸出终点pH值在0.5~3.0的范围内,希望通过控制终点pH来控制铜焙砂中的铁的浸出是困难的.

3 结论铜精矿经低温(600~700 ℃)、高温(800~900 ℃)两段焙烧,铜焙砂残S在1.09 %~0.45 %之间;含As在1.08 %~0.73 %之间.脱硫率达到90 %~95.65 %,脱砷率在54.43 %~69.19 %之间.同时,升高温度对铜浸出有利;浸出终酸越高对铜的浸出越有利.由于铜焙砂中的铁同步浸出,希望铜既有较高的浸出率的同时,铁不浸出或少浸出是困难的.

| [1] |

黄位森.

锡[M]. 北京: 冶金工业出版社, 2001.

|

| [2] |

傅崇说.

有色冶金原理[M]. 北京: 冶金工业出版社, 1993.

|

| [3] |

张宝, 张佳峰, 蒋光佑. 浮选法处理锡系统硫渣工艺实践[J].

有色金属, 2010(4): 102–104.

|

| [4] |

李旺昌, 卫于道. 锡精矿沸腾焙烧工艺研究[J].

有色金属, 1996(1): 26–28.

|

| [5] |

俞小花. 复杂铜、铅、锌、银多金属硫化精矿综合回收利用研究[D]. 昆明: 昆明理工大学, 2008.

|

| [6] |

杨奕旗, 邬清平. 锡冶炼炉渣铜锡浮选分离工艺研究[J].

有色金属:选矿部分, 2006(2): 65–68.

|

| [7] |

刘智先, 陈璟. 提高浸渣浮铜回收率的探索与实践[J].

冶金丛刊, 2003(1): 36–39.

|

| [8] |

宾智勇. 复杂多金属物料综合回收铜铅锌锡试验研究[J].

湖南有色金属, 2004(6): 53–55.

|

| [9] |

王军, 王成彦, 王忠. 杂铜精矿沸腾焙烧扩大试验研究[J].

有色矿冶, 2011(1): 54–56.

|

2011, Vol. 2

2011, Vol. 2