| 钛铁矿全浮选工艺的调和平均模型多响应优化 |

2. 西部优势矿产资源高效利用教育部工程研究中心, 昆明 650093

2. Engineering Research Center of the Ministry of Education for Highly Efficient Utilization of Predominant Mineral Resources in China's Western Region, Kunming 650093, China

钛铁矿是生产钛白粉的主要原料.我国钛资源的储量十分丰富,居全球第一.其中,四川攀枝花的钛铁矿,是国内主要的原生钛铁矿资源,约为总量的97 %.攀钢选钛的原料是选铁精矿后的尾矿(TiO2含量通常在9 %左右).其中,主要金属矿物为,钛铁矿、钛磁铁矿;脉石矿物主要有钛辉石、斜长石等.生产钛白或四氯化钛对原料的要求较高,通常要求原料含TiO2在47 %以上.攀钢选钛厂所生产钛精矿品位能达到47 %以上,但是综合回收率只有26 %[1].

响应曲面法(Response Surface Methodology, RSM)是数学方法和统计方法相结合的产物,是用来对所感兴趣的问题进行建模和分析的一种方法.由于响应曲面法具有较强的预测性,用该方法探索和优化试验条件,能在很大程度上节省试验时间、成本[2].在矿物加工过程中,一方面要考虑精矿品位,另外一方面也要考虑回收率.这便将品位和回收率同时考虑的问题化为多响应优化的问题.多响应优化的方法通常是[3]:①画出各个响应的曲面图, 然后找出各个响应能够同时满足的区域.但是,该方法受到维数的限制;②化为约束优化问题,即选择系统中的其中一个响应作为目标,其它作为约束条件.该方法的缺点是目标响应的确定较为困难;③将多响应问题化为单响应问题, 然后再对单响应进行优化.

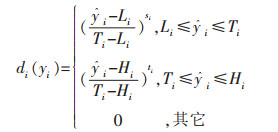

针对多响应问题化为单响应问题的解决办法,有马氏距离法[4]、多元损失函数法[5]、概率法[6]、双响应曲面法[7]和满意度函数法[8-9]等方法.其中满意度函数法是一种简单易行的办法,它将各个响应转化成为0~1之间的数,表示其满意度,对于望目特性的响应,单个满意度函数为[8]:

|

其中,Li是最低限,Hi是最高限,Ti是响应i的目标值,si和ti决定满意度函数的形式.总的满意度函数[9]为D=(d1×d2×…,dn)1/n,这里用到的是几何平均.陈立周[10]提出用加权的线性组合,对于各个响应依然将其用线性,指数、二次函数或三角函数转化为0~1之间的数.但是对于加权的因子的选择并不容易.

在矿物加工过程中,如果采用算术平均确定总的满意度函数可能会忽略品位和回收率之间的相互作用[11].用几何平均能考虑到品位和回收率之间的相互作用,但是几何平均作为响应输出优化钛铁矿浮选工艺是否更为合适,尚不确定.为此本论文提出用调和平均确定总的满意度函数,并比较3种平均对钛铁矿浮选工艺优化的效果.

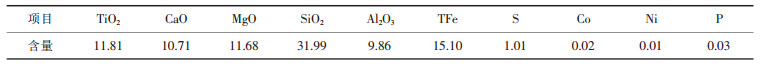

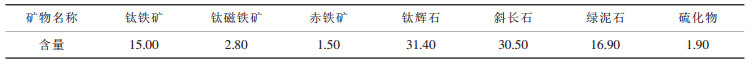

1 材料与方法 1.1 原矿样和试剂试样取自攀枝花地区钒钛磁铁矿选铁的尾矿.该矿样粒度较细,0.5 mm以上产品占2 %.矿样的多元素分析和物相分别见表 1和表 2.

| 表 1 原矿多元素分析结果/ % |

|

| 点击放大 |

| 表 2 试样物相分析结果/ % |

|

| 点击放大 |

经过对原矿单因素的探索实验,钛铁矿的捕收剂和抑制剂分别定性确定为SYB2#和羧甲基纤维素钠.用氢氧化钠或硫酸调节浮选体系pH值.试验中所用药剂除SYB2#为实验室自制,其它均为分析纯试剂.

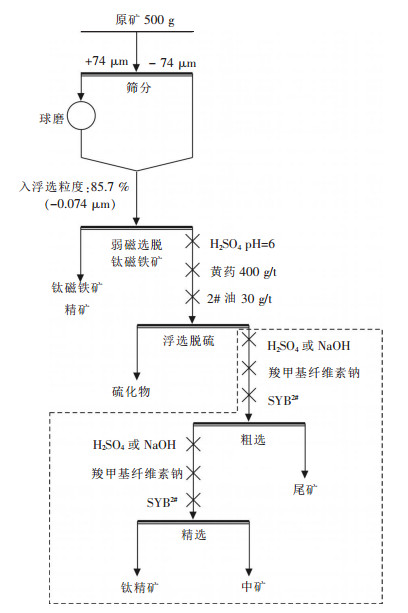

1.2 流程的采用流程采用原矿单因素的探索实验的流程,为原矿分级-磨矿-全粒级入磁选脱钛磁铁矿-脱硫化物-一粗-一精.本论文中对钛铁矿浮选的粗选和精选流程进行优化,实验流程见图 1.

|

| 图 1 浮选流程图 |

1.3 多响应问题的处理办法

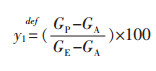

根据满意度函数的思想和对单个望目特性的响应的变换方式,本论文对品位和回收率做出如下变换:

|

(1) |

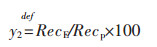

|

(2) |

式(2)中,y1称为品位的效益值,GP和GE分别为目的矿物的品位和理论品位,GA为上一步工艺流程的目的矿物的品位.特别地,对于钛铁矿,根据分子式(以FeTiO3计算),GE=51.984 %.入浮选粗选时,取GA =0.y2称为回收率的效益值,RecE、Recp分别表示目的矿的回收率和目的矿物的理论回收率.取RecE=100 %.对于等式(1)和式(2)乘以100,目的是防止响应曲面模型可变因子的系数太小.总的效益值为E(am)=(y1+y2)/2,E(am)=(y1×y2)1/2和E(am)=2/(1/y1+1/y2).其中,E(am)、E(gm)和E(hm)分别表示总的效益值函数的算术平均模型、几何平均模型和调和平均模型.

1.4 试验设计方法和数据拟合方法本论文采用可旋转的中心组合设计法设计试验条件,以最小二乘法拟合数据[2].求出算术平均、几何平均和调和平均模型的稳定点与预测值.根据各个模型稳定点对应的工艺条件,以3次实验结果平均值和预测值对比,比较3个模型的预测性.

2 试验结果与讨论 2.1 粗选流程当捕收剂用量探测范围在300~800 g/t、抑制剂 用量探测范围在300~800 g/t和pH探测范围在4~8时,3种平均的效益值模型均为线性模型.经过显著性检验,3种平均的效益值模型用线性拟合均是显著的.因为其没有稳定点出现,本文不做详细讨论.

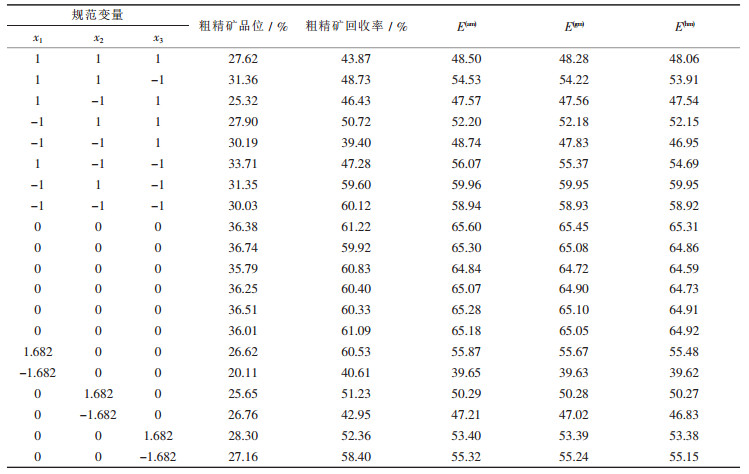

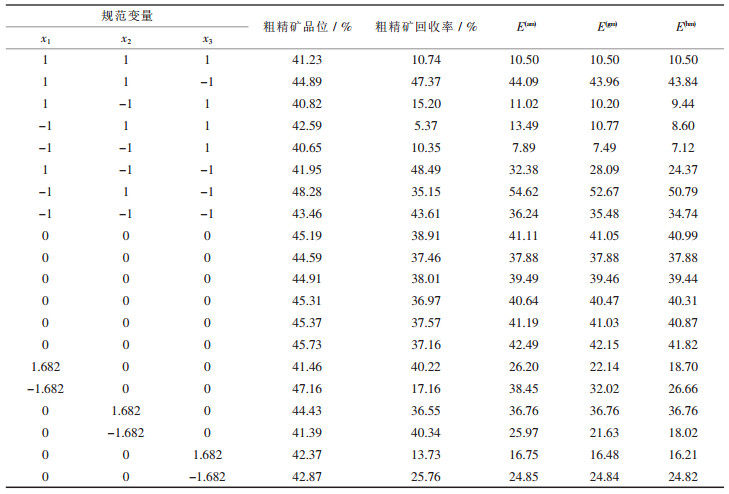

扩大捕收剂用量的探测范围800~1300 g/t和抑制剂用量的探测范围800~1300 g/t.pH探测范围仍然在4~8.记ξ1为捕收剂用量的自然变量,记ξ2为抑制剂用量的自然变量,记ξ3为pH值的自然变量.自然变量和规范变量的关系为:x1=(ξ1-1050)/550、x2=(ξ2-1050)/550和x3=(ξ3-6)/2.实验数据见表 3.

| 表 3 粗选流程试验数据 |

|

| 点击放大 |

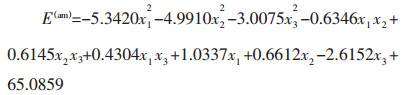

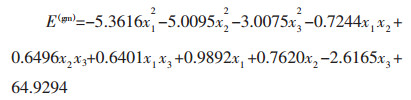

用最小二乘拟合规范变量与响应值之间的关系,得:

|

|

|

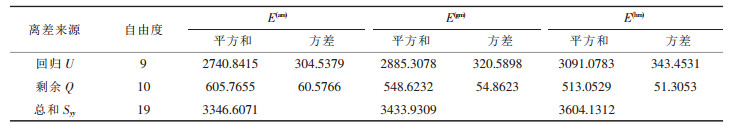

粗选流程3个模型的方差分析和显著性检验分别见表 4和表 5.

| 表 4 粗选流程E(am)、E(gm)和E(hm)模型的方差分析 |

|

| 点击放大 |

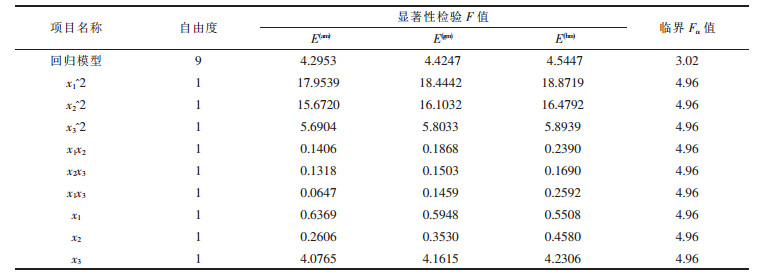

| 表 5 粗选流程E(am)、E(gm)和E(hm)模型的显著性检验 |

|

| 点击放大 |

对3个模型和各个因子进行显著性检验,如果F>Fα, 则说明模型或因子是显著的;反之,则不显著[6]. E(am)、E(gm)和E(hm)模型的显著性检验表明,3个模型均是显著的.适合用于描述粗选过程各个可变因子和效益值之间的关系,并且3个模型的显著性有差别:E(hm)> E(gm)>E(am).而从各个因子之间的显著性检验则能得到:①对于3个模型,捕收剂用量、抑制剂用量和pH值条件的平方项是显著的.3个条件在各自探索范围内,与效益值的关系出现较大弯曲;②3个模型的交叉项都不显著,说明捕收剂、抑制剂和pH值条件,两两之间相互作用对效益值的影响较小;③捕收剂和抑制剂的一次项不显著,说明其与效益值之间的单调性关系都不明显.而pH条件的一次项则近乎于显著.更进一步说,因为3个模型的x3系数均为负数,所以低pH值条件有利于钛铁矿的浮选.

求出粗选流程各个模型的稳定点和各个模型的预测值,以稳定点工艺条件做实验,并和预测值作对比.数据见表 6.

| 表 6 粗选流程E(am)、E(gm)和E(hm)模型的稳定点、预测值和实验值 |

|

| 点击放大 |

在粗选流程中,3个模型的稳定点位置相差不多.捕收剂用量、抑制剂用量和pH值条件在数值上相差都不超过0.7 %.从预测值和实验值的对比来看,预测值和实验值的偏差在5 %左右.

2.2 精选流程通常情况下,精选过程捕收剂和抑制剂的用量较粗选过程要小.从粗选过程能看出,较低的pH值对钛铁矿的浮选有利.鉴于以上情况,精选过程捕收剂用量探测范围为30~80 g/t,抑制剂为30~80 g/t,浮选体系的pH探测范围缩小为4~6.同样,记ξ1为捕收剂用量的自然变量,记ξ2为抑制剂用量的自然变量,记ξ3为pH值的自然变量.自然变量和规范变量的关系为:x1=(ξ1-55)/25、x2=(ξ2-55)/25和x3=ξ3-5.精选过程取GA=40.00 %.实验数据见表 7.

| 表 7 精选流程试验数据 |

|

| 点击放大 |

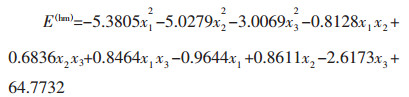

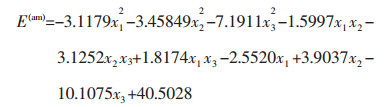

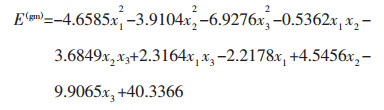

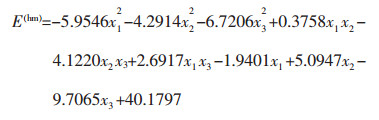

同样,以最小二乘拟合精选规范变量与响应值之间的关系,得:

|

|

|

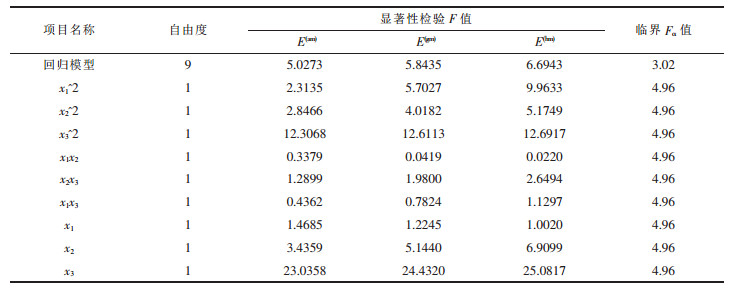

精选过程3个模型的方差分析和显著性检验分别见表 8和表 9.

| 表 8 精选流程E(am)、E(gm)和E(hm)模型的方差分析 |

|

| 点击放大 |

| 表 9 精选流程E(am)、E(gm)和E(hm)模型的显著性检验 |

|

| 点击放大 |

从精选流程的E(am)、E(gm)和E(hm)模型的显著性检验得到:3个模型均是显著的,并且同样有E(hm)>E(gm)> E(am)的关系.单个因子的显著性检验表明:3个模型均指出pH值条件的平方项和一次项都是明显的.说明低pH对钛铁矿的浮选有利,而当pH值低于稳定点以后,对钛铁矿浮选产生了负影响;E(gm)和E(hm)模型中,捕收剂用量的平方项都是显著的.说明当考虑到品位和回收率之间的相互作用时,捕收剂用量对效益值不是单调的增加或减少的关系;对于抑制剂的用量,其一次项在E(gm)和E(hm)中和E(hm)的二次项均是显著的,说明抑制剂用量在对钛铁矿精选过程也有较强的影响;3个模型的各个交叉项都不显著.捕收剂用量、抑制剂用量和pH值条件在精选过程中,两两之间的相互作用对效益值的影响也比较小.

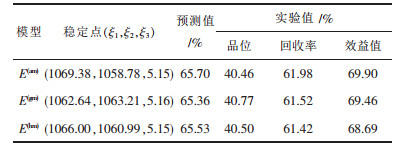

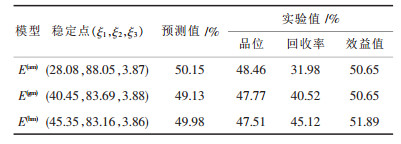

求出精选流程各个模型的稳定点和各个模型的预测值,以稳定点工艺条件做实验,并和预测值作对比.数据见表 10.

| 表 10 精选流程E(am)、E(gm)和E(hm)模型的稳定点、预测值和实验值 |

|

| 点击放大 |

从E(am)、E(gm)和E(hm)模型的稳定点看出,捕收剂用量相差较大,抑制剂用量相差不太多,而pH值条件则相差很小.3个模型的预测能力相当,偏差不过0.4 %.从实验值来看,3个模型优化后钛精矿均得到47 %品位,但是回收率相差甚多.E(am)模型的回收率最小,E(gm)次之,E(hm)有最大值45.12 %.

3 结论(1)用响应曲面法优化钛铁矿浮选小型试验的工艺条件取得了满意的效果.钛铁矿精矿品位47.51 %、回收率45.12 %.

(2)从算术平均、几何平均和调和平均效益值对浮选工艺条件关系的显著性比较,以及各个模型的稳定点对应的工艺条件的实验效果对比得出:调和平均模型的提出是成功且有效的.

(3)算术平均、几何平均和调和平均模型的预测能力相当.但是,对工艺条件的优化效果不同.表现为:调和平均模型指标>几何平均模型指标>算术平均模型指标.

(4)在工艺方面,在以SYB2#作为钛铁矿捕收剂、羧甲基纤维素钠作为脉石抑制剂和硫酸调整pH值的浮选体系里,pH值对浮选工艺的影响较大.具体关系是,低pH值有利于钛铁矿的浮选.

| [1] |

胡克俊, 姚娟, 席歆. 攀枝花钛资源经济价值分析[J].

世界有色金属, 2008(1): 36–42.

|

| [2] |

D. C. Montgomery. 实验设计与分析(第3版)[M]. 汪仁光译. 北京: 中国统计出版社, 1998.

|

| [3] |

宗志宇, 何桢, 孔祥芬. 多响应优化方法的比较和应用研究[J].

数理统计与管理, 2006(6): 697–704.

|

| [4] |

Khuri A I, Conlon M. Simultaneous Optimization of Multiple Response Represented by Polynomial Regression Function[J].

Technometrics, 1981, 23(4): 363–375. DOI: 10.1080/00401706.1981.10487681. |

| [5] |

Pignatiello J. J. Strategies for Robust Multiresponse Quality Engineering[J].

IIE Transaction, 1993, 25(3): 5–15. DOI: 10.1080/07408179308964286. |

| [6] |

Chiao C H, Hamada M. Analyzing Experiments with Correlated Multiple Response[J].

Journal of Quality Technology, 2001, 33(4): 451–465. |

| [7] |

Quesada G M, Castillo E D. A Dual -response Approach to the Multiva Riate Robust Parameter Design Problem[J].

Technometrics, 2004, 46(2): 176–187. DOI: 10.1198/004017004000000220. |

| [8] |

Jeong I J, Kim K J. Interactive Desirability Function Approach to Multiresponse Surface Optimization[J].

International Journal of Reliability, Quality and Safety Engineering, 2003, 10(2): 205–217. DOI: 10.1142/S0218539303001093. |

| [9] |

Derringer G. A Balancing Act:Optimizing a Product's Properties[J].

Quality Progress, 1994, 27: 51–58. |

| [10] |

陈立周.

机械优化设计方法[M]. 第2版. 北京: 冶金工业出版社, 1995.

|

| [11] |

许禄, 邵学广.

化学计量学方法[M]. 第2版. 北京: 科学出版社, 2004.

|

2011, Vol. 2

2011, Vol. 2