| 废杂铜生产铜杆工艺改善研究 |

废杂铜再生利用是循环经济的重要组成部分[1].从废杂铜到铜线杆传统的方法要经过3个步骤[2]:第1步是废杂铜的火法精炼,冶炼之后铸成阳极板,进入第2步电解,电解过后产出的阴极铜再进入最后一步,将阴极铜重熔制杆,这种传统工艺存在工艺流程长、能耗高、效率低等缺点[3].

江钨新型合金材料公司成立于2008年,一期工程总投资额约9亿元人民币,是国内首家采用再生铜直接利用工艺技术生产火法精炼高导电低氧光亮铜杆(Cu-FRHC)的企业.公司设计年生产规模为高导电铜杆及铜线40万t,分二期建设:其中一期工程利用废紫杂铜年加工12万t铜杆产品及3万t铜线产品;二期工程利用废紫杂铜年加工18万t铜杆产品及7万t线材及管材等深加工产品.采用的工艺是废铜的连续冶炼,从而得到可控杂质含量的液态铜,经过连铸连轧生产出铜杆.生产方式采用熔炼→连铸→连轧→铜线杆,一体化连续生产工艺,较传统工艺节能.与国内目前铜冶炼工艺相比,公司生产具有资源利用率高、产品生产流程短、成本低、热效率高、能耗低、环境污染少的特点.故加大对该类产品的研发对提高企业的市场竞争力及经济效益具有重要意义.

1 试验方法 1.1 原材料选取废杂铜是废品和废料的统称,其来自3个方面:一是有色金属冶炼过程中产生的废品和废料;二是各种机械加工过程中产生的废品和废料;三是使用过程中旧的、报废的仪器、仪表、工具和机器设备等[4].

国内废杂铜尚没有制定较为完善的分类标准,基本上参照国外的标准,大致把废杂铜分为三类:

1#废杂铜:纯度在95 %-99 %以上,主要是由干净的非合金铜材料所组成,即:铜边角料,铜圈、干净铜管或管道、1#铜线和粗导线(不包括被烧焦的和易碎的细铜线),此类废料可直接送加工厂使用.

2#废杂铜:含铜在85 %以上,包括干净的、氧化的、带皮的铜边角料、铜圈、整流器部件、较干净的带少量焊锡的铜管材,氧化或带皮铜线(不是被烧焦的铜线).

3#废杂铜:除含有上述1#、2#废杂铜的成分外,还含有大量的含铜铸件,废轴承、废旧马达、各种电器设备、废旧变压器等.3#废杂铜含铜量变化范围很大,最低含铜量达20 %,最高达到70 %-80 %.

为了保证熔炼废铜液的质量,对所有的废杂铜进行了选择,并按照来源特征进行预处理.例如对光亮废电线电缆、铜米的技术要求:

(1)必须光亮,不能有氧化物、塑胶、铁、锡、铝等其它杂质.

(2)光亮废电线电缆必须打包压成块.

本试验材料等级采用的废铜品位是在92 %左右.在此基础上后面试验的方向将利用品位更低的废杂铜原料直接制杆来逐步探索更佳的工艺条件.

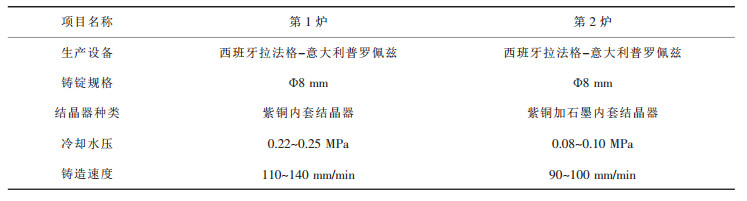

1.2 实验条件铜杆组织的好坏直接影响成品性能[5],为研究成杆工艺对铜杆结晶组织的影响,试验时,采用了两组不同的成杆工艺参数,将得到的试验结果进行对比,探索出合适的成杆工艺参数和最优操作流程.具体参数见表 1.

| 表 1 工业试验的工艺参数 |

|

| 点击放大 |

2 试验结果 2.1 成杆工艺结果

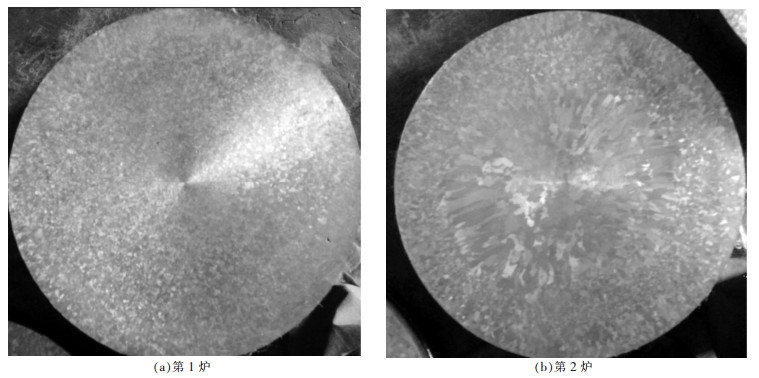

不同成杆工艺下的铜杆组织,见图 1.

|

| 图 1 工业试验铜杆的宏观组织 |

从图 1可以看出,在成杆过程采用紫铜内套结晶器,于0.22~0.25 MPa水压、110~140 mm/min铸造速度条件下得到的第1炉铜杆,其结晶组织更细小致密,显著改善了铸锭的质量,而采用紫铜加石墨内套结晶器,较低水压,铸造速度较慢的第2炉铜杆,相比之下其晶粒组织明显粗大.

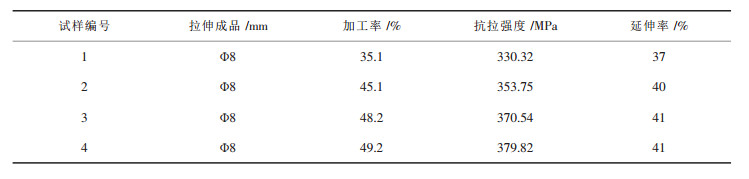

2.2 加工工艺结果不同成杆工艺条件下铜杆的性能检测结果见表 2所示.

| 表 2 工业试验中铜杆的部分性能测试表 |

|

| 点击放大 |

从表 2可以发现,随着加工率的增大,铜杆的抗拉强度逐步提高,延伸率则有一定程度的下降,其成品见图 2.

|

| 图 2 工业试验下Ф8 mm成品铜杆 |

3 试验结果分析

本试验生产的Φ8mm低氧光亮铜杆铜含量≥99.95%,氧含量≤200×10-6,电阻率≤0.017241 Ω·mm2/m,导电率≥100 % IACS,抗拉强度>345 N/mm2,延伸率>35 %,并通过了具有国际信用等级的SGS检测.检测报告指出:江钨新型合金材料公司采用废紫杂铜直接制杆生产的Φ8 mm低氧光亮铜杆中未检测出镉、铅、汞、六价铬等有害元素,达到了国际环保标准.铜杆中有害物质镉、铅、汞和六价铬的含量小于欧盟ROHS指令限量值2×10-6,各项质量指标均超过国家T2标准水平,并达到国际先进水平.

金属在结晶过程中,其组织晶粒的大小和表面质量与结晶器的选择、水压大小和浇注速度的大小均有一定的关系[6].由于紫铜的导热系数大于石墨的,在铸造过程中,相同冷却水压的条件下,采用紫铜内套结晶器,金属的结晶潜热大,单位时间形核率高,有利于金属的凝固成型及晶粒细化;循环水的二次冷却作用是为保证热量主要沿轴向导出,促进轴向凝固,使液穴浅平,故当其他条件一样,水压高,二次冷却强度越大,液穴越浅平,铸锭组织越致密.

晶粒大小除了受结晶器、水压影响之外,还要与铸造速度有关.当浇铸速度慢时,熔体在结晶器内凝固成型及停留的时间较长,在凝固壳下降的过程中,弯液面熔体的表面张力阻碍了液体向结晶器的继续填充,使液体有一定的被冷凝时间,熔体和结晶器间就会形成一定的空隙并逐渐增大,同时铜液对弯液面产生的静压力也在逐渐增大,一旦表面张力被克服,熔体就会再次填充到结晶器,受激冷易形成冷隔缺陷.提高铸造速度,可缩短熔体在结晶器内的停留时间,相对降低了弯液面熔体的表面张力,可有效地降低甚至消除冷隔的形成,从而有效地改善铸锭的表面质量.

4 结论(1)废杂铜生产铜杆的方式采用熔炼→连铸→连轧→铜线杆一体化连续生产工艺.试验表明较传统工艺节能.与国内目前铜冶炼工艺相比,该生产工艺具有资源利用率高、产品生产流程短、成本低、热效率高、能耗低、环境污染少的特点.

(2)在半连续铸造过程中,采用紫铜内套结晶器,冷却水压为0.22~0.25 MPa,铸造速度为110~ 140 mm/min的条件下,可以成功拉铸出表面质量、化学成分都达到国家标准要求的铜杆.

(3)试样经内部和外部严格检验结果表明,铜杆的电阻率、含氧量、尺寸公差、表面质量、机械性能等各项性能指标均达到了国家标准的技术要求,且其生产成本较低,工作效率高,为工业化批量生产奠定了条件.

下一步研究方向重点是如何利用品位更低的废杂铜原料直接制杆[7],从而最大限度的利用再生资源,尝试在其中加入新的成分[8],使产品性能更好,生产成本更低,使资源利用更加平衡.

| [1] |

Sung K, Kang S. Purushothaman Development of Conducting Adhesive Materials for Microelectronic Applications[J].

Electronic Materials, 1999, 28(11): 1314–1316. DOI: 10.1007/s11664-999-0173-0. |

| [2] |

Coughlan F M, Lewis H J. A Study of Electrically Conductive Adhesives as a Manufacturing Solder Alternative[J].

Journal of Electronic Materials, 2006, 35(5): 912–913. DOI: 10.1007/BF02692547. |

| [3] |

王冲, 朱学云, 熊振坤. 我国废杂铜的再生利用现状及展望[J].

中国资源综合利用, 2009(7): 16–20.

|

| [4] |

张天姣, 陈晓东, 唐维学, 等. 废杂铜的回收与利用[J].

广东化工, 2009(6): 7–11.

|

| [5] |

陈存中.

有色金属熔炼与铸锭[M]. 北京: 冶金工业出版社, 2006: 102-119.

|

| [6] |

余永宁.

金属学原理[M]. 北京: 冶金工业出版社, 2005: 250-270.

|

| [7] |

赵新生, 卢宏. 废杂铜火法精炼直接生产光亮铜杆的工艺和设备(续)[J].

资源再生, 2008(11): 17–22.

|

| [8] |

瑞林. FRHC废杂铜精炼工艺技术的发展[J].

资源再生, 2009(9): 21–25.

|

2011, Vol. 2

2011, Vol. 2