| 热浸镀铝锌镀层在NaCl溶液中腐蚀电化学行为 |

2. 江西省钨与稀土研究院,江西 赣州 341000

2. Jiangxi Research Institute of Tungsten and Rare Earths, Ganzhou 341000, China

金属的腐蚀大部分发生在大气和海洋环境中,近年来由于大气和海洋中污染物的增多,全世界的腐蚀损失也日益趋于严重,因此金属材料的防腐问题在国际上更受到重视.就金属腐蚀而言,如果预先采用涂层防护(包括防腐涂料和表面处理技术)和电化学保护(包括牺牲阳极和外加电流阴极保护方法)对金属进行保护,其中25 %~40 %的损失可以得到有效避免[1-2].而采用阳极性金属镀层法,在被保护金属(钢铁制品)的表面镀上一层耐蚀性好且电性较负的金属阳极(如锌和铝),此类镀层同时吸取了牺牲阳极保护法与金属镀层法的优点:当镀层未出现破损时,它属于保护性覆盖层;当镀层溶解出现局部破损后,它又能起到牺牲阳极保护作用,为基体材料提供腐蚀电流,因而成为防止钢材在大气和海水中腐蚀的最经济有效的方法,已在世界范围内得到广泛的应用[3-4].

热浸镀Zn及其合金是目前世界上普遍应用的钢铁热浸镀层产品,其中Zn-5%Al-0.2 %RE镀层(Galfan)和Zn-55%Al-1.6%Si镀层(Galvalume)及其耐蚀性能研究已成为各国科研工作者研究的重点和热点[5-9].锌及其合金镀层大气和海洋腐蚀的实验方法在从室外发展到室内的同时,其研究方法和分析手段也逐步向多元化趋势发展,更多的腐蚀电化学研究手段已经逐步被广泛应用.本文以热浸镀55%Al-Zn-Si及Zn镀层为研究对象,利用扫描电镜、EDS能谱分析、腐蚀电位测量、循环伏安、极化曲线及电化学阻抗谱等表征和测试手段,详细研究了热浸镀55 %Al-Zn-Si及Zn镀层在3.5%NaCl腐蚀介质中的腐蚀电化学特性及腐蚀演变情况.

1 实验热浸镀铝锌镀层剪切成适宜大小后,经丙酮浸泡除油,最后用去离子水冲洗、吹干后置于干燥器中待用.以相应的热浸镀铝锌镀层作为研究电极,其中一个端面为工作面,另一个端面与铜导线连接,所有非工作面用绝缘材料涂封.镀层腐蚀电化学研究使用三电极体系(镀层为工作电极,铂片为辅助电极,饱和甘汞电极为参比电极),工作电极与参比电极之间采用盐桥相连[10].文中所有电极电位均参比于饱和甘汞电极(SCE).腐蚀介质质量分数为3.5%的中性NaCl溶液时,pH值约为7,体积为100mL,采用去离子水和分析纯NaCl试剂配制.实验温度为30℃,镀层工作电极的面积均为1cm2.

电化学实验仪器为Solartron 1287 A恒电位仪和Solartron 1255B阻抗普仪.动电位极化曲线的扫描速率为20mV/min,电位扫描区间为-200mV到200mV(相对于开路电位),阴阳极扫描均从开路电位开始.电化学阻抗测试频率范围为9kHz~10mHz,方向为从高频开始到低频结束,测试时扰动电位的幅度为10mV.商品镀层样品表面形貌观察采用日本(JEOL)JSM-6700F冷场发射扫描电子显微镜.

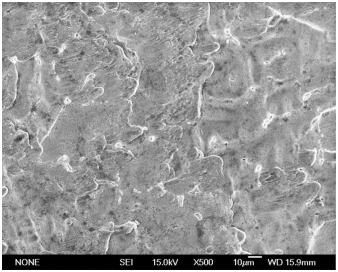

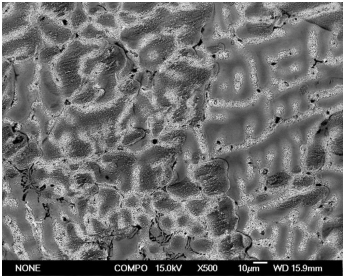

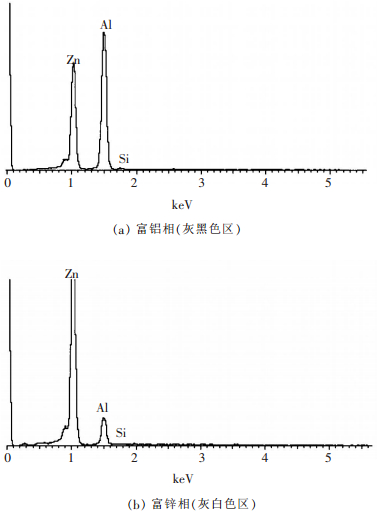

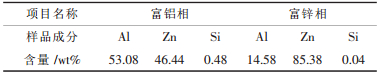

2 结果和讨论 2.1 热浸镀55%Al-Zn-Si镀层的形貌及组成图 1是典型的热浸镀55%Al-Zn-Si镀层的扫描电镜图.从图 1可明显看出,55%Al-Zn-Si镀层表面无明显的孔洞和漏镀,但表面有明显的凸起和边痕,可能与具体的热浸镀工艺有关.为了更深入的了解热浸镀55%Al-Zn-Si镀层的表面结构和组织成分,对镀层进行背散射和EDS分析.图 2可看出,镀层外层的形貌主要由灰黑色区域和灰白色区域组成,而且两区域相互分散均匀形成网络状.由图 3(a)、(b)EDS分析可知,灰黑色区域是富铝相树枝状,灰白色区域是富锌相枝晶.表 1可知,富铝相中的Al和Zn的含量分别为53.08%和46.44%,而富锌相的Al和Zn分别为14.58%和85.38%,这种富Al相和富Zn相的表面形貌和成分组成,可能对镀层的抗腐蚀性能有很大影响.而Si的含量较低,分别为0.48%和0.04%,可能是镀层表面Si含量分布较低,而大部分集中于镀层的合金层.

|

| 图 1 热浸镀55%Al-Zn-Si镀层扫描电镜图 |

|

| 图 2 热浸镀55%Al-Zn-Si镀层背散射电镜图 |

|

| 图 3 热浸镀55%Al-Zn-Si镀层EDS能谱分析 |

| 表1 热浸镀55%Al-Zn-Si镀层的富铝相和富锌相成分分析 |

|

| 点击放大 |

2.2 热浸镀55%Al-Zn-Si及Zn镀层的腐蚀电化学行为

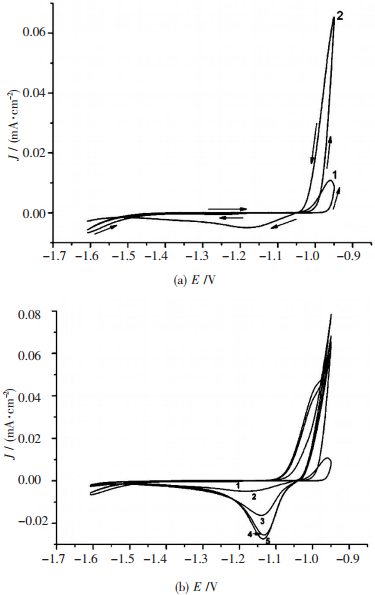

图 4为商品55%Al-Zn-Si镀层在3.5%NaCl溶液中的循环伏安图,图 4(a)可看出,随着扫描电位的正移,在-0.97V开始,出现阳极电流,回扫时,没有明显的还原电流峰,说明首次的氧化峰1主要是镀层上的钝化膜阳极极化破坏而引起的;由于钝化膜已被破坏,镀层的富锌相暴露,第二次循环扫描时,在-1.03V时,便出现了阳极电流,而且氧化峰2的峰电流非常大,说明镀层的富锌相发生了阳极溶解反应,回扫时,出现了Zn的还原电流峰.图 4(b)可看出,随着扫描次数增加,Zn的氧化还原峰电流增大,到第四、五次循环后,峰电流大小基本稳定下来,说明镀层富Zn相腐蚀反应进入一个稳定阶段.从循环伏安图可看出,55%Al-Zn-Si镀层的腐蚀必须先经历镀层氧化膜的破坏,才能进入富Zn相的腐蚀.

|

| 图 4 热浸镀55%Al-Zn-Si镀层在3.5%NaCl溶液中的循环伏安图 |

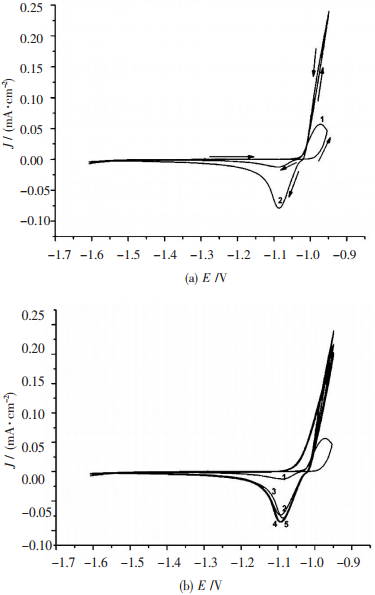

同样,图 5为热浸镀Zn镀层在3.5%NaCl溶液中的循环伏安图,图 5(a)可看出,随着扫描电位的正移,在-0.99V开始,出现阳极电流,回扫时,有明显的还原电流峰,说明首次的氧化峰1是镀层上的钝化膜阳极极化破坏和Zn的阳极溶解而引起的;由于钝化膜已被破坏,镀层的Zn暴露,第二次循环扫描时,在-1.03V时,便出现了阳极电流,而且氧化峰2的峰电流非常大,说明镀层的Zn发生了大量的阳极溶解反应,回扫时,Zn的还原电流峰明显增大.图 5(b)可看出,随着扫描次数增加,Zn的氧化还原峰电流增大,到第四、五次循环后,峰电流大小基本稳定下来,说明Zn镀层腐蚀反应进入一个稳定阶段.从循环伏安图可看出,镀层的腐蚀同样也必须先经历镀层氧化膜的破坏,才能进入Zn镀层的腐蚀.在相同条件下,热浸镀Zn镀层的阳极极化电流要明显大于商品55%Al-ZnSi镀层的极化电流,表明热浸镀55%Al-Zn-Si镀层的耐蚀性能要好于热浸镀Zn镀层的耐蚀性能.

|

| 图 5 热浸镀Zn镀层在3.5 % NaCl溶液中的循环伏安图 |

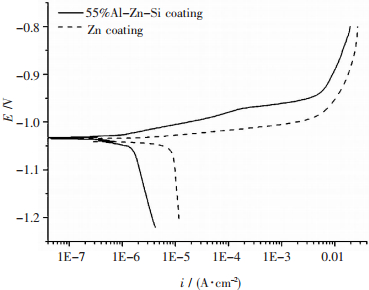

图 6为热浸镀55%Al-Zn-Si及Zn镀层在3.5%NaCl溶液中的动电位极化曲线图.从阳极极化曲线来看,55%Al-Zn-Si镀层阳极极化电流要明显小于同电位下的热浸镀Zn镀层的极化电流,说明55%Al-Zn-Si镀层不容易被阳极氧化,耐蚀性能要比热浸镀Zn镀层要好.而对于阴极极化曲线来说,同样,55%Al-Zn-Si镀层极化电流要明显小于同电位下的热浸镀Zn镀层的极化电流,说明55%Al-Zn-Si镀层阴极氧的还原反应受到抑制,这可能是因为55%Al-Zn-Si镀层表面有一层致密氧化铝层的缘故.当镀层的腐蚀属氧还原反应控制步骤时,55%Al-ZnSi镀层具有更高的耐蚀性能.综合阴、阳极极化曲线来分析,55%Al-Zn-Si镀层在3.5%NaCl溶液中要比热浸镀Zn镀层具有更好的抗腐蚀性能,这与循环伏安分析是一致的.

|

| 图 6 热浸镀55%Al-Zn-Si及Zn镀层在3.5%NaC溶液中的动电位极化曲线 |

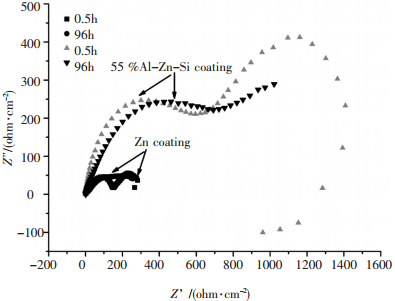

图 7为热浸镀55%Al-Zn-Si及Zn镀层在3.5%NaCl溶液中不同时间浸泡后的阻抗谱图.可明显看出,两种热浸镀镀层在不同浸泡时间的阻抗值大小是明显不同的.无论在短时间(0.5h)或长时间(96h)浸泡,热浸镀55%Al-Zn-Si镀层阻抗值要远远大于热浸镀Zn镀层的阻抗值,表明在同样浸泡条件下,商品55%Al-Zn-Si镀层的耐蚀性能要远远好于热浸镀Zn镀层的耐蚀性能,这也与前面循环伏安和极化曲线分析的结果是一致的.

|

| 图 7 热浸镀55%Al-Zn-Si及Zn镀层在3.5%NaCl溶液中不同时间浸泡后的阻抗谱图 |

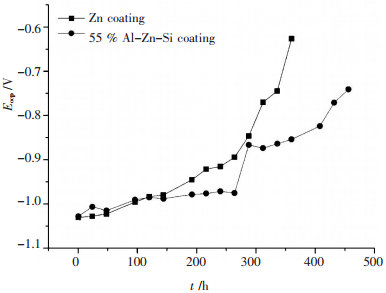

为了更深入地研究和比较热浸镀55%AlZn-Si及Zn镀层在3.5%NaCl溶液中实际使用寿命,对两种热浸镀镀层进行了长期浸泡腐蚀实验.如图 8所示,商品55%Al-Zn-Si镀层具有较高的腐蚀寿命,镀层使用寿命均超过400h.而热浸镀Zn镀层的使用寿命较短,300h后便出现了钢基体的腐蚀(在3.5%NaCl溶液中,Q235钢的自腐蚀电位为-0.70V).由此,可以看出,在3.5%NaCl腐蚀介质中,商品55%Al-Zn-Si镀层要比热浸镀Zn镀层具有更高的耐蚀性能和更长的使用寿命.

|

| 图 8 热浸镀55%Al-Zn-Si及Zn镀层在3.5%NaCl溶液中不同时间浸泡后的阻抗谱图 |

3 结论

以扫描电镜、背散射及EDS能谱表征和分析手段对热浸镀55%Al-Zn-Si镀层的表面结构、形貌及腐蚀性能进行了详细研究.同时,利用循环伏安、动电位极化曲线、电化学阻抗及腐蚀电位等电化学手段详细研究了热浸镀55%Al-Zn-Si及Zn镀层在3.5%NaCl腐蚀介质中的腐蚀电化学行为.研究表明,商品镀层无明显的孔洞和漏镀,但表面有明显的凹陷、不平及少许的微孔,其表面主要由富Al相和富Zn相组成的网络状结构形貌.商品55%Al-ZnSi镀层要比热浸镀Zn镀层具有更好的耐蚀性能和更长的抗腐蚀使用寿命,主要归因于55%Al-Zn-Si镀层表面形成了致密的氧化铝保护层及Al自身的高耐腐蚀属性.

| [1] | 陆柱. 可持续发展战略与腐蚀防护技术[J]. 腐蚀与防护, 1997, 18(2): 51–54. |

| [2] | 张杰.热浸镀锌及其合金海水中腐蚀行为研究[D].青岛:中国科学院研究生院, 2005. |

| [3] | 田澍. 55 %A l-Zn镀层钢板的发展与应用[J]. 鞍钢技术, 2000(2): 30–33. |

| [4] | 邹桂明. 国内热镀锌钢板镀层发展方向[J]. 四川冶金, 2003(5): 25–27. |

| [5] | 魏云鹤, 于萍, 郭晓玉, 等. 高速公路护栏热镀55Al-Zn的质量控制及耐蚀性能[J]. 材料保护, 2004, 37(1): 53–56. |

| [6] |

Souto R M, Scantlebury D J. Cathodic Delamination of Coil Coatings Producedwith Different Zn-based Intermediate Metallic Layers[J].

Progress in Organic Coatings, 2005, 53(1): 63–70. DOI: 10.1016/j.porgcoat.2005.01.008. |

| [7] |

Li Y, Liu J, Zhang J, et al. Corrosion Resistance of Steel with Hot-dipped Galvanized Zinc and Zinc Alloy Coatings in Seawater[J].

Mate-rials and Corrosion, 2007, 58(5): 376–380. DOI: 10.1002/(ISSN)1521-4176. |

| [8] |

Tachibana K, Morinaga Y, Mayuzumi M. Hot Dip Fine Zn and Zn-Al Alloy Double Coating for Corrosion Resistance at Coastal Area[J].

Corrosion Science, 2007, 49: 149–157. DOI: 10.1016/j.corsci.2006.05.015. |

| [9] |

Yao W, Li Q, Li M, et al. High Anticorrosive Properties of Hot-dip 55 wt% Al-Zn-Si Coatings on Q235 Steel[J].

Advanced Materials Research, 2011, 146/147: 306–309. |

| [10] |

Yao W, Li Q, Li M, et al. Effect of Water Rinsing Temperature for Steel Substrate on Corrosion Behavior of Hot-dip Aluminizing Coat-ings[J].

Advanced Materials Research, 2011, 148/149: 503–506. |

2011, Vol. 3

2011, Vol. 3