| 基于FLAC-3D数值模拟采场底部结构设计研究 |

根据矿体赋存特征和开采技术条件,选用一种合理的底部结构是矿块回采设计的关键,是实现安全、高效矿块回采的必要保证[1~2].

东乡铜矿Ⅴ号矿体目前主要使用的采矿方法是分段凿岩阶段矿房嗣后充填法,一次崩矿量最多接近3000 t,目前出矿效率较低,矿石在采场堆积的时间较长(5~6 d),加之此时难以形成贯穿风流,导致矿石氧化自燃产生高温和毒气的现象频发,甚至出现硫化矿尘爆炸事故,严重危及作业人员的身心健康和生命安全,制约了矿山安全生产.为降低生产成本,提高矿块出矿效率,本文对矿块底部结构设计与应用进行了积极的探索研究.

1 Ⅴ号矿体地质开采条件东乡铜矿Ⅴ号矿体赋存在矿区中部19~63线之间,全长1200 m,走向东西,倾向南东,倾角40~50°,埋藏标高0~-500(地表标高约60 m),铅垂厚度10~ 36 m,最厚62.58 m,平均14.69 m,矿体一般呈较厚的似层状.Ⅴ号矿体主要受北东向F1和F3断层控制,矿体直接顶板为壶天群含铁破碎砂岩、碳酸盐岩,岩层破碎呈角砾状,硅化后重新胶结不紧密,抗压强度低,在坑采过程中容易发生片帮、冒顶事故; 矿体底板多为炭质页岩、泥质页岩或砂质页岩,揭露后易吸水胀而松散,加大了采场和坑道维护难度.黄铜黄铁矿石中的裂隙不发育,岩体较完整,普氏系数f=8~ 12.由于含硫较高和胶状黄铁矿的存在,大量回采矿石堆积,致使实际开采过程中极易发生矿石氧化自燃并产生高温和毒气,采场经历多次矿石氧化自燃和矿尘爆炸事故,因此开采难度很大,是全国著名的高温、破碎、难采矿体.

2 矿块底部结构设计底部结构的选择及设计优化,须满足以下要求:

(1) 整体结构稳定,能够承受大量崩矿时的爆破震动、放矿、二次破碎及各种反复荷载冲击影响,保证生产作业人员、设备安全;

(2) 矿块矿石损失、贫化率低,矿石回收率高,综合回采成本低;

(3) 增加采场出矿能力,从而降低矿石堆氧化、自燃、结块性,避免采场高温、自燃甚至粉尘爆炸的出现;

(4) 机械化程度高,采切工程量小,结构较简单,施工和现场管理方便.

本文针对V号矿体厚度分布不均,矿石稳固性较差,自燃、结块性强,巷道维护困难等条件,若采用单一底部结构具有一定的局限性,故本文针对Ⅴ号矿体提出了方案Ⅰ堑沟铲运机出矿底部结构和方案Ⅱ堑沟电耙出矿底部结构两种方式,并对它们进行了探讨.通过数值软件模拟出矿石采出后底部结构的应力、应变和塑性区来对方案进行评价,选择安全合理的采场底部结构, 达到高效回采目的[3~8].

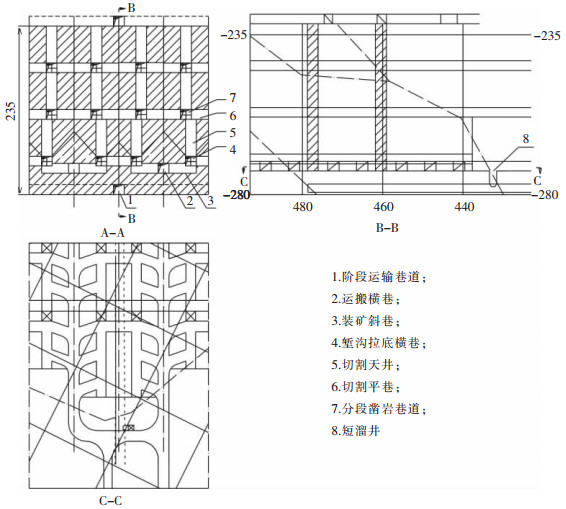

2.1 分段凿岩阶段空场嗣后充填法采矿矿块参数与布置概述试验矿块垂直走向布置,矿块长为16 m(矿块在水平厚度不足6 m的地方沿水平布置),矿块宽12.5 m,阶段高45 m(-235 m~-280 m).阶段内布置3个分段,分段高13 m,分段进路垂直矿体走向布置,上下分段进路呈菱形交错布置, 进路间距12.5 m(图 1).图 1给出的是方案Ⅰ采矿方法图,由于方案Ⅱ与方案Ⅰ类似,由篇幅所限,方案Ⅱ图略,在下文给出了两方案的局部细节图.

|

|

1.阶段运输巷道; 2.运搬横巷; 3.装矿斜巷; 4.堑沟拉底横巷; 5.切割天井; 6.切割平巷; 7.分段凿岩巷道; 8.短溜井 图 1 分段凿岩阶段空场嗣后充填法(铲运机出矿) |

2.2 方案Ⅰ设计

铲运机出矿底部结构具有结构简单、出矿量大、施工简便、矿块回采效率高等特点, 适应于回采厚大矿脉时高效出矿.

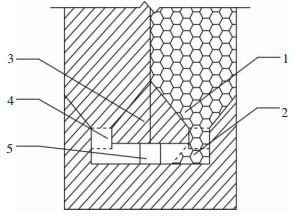

工程布置和设计特点为:在-280 m阶段最低分段(-272 m分段)布置V形堑沟和铲运机出矿底部结构,为保证凿岩爆破、出矿作业的安全,V形堑沟1采用两侧不等高布置,高侧为6.129 m,低侧为3.776 m (图 2).在桃形矿柱3下,距桃形矿柱顶8.219 m,布置1条铲运机运搬横巷2.每条运搬横巷内布置对称的4条装矿斜巷3作为两个矿块出矿运搬巷道, 装矿斜巷间距7~8 m,大量出矿时矿石经装矿斜巷、运搬横巷、短溜井8落入-280 m中段放出; 装矿斜巷、运搬横巷的断面尺寸均为3×2.7 m2;堑沟面倾角48°,堑沟横巷4高于装矿斜巷2 m,以确保放矿口楣线的稳固可靠[5].

|

| 1.V形堑沟; 2.装矿斜巷; 3.桃形矿柱; 4.拉底巷道; 5.运搬横巷 图 2 分段凿岩阶段空场嗣后充填法(铲运机出矿) |

2.3 方案Ⅱ设计

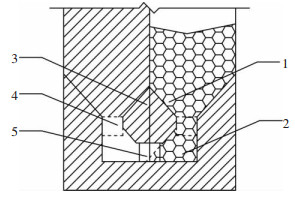

工程布置和设计特点为:采用的是堑沟结合电耙道出矿的底部结构形式,在-280 m阶段最低分段(-272 m分段)布置堑沟和电耙道的底部结构(图 3). V形堑沟1采用两侧不等高布置,高侧为6.129 m,低侧为4.331 m,在桃形矿柱3下,距桃形矿柱顶8.017 m,布置1条电耙道5,每条电耙道内布置对称的4个斗穿2作为两个矿块出矿通道,斗穿间距6~7 m,大量出矿时矿石电耙道、矿块溜井落入-280 m中段放出; 电耙道的断面尺寸为3×2.7 m2;堑沟面倾角48°,电耙道横巷低于堑沟3.78 m,从而使溜下的矿石自然堆积的斜面占电耙道宽度的1/2~2/3保证电耙出矿最为有利,提高了放矿、出矿效率,增加了电耙道的稳定性.

|

| 1.V形堑沟;2.斗穿;3.桃形矿柱;4.拉底巷道;5.电耙道 图 3 分段凿岩阶段空场嗣后充填法(电耙出矿) |

2.4 底部结构数值模型的建立

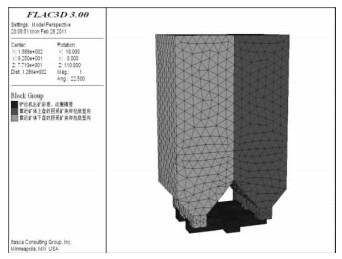

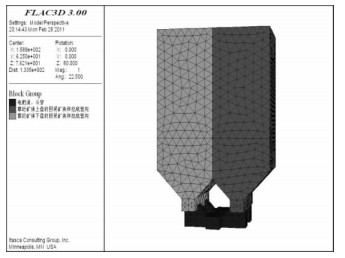

根据东乡铜矿Ⅴ号矿体赋存特点和开采方法,采用三维有限元ANSYS[9]来建立实体模型,采用三维有限差分FLAC3D[10]来进行模拟计算.三维模型尺寸取研究范围的3~5倍,沿走向长度200 m,宽300 m,深度是从-150 m至-350 m,采用SOLID45六节点四面体单元对模型进行网格划分.根据矿块底部结构的不同建立了两个计算模型,方案Ⅰ—模型Ⅰ和方案Ⅱ—模型Ⅱ,分别建立了上盘、矿体、下盘、回采矿块、拉底堑沟、出矿斜巷、运搬横巷、电耙道和斗穿的三维模型.为了清晰表述两种底部结构,在ANSYS分别建立以上各个要素并划分网格如图 4、图 5所示,其中去除了上盘、矿体、下盘网格.

|

| 图 4 采场底部结构模型(铲运机出矿) |

|

| 图 5 采场底部结构模型(电耙出矿) |

建模的重点区域在于体现底部结构稳定性及矿块开采对底部结构的影响,因此,开采矿块和底部结构周围的网格划分相对较密,其中模型Ⅰ节点数为32802个,单元数为186656个; 模型Ⅱ节点数为34800个,单元数为198697个.因研究区域范围不大,可认为试验采场处于均匀分布的应力场中,构造应力可忽略不计,只考虑重力对模型的影响,屈服准则采用莫尔-库仑准则,所采用的计算模型材料力学参数见表 1,表 1中各参数由实验室岩石力学实验得来.

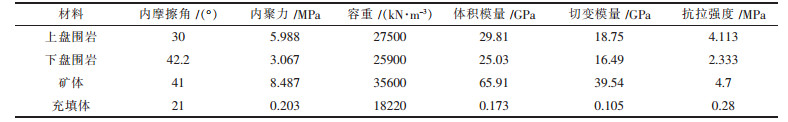

| 表 1 岩体力学参数 |

|

| 点击放大 |

3 数值模拟分析及方案应用建议 3.1 数值模拟分析

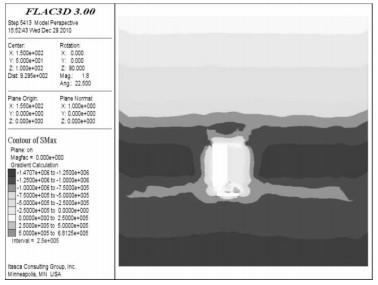

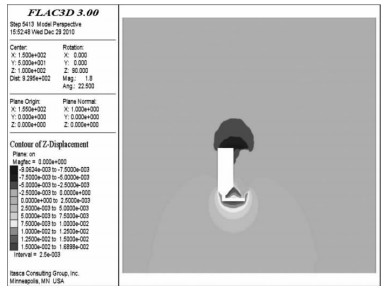

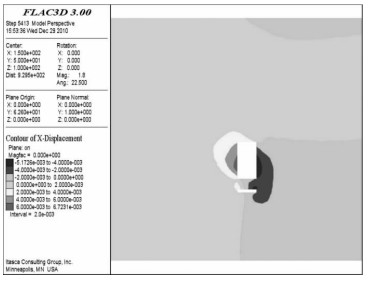

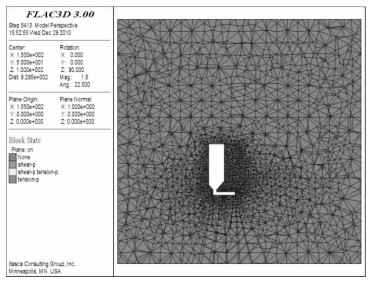

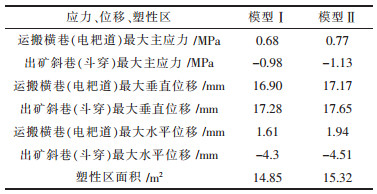

对方案Ⅰ和方案Ⅱ进行了采场静态数值模拟分析试验,每次试验均进行开挖底部结构巷道-开挖靠近上盘采场-尾砂胶结充填该采场-开挖靠近该采场的下一个采场的数值模拟,取最后一步模拟结构进行分析.从模拟中得到沿走向和垂直走向的两个方案位移、应力和围岩塑性区模拟图,给出部分数值模拟图 6~图 9.本次数值模拟分析的重点是两个方案底部结构,矿块顶板和两帮分析忽略,试验数据如表 2所示.

|

| 图 6 垂直矿体走向最大主应力云图 |

|

| 图 7 垂直矿体走向垂直位移云图 |

|

| 图 8 沿走向水平位移云图 |

|

| 图 9 塑性区 |

| 表 2 试验结果指标 |

|

| 点击放大 |

(1) 应力分布状态分析评价.底部结构凿岩、出矿时,应力对作业安全有着至关重要的影响.在分析应力分布状态时,运搬横巷、电耙道最大主应力和出矿斜巷、斗穿最大主应力最为重要,因其对底部结构安全作业的影响最大; 巷道应力过大则将给巷道支护和安全作业造成困难[11].因此,从表 1和图 6应力分布状态来看,在巷道顶底板、尖角易出现应力集中,且模型Ⅰ较好,模型Ⅱ较差.

(2) 位移分布状态分析评价.在巷道位移状态中,垂直位移比水平位移重要.因为过量的垂直位移将导致巷道塌落,直接影响底部结构作业的人员安全.从图 7和图 8可以得出,位移最大的地方在巷道的中部,易产生冒落和底鼓,模型Ⅰ较好,模型Ⅱ较差.

(3) 围岩塑性区分析评价.当岩体进人塑性状态之后,其强度和承载能力将大大降低.因此,塑性区的大小将是判断采场和围岩稳定性的一个重要标志.由模拟图 9可知,矿块底部尖交、底柱、桃形矿柱、巷道顶底板均出现了塑性区.

应对以上出现塑性区的地方进行支护,来保证作业人员和设备安全.

综合以上分析可知,方案Ⅰ比方案Ⅱ更稳定,更适合在相对破碎矿体、围岩中应用.从塑性区对采场稳定因素影响的角度来设计底部结构,底部结构内的巷道都需要进行支护,结果与现场所有已开拓的巷道都进行了支护是相符的.当方案Ⅰ和方案Ⅱ在同种性质矿岩中应用时,方案Ⅱ须加强支护.

3.2 方案应用建议由方案的优缺点、适用性和数值模拟分析评价,可以得出:在高硫矿体和围岩稳定且厚大时,宜采用方案Ⅰ; 相对低硫矿体和围岩较破碎且较薄时宜采用方案Ⅱ.

(1) 19线到27线间中段矿体为中厚矿体,矿体较为稳固,该中段矿块回采应设计方案Ⅰ; 29线到33线间中段矿体很薄,矿块底部厚度在5m以下,该中段矿块回采应设计方案Ⅱ;

(2) 矿体相对下盘围岩的稳定性稳固,在回采厚矿中段时,可以采用两种方案混合布置,方案Ⅰ靠近下盘布置或者布置在下盘内,从而提高了作业安全性;

(3) 在矿块开采中更应该结合实际情况,选择更适合的底部结构,进一步优化底部结构参数.

(4) 由于本文仅对采场进行静态数值模拟分析,忽略了矿石大量放出时, 矿石流动对底部结构的稳定性影响,建议在实际工作中进一步完善底部结构设计和研究.

4 结束语三维数值模拟应用于分析采场底部结构的问题, 能够量化应力、应变和塑性区数值并得到一些规律,对底部结构设计研究具有指导意义,是一种切实可 行的研究方法.

东乡铜矿Ⅴ号矿体底部结构设计,还需在长期 的生产实践中,不断改进和完善.随着矿体开采深入, 矿体厚度不均,通过电耙出矿和铲运机出矿底部结构 的结合应用,提高了矿块作业安全和出矿效率,从根 本上解决了矿石出矿效率,减少了由矿山堆积带来 的灾害,对矿山的安全、高效、可持续发展具有积极 意义.

| [1] |

解世俊.

金属矿床地下开采(第2版)[M]. 北京: 冶金工业出版社, 2008.

|

| [2] |

宋永国. 漂塘矿区矿块底部结构设计与应用探讨[J].

有色金属:矿山部分, 2004, 56(06): 455–458.

|

| [3] |

饶运章, 吴红. 东乡铜矿分段崩落阶段矿房嗣后充填组合采矿法试验研究[J].

金属矿山, 2004, 03: 13–15, 35.

|

| [4] |

孟稳权. 冬瓜山铜矿阶段空场嗣后充填采矿法的底部结构选择及优化[J].

矿冶, 2004, 13(04): 4–7.

|

| [5] |

杨官涛, 李夕兵, 程刚. 地下采场结构参数数值模拟研究[J].

矿冶工程, 2006, 26(05): 13–15.

DOI: 10.3969/j.issn.0253-6099.2006.05.004. |

| [6] |

邱贤德, 黄木坤, 王心飞, 等. 数值计算在采空区稳定性评价中的应用[J].

矿山压力与顶板管理, 2002(4): 105–110.

|

| [7] |

刘敦文, 古德生, 徐国元. 地下矿山采空区处理方法的评价与优选[J].

中国矿业, 2004, 13(8): 52–55.

|

| [8] |

姚海斌. 电耙和铲运机出矿方式在铜矿峪矿的应用[J].

有色金属:矿山部分, 2006, 5(58): 2–3, 48.

|

| [9] |

曾攀.

有限元分析及应用[M]. 北京: 清华大学出版社, 2004.

|

| [10] |

彭文斌.

FLAC 3D实用教程[M]. 北京: 机械工业出版社, 2007.

|

| [11] |

蔡美峰.

金属矿山采矿设计优化与地压控制—理论与实践[M]. 北京: 科学出版社, 2001.

|

2011, Vol. 2

2011, Vol. 2