| 基于自适应模糊神经网络的铜闪速熔炼渣含Fe/SiO2模型研究 |

2. 中南大学冶金科学与工程学院, 长沙 410083

2. Central South University School of Metallurgical Science and Engineering, Changsha 410083, China

目前, 国内外铜闪速熔炼工业仍采取前馈和反馈相结合的静态配料模型控制[1-2].但随着铜精矿成分的变化、富氧浓度的提高、产能及产量的增加和炉体的不断改造,这种静态模型难以适应动态的生产过程[3-7].为此,本课题探索交叉应用模糊理论和神经网络技术建立了铜闪速熔炼过程的渣含Fe/SiO2、铜锍温度及铜锍品位三大控制目标参数与操作条件控制参数之间的动态模型.该模型可取代静态配料模型对铜闪速熔炼进行控制,也可用于离线指导生产.限于篇幅,本文仅报道其中炉渣含Fe/SiO2模型的建立方法.

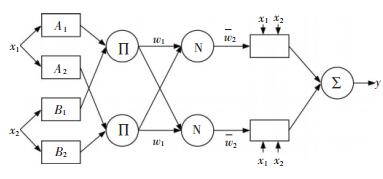

1 基于自适应模糊神经网络推理系统的建模原理基于自适应的模糊神经网络推理系统ANFIS (Adaptive Network-Fuzzy Inference System)具有模糊逻辑易于表达人类知识和神经过敏网络的分布式信息存储以及学习能力的优点,对于复杂系统的建模和控制而言是非常有效的工具,同时采用神经网络的学习机制来补偿模糊控制系统原有的缺点[8-10].图 1为与一阶Sugeno型模糊推理系统功能相同的基于自适应神经网络的ANFIS结构图,其同一层的每个节点具有相似的功能(这里用O1,i表示第1层的第i个节点的输出).

|

| 图 1 Sugeno模糊系统等效的ANFIS结构 |

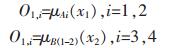

第1层:该层每个节点i是以节点函数表示的方形节点(该层参数是可变的):

|

其中,x1(或x2)的节点i的输入,Ai(或Bi-2)是与该节点函数值相关的语言变量,如“大”或“小”等.或者说O1,i是模糊集A(A=A1, A2, B1, B2)的隶属度函数,通常可以选用钟型函数.

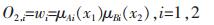

第2层:该层的节点在图 1中用Ⅱ表示,将输入信号相乘,而将其乘积输出为:

|

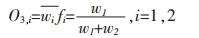

第3层:该层的节点在图 1中用N表示,第i个节点计算第i条规则的wi与全部规则w值之和的比值为:

|

第4层:该层每个节点i为自适应节点,其输出为:

|

第5层:该层的单节点是一个固定节点,计算所有输入信号的总输出为:

|

铜闪速熔炼过程是将经过深度干燥的粉状铜硫化精矿和预热空气、富氧空气、熔剂、重油、返回烟尘等物质的混和物在反应塔中悬浮熔炼成液态冰铜的火法冶金过程.

渣含Fe/SiO2是铜闪速熔炼三大控制目标参数之一,主要是根据入炉物料成分通过控制氧富化率(总氧量/氧和风的总体积)、吨矿氧量(总氧量/吨精矿)、熔剂率(熔剂量/精矿量)来实现的[3].

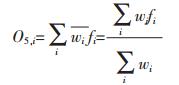

2.2 原始数据处理本文采用国内某闪速炼铜厂的稳态生产数据112组(限于篇幅,仅给出10组),并采用文献[3]中的方法对其进行规一化处理(见表 1).

| 表 1 某闪速炼铜厂经预处理后的稳态生产实践数据 |

|

| 点击放大 |

2.3 铜闪速熔炼渣含Fe/SiO2 ANFIS模型的MATLAB实现

MATLAB的模糊逻辑工具箱只能支持一阶或零阶的Sugeno系统和单输出系统,并且采用权重平均法,解模糊化及所有规则取单位权重1.对于解耦的多输出系统,可看成是多个单输出系统的简单叠加.

当输入参数不多时,可采用网格法直接由训练数据调用genfis1函数生成;当参数较多时,可调用模糊减法聚类函数genfis2生成.模糊减类聚法是一种快速的单次算法(one-pass),不同于那些基于迭代过程的算法,不进行那些反复的优化过程,能快速生成模拟特定数据特征的模糊推理系统,也可以作为自适应神经网络模糊算法的一个预处理过程以得到初始的模糊规则.实现过程为,根据专家经验选择聚类半径(系统预设为0.5),则

fismat= genfis2(datin,datout,0.5);

[fismat3,trnErr,stepSize,fismat4,& kErr]=anfis

([trndatin,…,trndatout],fismat,[epoch_n 0 0.1], [],

[chkdatin chkdatout])

outfismat= evalfis(trndatin.fismat3)

其中:fismat(初始模糊推理系统矩阵),fismat3(训练后的模糊推理系统矩阵),trnErr(训练误差),stepSize (步长),fismat4(核对模糊推理系统矩阵),chkErr(核对误差),Trndatin(训练输入数据矩阵),trndatout(训练输出数据矩阵),chkdatin(核对输入数据矩阵),chkdatout (核对输出数据矩阵),epoch_n(训练次数)

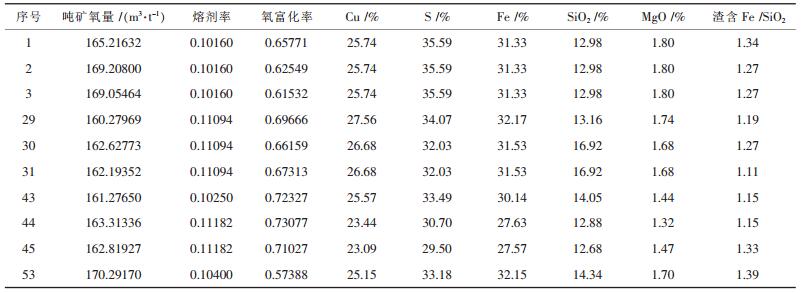

生成的模型结构如图 2所示.输入层由对应于表 1中的氧富化率、吨矿氧量、熔剂率、炉料中Cu量、S量、Fe量、SiO2量和MgO量8个.

|

| 图 2 经减类聚法训练后得到的网络结构 |

3 仿真结果与分析

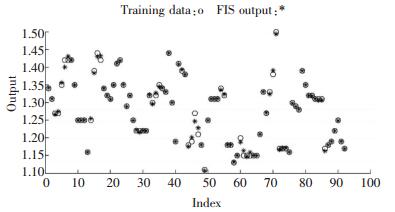

取生产数据102组为训练样本,另以10组为检验样本.网络中隶属度函数采用正态分布的高斯型函数,当检验数据中某个值超出训练数据确定的区间时,网络仍能对其模糊化.训练结果如图 3所示,图 3中以星号点表示的模型输出值(Output)与圆圈表示的实际值的平均绝对误差0.0055,相对误差为1.4%.网络输出值基本上能与实际值符合,说明网络已经挖掘出了训练数据间隐含的内在规律.

|

| 图 3 ANFIS网络训练结果 |

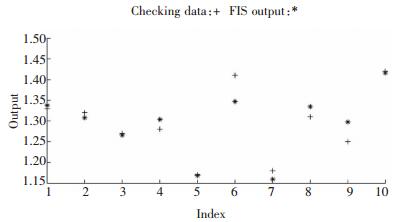

图 4为用检验数据进行检验的结果,检验数据平均绝对误差为0.028,相对误差为2.9%.此结果说明,该自适应模糊神经网络的具有较好的泛化能力,系统结构与数据匹配,能根据输入参数较为准确地预测渣含Fe/SiO2目标值.

|

| 图 4 ANFIS模型检验数据检验结果 |

4 结论

采用自适应模糊神经网络技术建立了闪速炼铜渣含Fe/SiO2模型,仿真结果显示训练数据其平均绝对误差为0.0055,相对误差为1.4%,对仿真计算检验的平均绝对误差为0.028,相对误差为2.9%,表明所建立模型的预测值与生产实践数据基本吻合,能够反映动态的输入数据和输出数据之间的内在规律,可满足控制上的预测精度要求.该模型可代替现有的静态配料模型用于铜闪速熔炼过程的计算机在线控制,也可离线辅助指导生产最优化.

| [1] |

周旦荣. 世界首创的镍闪速炉计算机在线控制[J].

有色冶炼, 1996, 25(A01): 50–53.

|

| [2] |

曾青云. 铜闪速熔炼操作数据的回归分析[J].

有色金属:冶炼部分, 1994(5): 4–6.

|

| [3] |

曾青云, 汪金良. 铜闪速熔炼神经网络模型的建立[J].

南方冶金学院学报, 2003, 24(5): 15–18.

|

| [4] |

曾青云, 周立, 汪金良, 等. 基于自适应模糊神经网络的铜闪速熔炼冰铜温度模型研究[J].

有色金属:冶炼部分, 2007(2): 2–4.

|

| [5] |

汪金良, 卢宏, 曾青云, 等. 基于遗传算法的铜闪速熔炼过程控制优化[J].

中国有色金属学报, 2007, 17(1): 156–159.

|

| [6] |

WANG Jin-lung, ZHANG Chuan-fu, ZENG Qing-yun, et al. Modeling and Optimization of Copper Flash Smelting Process Based on Neural Network[J].

The Chinese Journal of Process Engineering, 2008, 8(6): 105–109. |

| [7] |

汪金良, 卢宏, 汪仁良, 等. 铜闪速熔炼影响规律的神经网络分析[J].

有色金属:冶炼部分, 2008(2): 2–4.

|

| [8] |

Li Zhen -Quan, Kecman V, Ichikawa A. Fuzzified Neural Network Based on Fuzzy Number Operation[J].

Fuzzy Sets and Systems, 2002, 130: 291–304. DOI: 10.1016/S0165-0114(01)00229-9. |

| [9] |

Ishibuchi H, Nii M. Numerical Analysis of the Leaning of Fuzzified Neural Networks from Fuzzy IF -THEN Rules[J].

Fuzzy Sets and Systems, 2001, 120: 281–307. DOI: 10.1016/S0165-0114(99)00070-6. |

| [10] |

Akhmetov, Dote DF, Ovaska Y, et al. Fuzzy Neural Network with General Parameter Adaptation for Modeling of Nonlinear Time -series[J].

IEEE Transactions on Neural Networks / A Publication of the IEEE Neural Networks Council, 2001, 12(1): 148–152. DOI: 10.1109/72.896803. |

2011, Vol. 2

2011, Vol. 2