| 风化壳淋积型稀土矿开采及分离技术的现状与发展 |

稀土元素被称之为“工业味精”和“新材料宝库”,是我国的战略储备资源.近几十年来,稀土元素许多不为人知的宝贵特性不断地被人们所发现,稀土的用量和应用领域也在不断地扩大.目前,稀土金属、稀土合金和稀土化合物已被广泛用于黑色及有色冶金、机械、石油化工、陶瓷、玻璃、电气照明、彩色电视、电子工业、农业、原子能工业、医药、信息、生物、新能源和新材料等行业[1].而风化壳淋积型稀土矿是我国特有的一种稀土矿种,它的采选冶相对比较简单,而且中重稀土含量比较高,占世界储量的80%以上,是一类值得去研究并且具有很强市场竞争力的稀土矿.它的研究和开发将会对世界新材料、新能源技术的发展做出重大贡献.

1 风化壳淋积型稀土矿产资源概述风化壳淋积型稀土矿于20世纪60年代首先在我国江西被发现,是我国特有的稀土资源.随着地质人员的进一步勘探,发现在福建、广东、云南、湖南、广西、浙江等省市也存在此类型稀土矿,但大部分还是分布于南岭地区一带的花岗岩、混合岩型稀土矿床及含稀土元素的火山岩发育地区.

有资料显示[2-5],南岭风化壳淋积型稀土矿并非都是由花岗岩风化壳淋积而形成的.在南岭地区已发现的稀土储量中,花岗岩风化壳淋积型稀土矿占54%,碱性花岗岩风化壳淋积型稀土矿占32%,大山岩风化壳淋积型稀土矿占9%,碱性岩风化壳淋积型稀土矿占3%,千枚岩风化壳淋积型稀土矿占2%.大多数中重稀土富含在花岗岩和碱性花岗岩风化壳淋积型稀土矿中,而在碱性岩和千枚岩风化壳淋积型稀土矿中轻稀土含量比较高.

风化壳淋积型稀土矿中75%~95%的稀土元素以离子形态吸附于高岭土、云母等黏土矿物上,但主要还是富集于粒度小的黏土类矿物中.而余下10%的稀土元素则以矿物相、类质同相、微固体分散相存在于其他矿物中[6-7].

风化壳淋积型稀土矿的形成与南方湿热的气候、独特的地貌特征、水中含氧量以及相关微生物的存在有着密切关系.这是稀土元素能够以离子形态富集的前提条件.研究表明,矿床为含稀土的花岗岩和火山岩经强烈风化作用而形成风化壳,风化壳呈面形分布,呈凸透镜状覆盖于岩体上.根据矿床形成的原因可分为:表土层、全风化层、半风化层和基岩[8-10].

2 风化壳淋积型稀土矿开采技术的现状 2.1 开采技术现状风化壳淋积型稀土矿在开采初期是采用卤水作为浸取剂进行地浸,浸出液用草酸进行沉淀,将草酸稀土沉淀物进行灼烧从而得到稀土氧化物的回收工艺.但此工艺存在着3个缺点:①由于卤水的引用带入了钠离子,在草酸沉淀稀土的过程中易发生草酸钠与稀土离子生成难溶复盐与草酸稀土共沉淀,影响灼烧产物中稀土的品位;②在浸出过程中NaCl的浓度一般比较高,致使废水中NaCl含量较高,它的外流对环保和农作物生长造成不良影响,易使土壤盐化和板结、农作物减产甚至枯死;③此方法需要将稀土矿体表面土剥离后再开采稀土矿石,会产生大量的尾砂和剥离物,严重破坏生态环境而且资源利用率低,达不到综合利用的目的.

针对采用池浸回收稀土工艺出现的主要问题,江西大学首先提出了用硫酸铵代替NaCl对风化壳淋积型稀土矿进行堆浸[11-12],其他工艺条件不变.由于在离子浓度、阴离子类型和其他条件相同情况下NH4+比Na+的离子交换能力强,同时硫酸铵的选择性较NaCl强,且不引进杂质离子.所以硫酸铵做浸矿剂时,浸出率高,浸出液与草酸作用得到的草酸稀土经一次灼烧后就能获得合格产品.但此工艺依旧没有解决采矿过程中对生态破坏的“搬山运动”,造成严重的水土流失且稀土资源利用率低,影响矿山劳动效率和经济效益,导致严重的稀土资源浪费.

20世纪80年代初赣州有色冶金研究所提出原地溶浸的设想[13],所谓原地溶浸就是在不破坏矿区表面植被,不开挖表土和矿石的情况下,将浸出电解质溶液经浅井直接注入矿体,电解质溶液中阳离子将吸附在黏土矿物表面的稀土离子交换解吸下来,形成稀土母液,进而收集浸出母液回收稀土的方法.经过“八·五”、“九·五”期间采矿科技工作者不断地努力和攻关,终于形成了比较成熟的风化壳淋积型稀土矿原地溶浸的新工艺,此工艺也是目前应用效果最好的风化壳淋积型稀土矿回收工艺之一.有许多专家学者针对原地溶浸的理论及实践过程中的不足作了相应的理论研究[14-15].

原地溶浸过程中有时会出现再吸附的现象,有学者研究表明[16-17],其发生的原因是由于母液中的铵离子不断地交换稀土离子而使浓度逐渐降低,直至为零,而此时矿体中的黏土矿物表面因断键而出现的未饱和负电荷则反过来吸附母液中的稀土离子,产生再吸附现象.以下方案可以有效地解决这一现象:首先根据矿体具体情况对矿区进行逐步注入电解质溶液,即从山顶到山脚分步注入浸取剂,这样在再吸附之前新加入的电解质溶液中的阳离子就可以代替稀土离子与负电荷发生吸附,降低稀土离子的损耗;其次,配制几种不同浓度的电解质溶液,从上至下注入的电解质溶液的浓度依次降低,此法既可以防止稀土离子发生再吸附又能够节省浸矿剂,节约生产成本;最后,当电解质溶液注入完毕后持续的注入封顶水,将残留在矿体中的母液“挤压”出来,提高稀土元素的回收率,减少再吸附对浸取过程的影响.另外,还有一些专家学者对风化壳淋积型稀土矿的浸出传质、浸取动力学、原地溶浸采矿室内模拟和原地溶浸渗流规律的影响因素做了相关的理论研究并取得一定的进展[18-25].这些研究都为合理的、高效的、低耗的和低污染的开采我国特有的风化壳淋积型稀土矿提出了科学的方法和理论的依据.

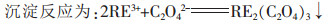

2.2 浸出母液提取加工技术草酸沉淀法是以草酸作为沉淀剂,加入到稀土的微酸性(pH=5.2)溶液中即可有白色的稀土草酸盐沉淀出来.

|

从反应式中可以看出,理论上再加上回收等原因,生产1t稀土氧化物用1.3t草酸足以.然而在实际生产过程中草酸的使用量是理论上的2倍左右.有研究表明[32],其原因是由于稀土浸出液中含有一定数量的Pb2+、Ca2+、K+、Na+、Mg2+.它们在草酸沉淀稀土过程中消耗大量的草酸来生成难溶的草酸盐沉淀或复盐沉淀,不仅加大了草酸的用量而且降低了产品的纯度.因此在加入草酸之前减少浸出液中杂质离子的含量既能够节省草酸用量又能提高稀土产品纯度和回收率.

碳酸氢铵沉淀法则是用碳酸氢铵作沉淀剂,对稀土浸出液进行沉淀.它的优点是稀土沉淀率高、沉淀剂价格便宜且易得、工业应用前景大.但此法使用前必须对母液进行预处理,如果直接沉淀稀土浸出液,虽然沉淀率很高,但由于它的选择性差和沉淀物体积大,会有大量的杂质与稀土一起共沉淀,并且沉淀物难沉降、难洗涤、难过滤.通常运用此沉淀方法是先用碳酸氢铵调节pH≈5.2,使母液中杂质离子沉淀除去,然后再用碳酸氢铵沉淀稀土(pH=7).这样才能够既获得合格的产品又减少杂质离子对稀土沉淀时的影响.但过程比较复杂、操作要求比较严格.

3 南方离子型稀土分离技术的现状 3.1 萃取法用萃取法从浸出液中提出稀土的大致流程[33-35}是首先将浸出液与含有有机溶剂的有机相在萃取设备中混合,让浸出液中的稀土元素由浸出液有选择性的转入有机相,然后静置分层,获得含有稀土元素的有机相和萃余液,再用洗涤剂对有机相进行洗涤,除去有机相中的杂质,最后再利用反萃取让稀土元素从有机相转入水相,从而获得稀土元素含量高的反萃液.萃取法的优点是获得的产品纯度和回收率都很高,而且可以对稀土元素进行分组,但萃取剂一般都比较贵,增大了选矿成本.

3.2 离子交换法离子交换法提取浸出液中稀土元素的实质[36]是浸出液中的稀土离子与交换剂发生复分解反应,使稀土离子选择性的由浸出液转入到离子交换剂中,然后用相应的淋洗剂将稀土离子与离子交换剂进行分离,使稀土离子重新又转入液相,达到稀土元素净化富集和分离的目的.其具有回收率高、生产成本低、选择性高等优点,但由于离子交换剂的吸附量小、速度低、周期长等缺点而在很多时候被萃取法代替.

3.3 液膜法液膜法从浸出液中提取分离富集稀土元素的作业顺序为:首先根据要求制作乳状液膜,然后根据水乳比将定量的乳状液加入浸出液中,完全加入后对混合溶液进行持续20~30min的慢速搅拌,使它们均匀混合后静置,待澄清后可将乳状液相和萃余水相分开.浸出液中会有99%的稀土元素进入乳状液相[37-41].

有研究显示[42],以P204为流动载体、兰-113为表面活性剂、磺化煤油为膜溶剂、HCl为内相解吸剂制成的液膜,对稀土元素的提取效果最好,并能很好的将稀土离子与铝离子分离.

同萃取法相比较,液膜法最大的优点就是可以同时进行萃取和反萃取,同时它还具有高速、高效、低能耗、操作简便和设备简单等优点,容易在实际生产过程中实现机械化和自动化.但由于膜的稳定性未得到很好的解决从而使此工艺无法在工业上得到广泛的应用.

4 风化壳淋积型稀土矿处理技术的发展趋势通过对风化壳淋积型稀土矿处理技术现状的总结和分析可以看出,今后其发展方向主要有以下几点:

(1) 原地溶浸理论的深入研究.原地溶浸与池浸等工艺相比较虽然具有劳动强度和生产成本低、资源利用率和生产效率高以及对环境和生态的破坏小等优点.但推广程度仍然不是很高,其主要原因是风化壳淋积型稀土矿床的构成复杂和对原地溶浸基础理论研究不够深入,无法建立相应的模型来指导实际生产,造成只有凭经验来解决原地溶浸技术在应用过程出现的一些问题.因此,必须加大对原地溶浸基础理论研究的力度,解析原地溶浸过程的实质,提升原地溶浸理论对实践开采的指导作用.

(2) 开发新型沉淀工艺和沉淀剂.通过前面的阐述可以发现,目前对稀土的提取分离实际生产中应用最广的就是采用沉淀法,但这些沉淀法有时会有一个无法避免的问题便是浸出液中Al3+、Pb2+、Ca2+、K+、Na+、Mg2+等杂质离子对沉淀过程的影响,降低了产品的品位和回收率.需要探索出一种新型工艺使杂质离子无法干扰稀土的沉淀或者通过量子化学等技术手段来合成一种新型沉淀剂使杂质离子无法与新型沉淀剂形成沉淀来提高稀土产品的纯度和回收率.

(3) 加大对单一稀土元素分离提取技术的研究.每种单一稀土元素在工业应用中的作用都不一样,根据不同实际生产的需要加入单一的稀土元素来满足产品要求,便可以节省资源、降低生产成本、提高产品质量.可见加大对单一稀土元素分离提取技术的研究不仅能够达到资源利用的合理化和最大化,还能对稀土的深加工产生重要意义.

| [1] |

吴文远.

稀土冶金学[M]. 北京: 化学工业出版社, 2005: 16-20.

|

| [2] |

罗家珂. 风化壳淋积型稀土矿提取技术的进展[J].

国外金属矿选矿, 1993(12): 19–28.

|

| [3] |

霍明远. 中国南岭风化壳型稀土资源分布特征[J].

自然资源学报, 1992, 7(1): 64–69.

|

| [4] |

陈志澄, 庄文明. 华南花岗岩风化壳中稀土元素迁移富集规律研究的新认识[J].

地球科学与发展, 1993, 8(1): 47–48.

|

| [5] |

吴澄宇, 黄典豪, 郭中勋. 江西龙南地区花岗岩风化壳中稀土元素的地球化学研究[J].

地质学报, 1989, 63(4): 349–369.

|

| [6] |

黄礼煌.

稀土提取技术[M]. 北京: 冶金工业出版社, 2006: 68-73.

|

| [7] |

包志伟. 华南花岗岩风化壳稀土元素地球化学研究[J].

地球化学, 1992, 21(2): 166–171.

|

| [8] |

池汝安, 田君. 风化壳淋积型稀土矿评述[J].

中国稀土学报, 2007, 25(6): 641–650.

|

| [9] |

陈德潜, 吴静淑. 离子吸附型稀土矿床的成矿机制[J].

中国稀土学报, 1990, 8(2): 175–179.

|

| [10] |

陈志澄, 俞受均, 符群策. 风化壳稀土矿有机成矿机理研究[J].

中国稀土学报, 1997, 15(3): 244–250.

|

| [11] |

田君, 尹敬群, 欧阳克氙, 等. 风化壳淋积型稀土矿提取工艺绿色化学内涵与发展[J].

稀土, 2006, 27(1): 70–72.

|

| [12] |

卢盛良, 卢朝晖. 离子型稀土矿控速淋浸工艺研究[J].

湿法冶金, 1997(3): 34–39.

|

| [13] |

余斌, 谢锦添, 吉兆宁. 奄福塘离子吸附型稀土矿原地浸出方案研究[J].

国外金属矿选矿, 2004(4): 37–40.

|

| [14] |

左恒, 王贻明, 江怀春, 等. 电场作用下离子型稀土矿浸矿溶浸液渗流特性研究[J].

中国稀土学报, 2007, 25(1): 80–84.

|

| [15] |

何往, 张驰. 如何开发我省风化壳淋积型稀土矿的几点意见[J].

福建地质科技情报, 1991(4): 9–12.

|

| [16] |

汤淘忠, 李茂楠, 杨殿. 离子型稀土原地浸析采矿的再吸附问题及对策[J].

中南工业大学学报, 1998, 29(6): 523–526.

|

| [17] |

李春, 邵亿生. 离子型稀土矿原地浸矿中反吸附问题的探讨[J].

江西有色金属, 2001, 15(4): 5–8.

|

| [18] |

汤淘忠, 李茂楠, 杨殿. 离子型稀土原地浸析采矿室内模拟实验研究[J].

中南工业大学学报, 1999, 30(2): 133–136.

|

| [19] |

吴爱祥, 尹升华, 李建锋. 离子型稀土矿原地溶浸溶浸液渗流规律的影响因素[J].

中南大学学报, 2005, 36(3): 506–510.

|

| [20] |

李婷, 涂安斌, 张越非, 等. 混合铵盐用于风化壳淋积型稀土矿浸取稀土的动力学研究[J].

化工矿物与加工, 2009(2): 19–24.

|

| [21] |

贺伦燕, 王似男. 离子吸附型稀土矿淋洗交换稀土动力学问题的研究[J].

稀有金属与硬质合金, 1989(4): 2–8.

|

| [22] |

田君, 尹敬群. 南方稀土矿浸出传质的研究[J].

化工冶金, 1996, 17(3): 264–268.

|

| [23] |

李洪桂. 浸取过程的理论基础及实践[J].

稀有金属与硬质合金, 1992(3): 52–56, 62.

|

| [24] |

汤淘忠, 李茂楠, 杨殿. 用原地浸析法回收离子型稀土露采残矿[J].

矿冶工程, 1998, 18(3): 11–13.

|

| [25] |

赵中波. 离子型稀土矿原地浸析采矿及其推广应用中值得重视的问题[J].

南方冶金学院学报, 2000, 21(3): 179–183.

|

| [26] |

池汝安, 王淀佐. 某复杂溶液沉淀稀土草酸用量分析及试验研究[J].

稀土, 1992, 13(4): 11–14.

|

| [27] |

池汝安, 李秀芬, 徐景明, 等. 碳酸氢铵用于含铝溶液中分离稀土的理论分析研究[J].

矿产综合利用, 1993(4): 39–42.

|

| [28] |

赵靖, 汤洵忠, 吴超. 我国离子吸附型稀土矿开采技术现状综述[J].

新疆有色金属, 2001(3): 17–20, 24.

|

| [29] |

池汝安, 王淀佐. 草酸沉淀稀土的工艺参数研究[J].

浙江冶金, 1991(2): 43–47.

|

| [30] |

鲍卫民, 公锡泰. 稀土沉淀条件及形态控制研究[J].

稀土, 1995, 16(2): 33–37.

|

| [31] |

池汝安, 王淀佐.

稀土选矿与提取技术[M]. 北京: 科学出版社, 1996: 127-241.

|

| [32] |

兰自淦, 段友桃. 离子吸附型稀土矿生产中节省草酸用量的工艺[J].

稀土, 1990(1): 61–64.

|

| [33] |

黄小卫, 李红卫, 薛向欣, 等. 我国稀土湿法冶金发展状况及研究进展[J].

中国稀土学报, 2006, 24(2): 129–133.

|

| [34] |

周嘉贞, 周秀珠, 于东海. 离心萃取器在高纯稀土分离中的应用[J].

稀有金属, 1997, 21(1): 68–72.

|

| [35] |

林道志. 萃取技术在稀土分离科学中的应用与前景[J].

化工进展, 1994(5): 6–11.

|

| [36] |

杨伯和, 王平, 戴贵军. 从稀土矿石浸取液中分离稀土元素:用离子交换树脂从矿石浸取液中吸附稀土[J].

铀矿冶, 1991, 10(3): 13–17.

|

| [37] |

车丽萍, 余永富, 袁继祖. 乳状液膜技术从稀土浸出液中提取钍的试验研究[J].

稀土, 2005, 26(6): 86–89.

|

| [38] |

张瑞华. 用液膜法从稀土浸出液中分离非稀土杂质[J].

江西有色金属, 2000, 14(3): 23–26.

|

| [39] |

陈新棉, 张秀娟. 液膜法从离子型矿生产氯化稀土[J].

膜科学与技术, 1991, 11(1): 153–157.

|

| [40] |

顾忠茂. 液膜分离技术发展[J].

膜科学与技术, 2003, 23(4): 211–214.

|

| [41] |

刘又年, 舒万艮, 黄可龙. 支撑液膜法提取稀土的动力学[J].

中南矿冶学院学报, 1994, 25(4): 535–539.

|

| [42] |

文献, 喻庆华, 马荣骏. 用液膜萃取从稀土浸出液中提取稀土的研究[J].

矿冶工程, 1997, 17(3): 47–50.

|

2010, Vol. 1

2010, Vol. 1