| SDAS对A357合金时效过程的影响 |

A357合金因具有良好的机械性能、铸造工艺性能和抗腐蚀性能而被广泛应用于航空、航天、汽车等领域.A357合金是典型的可热处理强化铝合金,通过热处理可提高其强韧性.二次枝晶臂间距(SDAS)是指二次枝晶臂之间的距离,是铸造铝合金的一个重要结构特征.二次枝晶臂间距对合金铸件力学性能的影响非常显著[1-3].

为提高铸造合金的材质水平,国内外诸多学者对A357高强度铸造铝合金进行了研究[4-5].但已有文献中,对二次枝晶臂间距与合金时效动力学关系的报道并不多.因此,本文对不同SDAS的A357合金热处理过程进行了大量的实验研究,并深入分析了SDAS对A357合金时效动力学的影响.

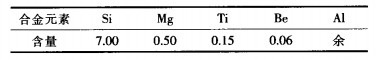

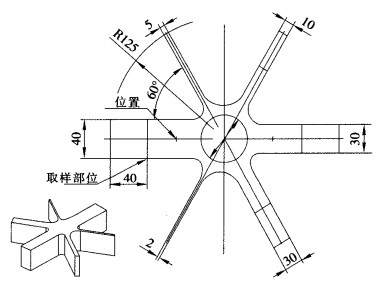

1 实验方法实验所用合金的化学成分如表l所示.试验用铸件形状如图l所示,铸件高度为60mm,厚度分别为2mm、5mm、10mm、20mm、30mm、40mm.炉料熔化后经六氯乙烷除气精炼,加入三元钠盐变质剂进行变质处理,然后浇注.

| 表 1 实验合金的化学成分(质量分数) /% |

|

| 点击放大 |

|

| 图 1 铸件形状 |

待铸件冷却到室温后,从图 1所示位置(距端部40mm处),选取壁厚为2 mm、20mm和40mm处切割长为10mm的3组试样,在德国Nabertherm N17/H—K热处理炉中进行固溶时效处理.3组试样固溶温度为540~C,保温时间为10h,淬火介质为冰水混合物.时效温度为175℃,时效时间介于90~240min之间.

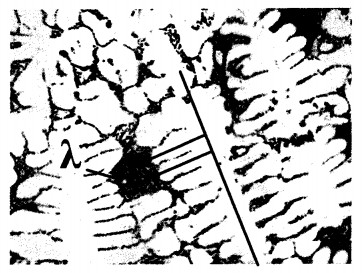

在德国HWDM-3显微硬度计上对铸态、固溶和时效处理后的试样进行硬度测试,取6次测量的平均值.利用德国Leica DMRE高温金相显微镜观察金相组织.利用“截线法”(图 2)在试样5个图像区域,随机测量30个枝晶臂间距,取其测量值的平均值.

|

| 图 2 截线法测二次枝晶臂距 |

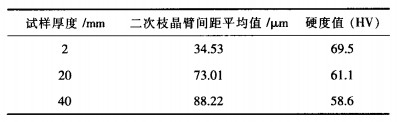

2 实验结果与讨论 2.1 SDAS对铸件铸态组织和性能的影响

不同壁厚试样的SDAS与其铸态硬度值如表 2所示.可以看出,随着试样壁厚增加,其凝固结晶速度减慢,SDAS值增加,而铸态合金硬度值随着SD AS值的增大而减小.合金的SDA S值越小,Al—Si共晶组织越弥散和细小,同时在A357合金中起强化作用的第二相析出得更多[6],分布得更加均匀,从而提高了其硬度.

| 表 2 不同壁厚试样的SDAS与铸态硬度值 |

|

| 点击放大 |

2.2 SDAS对铸件固溶处理的影响

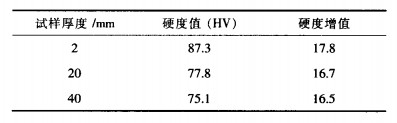

在540℃下固溶10h+淬火后,试样硬度值如表 3所示.可以看出,在相同的固溶处理温度和时间下,随着试样二次枝晶臂间距的增大,固溶处理后达到的硬度值减小,硬度增值也减小.产生这一现象的原因主要是铸态原始组织不同.浇铸过程中,随着壁厚的增加,壁厚处冷却速度越来越慢,二次臂间距粗大,导致M g2Si相与α固溶体接触面积减少,在固溶处理时的溶解越来越慢.

| 表 3 固溶处理后的硬度值 |

|

| 点击放大 |

S Shivkuma[7]和D L Zhang[8]的研究分析表明,Mg、Si元素在α(Al)基体中的固溶情况和均匀化情况与二次枝晶臂间距的大小有关.二次枝晶臂间距越小,Mg、Si元素在固溶加热时扩散、迁移的距离越短,越可能在较低温度或较短时间固溶处理时达到均匀化.在相同的固溶处理温度和时间下,二次枝晶臂间距越小,达到的均匀化程度越高,硬度就越高.

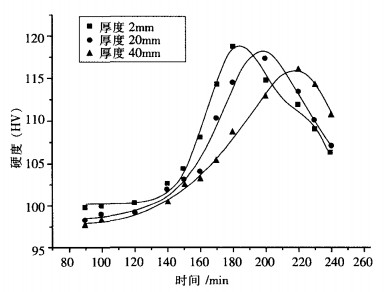

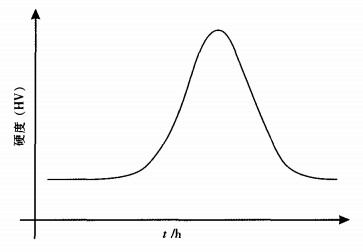

2.3 SDAS对铸件时效硬化行为的影响 2.3.1 时效硬化行为3组试样在175oC下时效不同时间后,通过回归分析得出时效动力学的拟合曲线如图 3所示.

|

| 图 3 17 5℃~12时效硬化曲线 |

由图可见:(1)与其他学者的研究类似,A357合金出现明显的时效硬化效应.合金的硬度随时效时间的变化而变化,其规律为:硬度最初变化缓慢,此阶段为孕育期(90~140min),随后硬度开始上升,出现明显的时效硬化效应,当达到一定时间后,硬度达到峰值,之后合金硬度开始下降,即进入过时效阶段[10]. (2)壁厚为2 mm、20mm、40mm的合金分别在约180min、195min和220min时出现时效峰,时效峰随着SDAS的增大而延后.

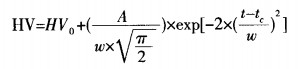

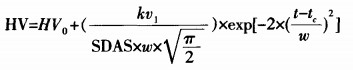

2.3.2 时效动力学模型的回归分析利用Origin分析软件对图 3中的硬度测试数据进行了回归分析,得出A357合金时效动力学曲线回归方程为:

|

(1) |

其中HV0、A、w、tc为常数,图 3曲线中不同壁厚试样的拟合常数值如表 4所示.拟合相关系数分别为0.993、0.989、0.996,表明拟合曲线能很好地与实验结果相吻合。

| 表 4 时效动力学模型的拟合常数 |

|

| 点击放大 |

2.3.3 量纲分析

利用量纲分析法对方程(1)进行量纲分析:

根据具有相同量纲的物理量才可以相加减、对数函数的宗量的量纲必为1这两个量纲分析基本定理,可知硬度峰值时间tc和为从孕育期结束到硬度峰值的时间w的量纲分别为:[tc]= T,[w]= T.

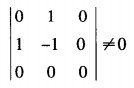

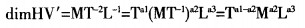

时效过程是过饱和固溶体的脱溶分解过程,是扩散型相变过程。在时效温度一定时,硬度可由时间t、脱溶物质的平均脱溶速率vt和脱溶物质原子扩散迁移的距离(SDAS)来表征。其量纲分别为:T、MT-1、L。可得:dimt= M0T1 L0,dimMt= M1T-1 L0,dimSDAS =M0T0 L1,由此构造量纲矩阵的行列式为:

|

可见3个量的量纲彼此独立。

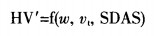

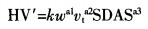

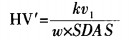

维氏硬度的量纲为:[HV]=M T-2 L-1,对数函数的计算结果为无量纲,设HV'=A/w,则

|

上式可进一步设为:

|

(2) |

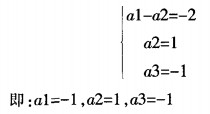

其中k为无量纲的比例系数,a1、a2、a3为待定常数,则(2)式的量纲关系为:

|

根据量纲齐次法则,有

|

(3) |

将(3)代入(2),可得:

|

(4) |

对于同一处理条件,在某一温度的时效过程中,脱溶物质的平均脱溶速率vt、SDAS、tc及w可视为常数。对于不同一处理条件,合金SDAS越小,整个脱溶过程所需的时间就越短,其平均脱溶速率vt就大,tc及w均小。

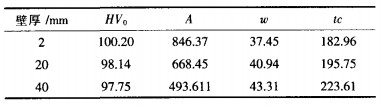

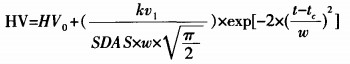

联立式(1)、(4),进一步分析得到时效硬度的数学模型:

|

(5) |

图 4为式(5)数学模型反映的硬度变化的趋势示意图.综合式(5)与图 4可知,在时效初始阶段,HV随着时间t的增长缓慢升高,一段时间后HV快速增加,当达到峰值后合金硬度开始下降;二次枝晶臂间距越小,溶质平均脱溶速率越大,从孕育期结束到峰值的时间越短,越可能在较短的时问内达到一定的硬度值.可见,由模型所反映的硬度变化趋势与实验结果一致.

|

| 图 4 硬度变化的趋势示惫图 |

3 结论

(1) 在相同的固溶处理条件下,A357合金随着二次枝晶臂间距的增大,固溶处理后达到的硬度值减小。

(2) 合金的硬度随时效时间的增加而变化,其规律为:时间较短时硬度没有明显变化,此阶段为孕育期,随后随时间增加硬度开始上升,出现明显的时效硬化效应,当达到一定时间后,硬度达到最高值,进一步延长时间合金硬度开始下降,即进入过时效阶段.

(3) 时效峰随着SDAS的增大而延后.

(4) 时效硬度与其相关量之间的数学模型为:

|

| [1] |

胡汉起.

金属凝固[M]. 北京: 冶金工业出版社, 1985.

|

| [2] |

Lim C S, Clegg A J, Loh N L. The Reduction of Dendrite Al-Tn Spacing using a Novel Pressure-associated Investment Casting Approach[J].

Journal of Materials Processing Technology, 1997, 70: 99–102. DOI: 10.1016/S0924-0136(97)00044-7. |

| [3] |

Radhakkrishna K, Seshan S. Dendrite Arm Spacing and Mechanical Properties of Aluminum Alloy Castings[J].

Cast Metals, 1989(2): 34–38. |

| [4] |

祝汉良, 郭景杰. 固溶处理对A357合金组织及力学性能的影响[J].

宇航材料工艺, 1998(1): 22–26.

|

| [5] |

Es-Said O S, Lee D, Pfost W D, et al. Alternative Heat Treatments for A357-T6 Aluminum Alloy[J].

Engineering Failure Analysis, 2002(9): 99–107. |

| [6] |

宋亮. 铸造AlSi系合金的时效强化效应[D]. 南宁: 广西大学, 2007.

|

| [7] |

SHIVKUMAR S, RICCI S. An Experimental Study to Optimize the Heat Treatment of A356 Alloy[J].

AFS Trans, 1989, 97: 791–810. |

| [8] |

ZHANG D L, ZHENG L H, STJOHN D H. Effect of Solution Treat-ment Temperature on Tensile Properties of Al27Si20.3Mg(wt2%) Alloy[J].

Material Science and Technology, 1998, 14: 619–625. DOI: 10.1179/mst.1998.14.7.619. |

| [9] |

Li R X, Li R D, Zhao Y H, et al. Age-hardening Behavior of Cast Al-Si Base Alloy[J].

Materials Letters, 2004, 58: 2096–2101. DOI: 10.1016/j.matlet.2003.12.027. |

| [10] |

Tsao C S, Chen C Y, Jeng U S, et al. Precipitation Kinetics and Transformation of Metastable Phases in Al-Mg-Si Alloys[J].

Acta Materialia, 2006, 54(17): 4621–46. DOI: 10.1016/j.actamat.2006.06.005. |

2010, Vol. 1

2010, Vol. 1