| 半固态A356合金重熔加热时初生相的组织演变 |

b. 江西理工大学,工程研究院,江西 赣州 341000

b. 2 Institute of Engineering Research, Jiangxi University of Science and Technology, Ganzhou 341000, China

半固态金属坯料的制备是金属半固态成形的基础和关键,其制备方法很多[1],具有代表性的有机械搅拌法、电磁搅拌法、应变诱发熔化激活法、电磁脉冲加载法、超声振动搅拌法、喷射沉积法等.与此同时,这些方法带来的问题是增加了额外的设备和工艺环节,使生产成本上升.许多研究已表明,在半固态金属坯料的制备过程中,控制浇注温度或低温浇注被认为是可替代机械搅拌和电磁搅拌用来生产具有适当的初始显微组织的半固态坯料的加工工艺[2-6].它可以生产出比在常规的铸造温度下具有的树枝晶组织还更细小晶粒的铸态材料,经过部分重熔和等温保温,铸态组织就会转变成为球状组织[6-8].低过热度浇注工艺[9]是新近开发的一种新型制浆技术,既在高于合金液相线温度之上一定过热度条件下保温形核后进行铸造,获得均匀、细小的非枝晶组织,以适合于半固态成形.与其他制浆方法相比,低过热度浇注工艺具有许多独特的优点,如降低成本,污染少,效率高等.

在半固态金属触变成形中,金属坯料必须首先被重新加热至固液两相区的某一温度下,经过半固态重熔加热,此时,金属坯料一方面达到了预定的温度和预定的固相分数,获得了一定的触变性,满足触变成形的要求;另一方面,坯料的显微组织也经历很大的变化,发生低熔点组织的熔化、高熔点初生固相的部分熔化和组织形态的圆整化、初生固相晶粒的粗化[9].因此,在半固态重熔加热时,金属坯料的组织演变对半固态金属触变成形工艺过程和最终零件的力学性能都可能产生重要的影响.本文主要研究低过热度浇注工艺[10]所制备的A356合金坯料在半固态重熔加热时初生相的组织演变规律.

1 实验方法A356合金熔炼温度为700 ℃,采用KSW-4D-11型电阻炉温度控制器控制熔炼温度;A356合金加热至设定温度并熔化后,将盛有液态合金的坩埚移入保温装置中.当坩埚中铝液的温度降至设定温度并进行必要时间保温后,进行低过热度浇注,浇注温度为625 ℃.铸型为不锈钢圆筒,其尺寸为Φ70mm×120mm.液态合金浇入铸型后,将铸型浸入水中进行水淬,即可获得半固态A356合金坯料.

将低过热度浇注的半固态A356合金坯料放入SX2-5-12型箱式电阻炉中进行二次加热重熔,在计算机程序控温仪精确控制下加热与恒温,控温精度为±l ℃.根据Al-Si-Mg三元合金相图,A356合金的共晶点温度为555 ℃[11],液相点温度为615 ℃.由于半固态成形时组织的固相率应保持在一定比例内,按照Scheil[12]公式,其固相率的大小:

|

式中:TM为纯溶剂的熔点温度;TL为合金的液相线温度;T为合金的实际温度;k0为平衡分配系数.

取半固态等温处理温度为578℃、583℃和590℃,对应平衡时理论固相百分数分别是:49%、46%、39%.加热重熔试样在590℃、583℃、578℃各分别保温不同的时间.保温时间以加热小试样表面温度达到预定温度2min后的时刻算起,以试样表面温度为准,当试样保温到预定时刻时,立即水淬(水温为室温)试样.淬火试样经磨、抛后用10%HF水溶液浸蚀,用ZEISS Axioskop2光学显微镜观察试样的金相组织,并用MIAPS(Micro-image Analysis & Process)图相分析软件测定晶粒平均等积圆直径与平均圆度(4πA/P2,A为初生α-Al的平均面积,P为初生α相的平均周长).

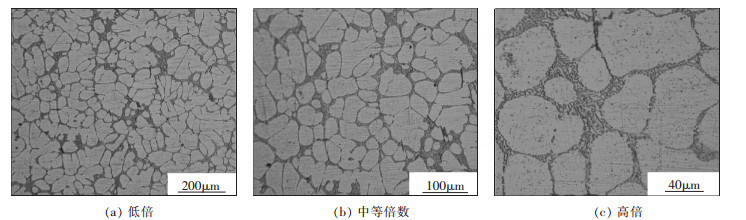

2 实验结果 2.1 铝合金重熔加热前初生相的组织形貌重熔前由低过热度浇注法所得到半固态原始组织为:初生α相组织细小,由球状、蔷薇状和少量的细枝晶组成,共晶硅分布在α相晶界上,如图 1所示.

|

| 图 1 半固态A356合金试样重熔前的组织 |

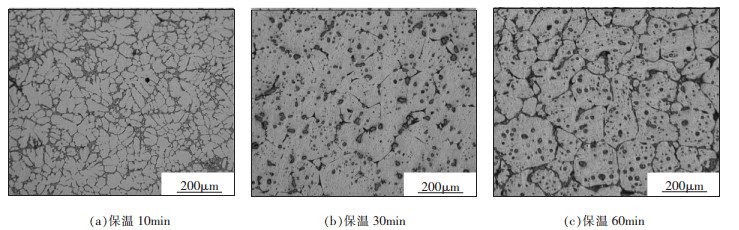

2.2 578℃等温加热时的组织演变

图 2为试样在578℃保温不同时间的组织演变结果:保温10min时,只有极少部分共晶组织熔化形成低熔点的液相分布在α相晶界上,而大部分共晶组织只发生了粒状化和粗大化,同时部分α相有球团化趋势,如图 2(a).继续保温至30min时,α相晶界上部分经历了粒化长大的共晶组织已熔解成液相,其数量不断增多,且液相沿α晶界呈线状发展,粒状共晶硅不断减少,但仍有少量已粒化的共晶硅尚未熔解,同时初生α相进一步粗化,其形状仍然不太圆整,如图 2(b)所示.当保温至60min时,低熔点共晶组织已经全部熔化,此时,液相呈网状分布,球团状α开始独立出来,初生α相的形貌已较圆整,如图 2(c)所示.

|

| 图 2 半固态A356合金在578℃重熔时组织演变过程 |

由于Al-Si-Mg合金的三元共晶温度约为555℃,而半固态试样在578℃下保温,过热度仅为23℃,所以试样的共晶硅转化为液相的驱动力较小,造成半固态重熔速度缓慢,进而推迟了初生α相的球化速度.另外,在578℃的温度下进行保温,α相的长大和圆整化的过程需要A1、Si等原子的长距离扩散,而半固态保温下可以认为不存在液相对流.所以原子的扩散是一个缓慢的过程,故α枝晶的球化和长大的速度就会较慢,即在578 ℃的实验条件下,依靠在半固态区域保温,A356合金的初生α枝晶组织完全转变为球团状的组织需要较长的时间.

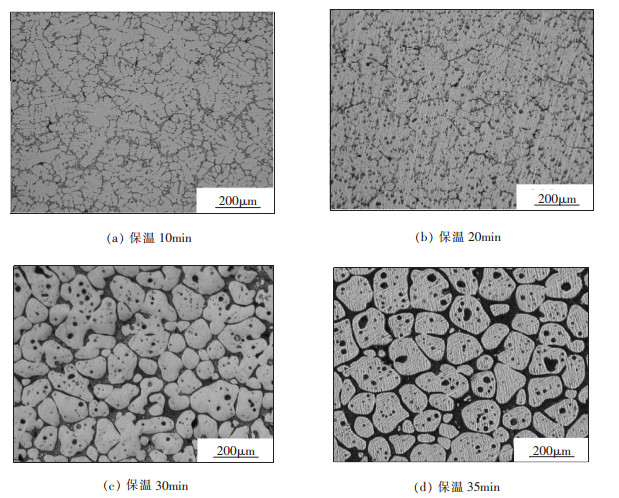

2.3 583℃等温加热时的组织演变图 3为试样在583 ℃保温不同时间的组织演变结果.通过与图 2对比可以看出,由于保温温度的提高,试样半固态重熔组织演变速度明显加快:在583 ℃保温10 min时,晶界上的共晶硅全部经历了粒状化并长大,有的共晶硅已熔解成液相,部分晶界发生了熔断,或者接近熔断,共晶区域明显缩小,α相已球团化(如图 3(a)所示);保温20 min时,只有部分α相中尚裹有少量液相,其余液相均匀分布在α相之间,共晶硅并非全部转化为液相,液相中尚残存有个别粒状共晶硅,如图 3(b)所示;保温30 min时,共晶组织已熔解完毕,共晶液相呈网状将初生α相分割,初生α相几乎均为球状颗粒,但在此时段,由于热对流使α相在液相中能独立的移动和转动,因此从图 3中可观察到α相有碰撞—熔合—长大过程,如图 3(c)所示.当继续延长保温时间至35 min时,球状初生α相进一步圆整,且分布均匀,但尺寸缓慢增大,且球状初生α相包裹有很多的液相小岛(初生α相中的小黑点,如图 3(d)所示).这些液相小岛的出现降低了半固态坯料的有效液相含量,使触变成形时参与“润滑”固相移动的液相数量减少,在外力作用下固相颗粒移动不畅,有可能造成充型不满等缺陷,降低了坯料的触变成形性.从图 3(d)中还可以看出,与α相边缘相连的液相组织中出现了细小的α相,说明在球状α相表面某些特殊晶面有利于液相中α相的形核.

|

| 图 3 半固态A356合金在583℃重熔时组织演变过程 |

α相尺寸和形态的变化与其在半固态下保温有关.由于有部分液相存在,在界面曲率和界面能作用下,小的α相会逐渐熔化,大的α相则不断长大且变得更加圆整,结果使整个系统的固液界面积缩小,系统能量降低;但α相的生长和圆整化以A1、Si等原子的长距离扩散为条件,在无对流情况下,原子的扩散是一个缓慢的过程,使得α相生长速度较慢.另外,由于半固态合金在583 ℃时的屈服极限很低[13],如果保温时间在30 min以上时,A356合金半固态试样在重力长时间作用下开始发生缓慢的变形.综上所述,在583℃保温过程中,半固态A356合金试样中α相尺寸的缓慢长大和圆整化及试样在此温度区间易屈服变形,对保证合金的半固态触变成形是至关重要的.为了提高加工时的效率,实际应用中半固态成形金属坯料的重熔加热时间仅约几分钟,因此,这一重熔温度非常适合A356合金的半固态成形,既可保证合金有适宜的触变性,又不致引起坯料的变形和坯料组织的剧烈粗化.

随着保温时间的延长,球化程度更高,其中以583℃下保温30min的试样球化程度最高.通过图像分析软件对图 3(c)和图 3(d)所示试样进行分析,α相平均等效圆直径为80μm,最小直径为7.5μm,最大直径为114.5μm;其平均圆度为0.83,最小圆度为0.72,最大圆度为0.94.

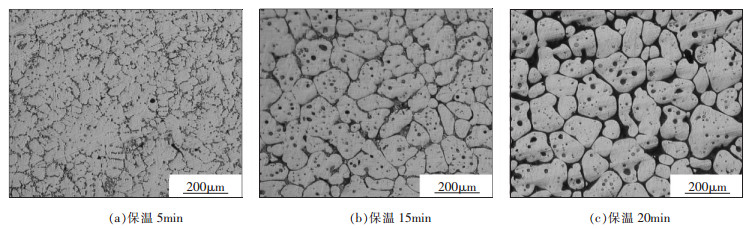

2.4 590℃等温加热时的组织演变在590℃保温时,由于保温温度比较高,半固态试样重熔和α相团球化速度更快.保温5min,共晶体开始熔化,共晶相中的Si相开始向α相中扩散溶解,如图 4(a)所示;保温15min时,共晶硅全部转化为液相,α相已经球化得较圆整,球化过程即可完成,如图 4(b)所示;当保温20min时,大部分的α相晶界附近又重新形核,形成细小的α相,见图 4(c).进一步延长保温时间,球化的α相继续长大,导致试样过烧,此时试样变形已很严重,坯料底部会出现较严重的墩粗甚至流淌.如果在实际的A356合金半固态成形坯料的重熔时采用此种工艺,会因坯料发生严重变形而直接损害半固态成形的工艺过程.

|

| 图 4 半固态A356合金在590℃重熔时组织演变过程 |

2.5 加热组织形貌的定量分析

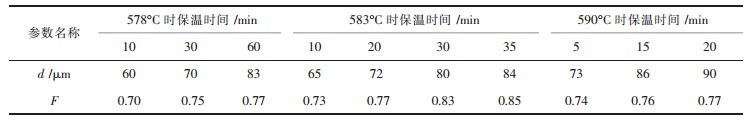

将578℃、583℃、590℃下部分保温试样的组织进行定量图像分析,结果如表 1所示,其中d为初生α相的等效圆直径,F为初生α相的形状因子.由表 1可知,在583℃下的保温,当保温时间由10min增至35min时,初生α相的形状因子由0.73提高到0.85,而初生α相的等效圆直径则由65μm增至84μm.这表明:在583℃下,随着保温时间的延长,初生α相逐渐圆整化和粗化,但粗化速度较慢,说明低过热度浇注下的试样,具有较好的重熔稳定性.经过578℃和590℃下的半固态重熔处理,初生α相也具有类似的变化趋势.

| 表 1 不同加热重熔条件下半固态A356铝合金试样中初生α相定量分析结果 |

|

| 点击放大 |

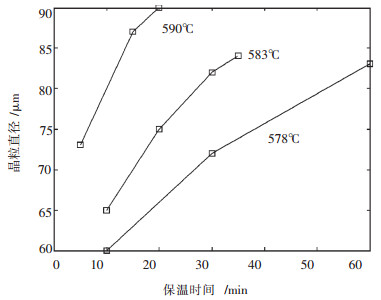

图 5是半固态A356铝合金在不同保温温度下保温时间与晶粒平均直径的关系曲线.从图 5和表 1中可以看出,在共晶温度以上的任意温度下保温,合金初生相的平均直径随保温时间的延长而粗化,但是,因保温温度的不同,粗化的速度也不同.从图 5中明显可以看出,在稍高于固相线以上的温度保温时,图中直线斜率较小,而在高温下保温时,直线斜率明显增大,说明温度越高初晶长大速度越快.从图 5和表 1中还可以看出,在同一温度下保温,刚开始时,初生相长大相对较快,随时间的延长,长大速度减慢.

|

| 图 5 半固态A356铝合金在不同保温温度下保温时间与晶粒平均直径的关系曲线 |

3 半固态重熔时球状晶的形成机理探讨

在半固态重熔处理过程中,组织的变化可分为两个阶段:固态向半固态转变阶段和固、液两相共存状态下组织的转变阶段.

第一个阶段是固态向半固态转变阶段.此阶段是低液相阶段,在这个阶段,初生α相之间并未完全充满低熔点共晶液.升温过程中,在一个晶粒的内部,由于温度的升高,使成分均匀化及固溶度提高,枝晶曲率半径减小,导致枝晶臂附近的溶质浓度降低,这样,两个枝晶之间就建立了一个扩散偶,溶质浓度梯度的存在将促使溶质从粗枝处向细枝处扩散,造成细枝熔化或溶解,甚至从细枝根部熔断.出现了蔷薇状初生α相的二次臂,尤其是小颗粒的初生α相之间的迅速合并粗化,这样可以迅速降低系统的能量;另一方面,在先前的凝固过程中,低熔点的共晶相后凝固存在于枝晶间或晶粒之间,熔化时这些组织首先熔化.合金的熔解从共晶组织开始.随着时间延长,液相比例增多,已熔化的液相渗入晶界内,使得小的晶粒分离并球化.同时发生晶粒的合并长大,即晶粒的熔化分离与合并长大同时存在,处于动态的分离与合并中,从试样显微组织来看,共晶液体首先以点状出现,随着保温时间的延长,共晶液相沿α相晶界呈线状发展;继续延长保温时间,共晶液相发展成网状组织,球状初生α相开始独立出来.

第二个阶段是固、液两相共存状态下组织的转变阶段.此阶段,初生α相之间充满低熔点共晶液,由于热对流,初生α相在液相中能独立移动和转动,以碰撞熔合模型长大.当合金中理论平衡液相成分实现以后,初生α相的长大速度减慢,原因是此时熔体基本满足了Ostwald模型长大的物理条件,初生α相的生长完全靠原子的体积扩数来实现(无对流).在高液相阶段,假定固液处于平衡状态,但较小初生α相对应于较低的平衡熔点,较大初生α相对应于较高的平衡熔点,所以对于同一温度,较小初生α相对应于含Si较低的液相,而较大初生α相对应于含Si较高的液相,结果使液相中的Si向较小初生α相一侧的液相中扩散,同时使液相中的Al向较大初生α相一侧的液相中扩散,引起较小初生α相不断溶解和较大初生α相不断长大,导致初生α相粗化,即初生α相的第二阶段粗化服从Ostwald机制.由于粗化过程受扩散控制[14]和受界面能的驱使[15],这些过程将导致初生α-Al相颗粒比表面积的减小.在Ostwald熟化机制的作用下,初生α-Al相凸起部位将不断长大,最终使得大晶粒变大而小颗粒晶体逐渐被熔化消失,凹凸部位会被逐渐抹平,形成近似球形的颗粒状组织.

4 结论(1) 低过热度浇注法所得半固态A356合金在固液两相区保温,共晶体首先重熔,初生α相逐渐团球化,该过程随保温温度的升高而加快.

(2) 半固态A356铝合金加热时,初生α相的圆整度与保温温度和保温时间的关系不大,但初生α相的尺寸随着保温温度和保温时间的延长而增大.

(3) 低过热度浇注法所得到的半固态A356合金试样二次加热最佳工艺制度为583℃下保温30min,此时,其晶粒平均等积圆直径为80μm,晶粒平均圆度为0.83.

| [1] |

毛卫民.

半固态金属成形技术[M]. 北京: 机械工业出版社, 2004: 93-105.

|

| [2] |

Shibata R. SSM Activities in Japan [C]//Proc of the 5th Int Conf on Semi-solid Processing of Alloys and Composites. Colorado, USA, 1998: 1-6.

|

| [3] |

Young K, Eisen P. SSM Technological Alternatives for Different Applications [C]//Proc 6th Int Conf on Semi-solid Processing of Alloys and Composites. Turin, Italy, 2000: 97-102.

|

| [4] |

Garat M, Maenner L, Sztur C. State of the Art of Thixocasting [C]// Proc 6th Int Conf on Semi-solid Processing of Alloys and Composites. Turin, Italy, 2000: 187-194.

|

| [5] |

Xia K, Tausig G. Liquidus Casting of a Wrought Al Alloy 2618 for Thixoforming[J].

Mater Sci Eng, 1998, A246: 1–10. |

| [6] |

刘政, 石凯, 陈明. 低过热度浇注技术制备半固态ZL101-Sc铝合金的研究[J].

铸造, 2009, 58(7): 662–666.

|

| [7] |

Chen Z W, Peck S R, Davidson C J. Semi-solid Casting of Al-7Si-03Mg Alloy Using a Vertical Injection Squeeze Casting Machine [C]// Proc of the 4th Int Conf on Semi-solid Processing of Alloys and Composites. Sheffield, UK, 1996: 312-317.

|

| [8] |

Nabulsi S M, Steinberg T A, Davidson C J, et al. The Shear Strength of Semi-solid Alloys [C] // Proc of the 4th Int Conf on Semi-solid Processing of Alloys and Composites. Sheffield, UK, 1996: 47-50.

|

| [9] |

Fan Z. Semisolid Metal Processing[J].

Int Mater Rev, 2002, 47(2): 49–85. DOI: 10.1179/095066001225001076. |

| [10] |

刘政, 胥锴, 刘萍. 低过热度浇注ZL101铝合金半固态组织研究[J].

铸造, 2006, 55(8): 842–846.

|

| [11] |

龚磊清, 金长庚, 刘发信, 等.

铸造铝合金金相图谱[M]. 长沙: 中南工业大学出版社, 1987.

|

| [12] |

Martin C L, Kumar P, Brown S. Constitutive Modeling and Characterization of the Flow Behavior of Semi-solid Metal Alloy S1urries-Structure Evo1ution Under Shear Deformation[J].

Acta Metall Mater, 1994, 42(11): 2621–2633. |

| [13] |

Taghavi F, Saghafian H, Kharrazi Y H K. Study on the Ability of Mechanical Vibration for the Production of Thixotropic Microstructure in A356 Aluminum Alloy[J].

Materials and Design, 2009, 30: 115–121. DOI: 10.1016/j.matdes.2008.04.034. |

| [14] |

Wan G, Sahm P R. Ostwald Ripening in the Isothermal Rheocasting Process[J].

Acta Metall Mater, 1990, 38(6): 967–972. DOI: 10.1016/0956-7151(90)90168-G. |

| [15] |

Hardy S C, Voorhees P W. Ostwald Ripening in a System with a High Volume Fraction of Coarsening Phase[J].

Metall Tran, 1988, 19A: 2713–2721. |

2010, Vol. 1

2010, Vol. 1