| 有色重金属短流程节能冶金产业技术发展方向 |

2. 江西理工大学材料与化学工程学院,江西 赣州 341000

2. Faculty of Materials and Chemiscal Engineering, Jiangxi University of Science and Technology, Ganzhou 341000, China

有色重金属包括铜、镍、铅、锌、锡、锑、钴等十余种金属,是现代民用工业、国防军事工业、航空航天工业中极具战略价值的基础原材料.

传统冶金工艺复杂、流程长、不同程度的存在耗能大等共性问题,有的还存在“冷-热”工序交替的明显弊病.随着国家对企业节能减排的要求日趋严格,期待有色行业在实现“低碳冶金”方面取得重大进步,出现若干具有我国自主知识产权的新工艺与新装备.

面对这一状况,如何转变发展方式,建立资源节约型、生产集约化的有色重金属循环经济模式,实现“低消耗、低排放、高效率”的短流程节能冶金,已是当前有色重金属行业落实科学发展观的一个紧迫课题.

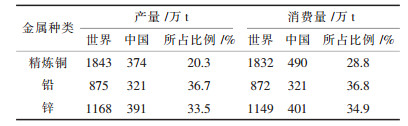

1 有色金属产业技术发展状况及存在的不足 1.1 产业技术发展状况近年来,我国有色金属产量和消费量快速增长,尤其在国际金融危机爆发后,中国作为新兴工业化国家,在世界有色金属工业中的地位得到进一步增强,如表 1所示[1].

| 表 1 2008年我国主要有色金属生产、消费量占世界的比例 |

|

| 点击放大 |

2008年,中国精炼铜产量为374万t,占当年全球产量的20.3 %;精铅产量321万t,占当年全球产量的36.7 %,均居世界第一位.

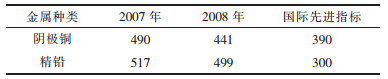

然而,目前我国有色金属单产能耗总体比国际先进水平高15 %以上;有色金属主要产品(如铜、铅等)除少部分冶金企业技术经济指标接近或达到世界先进水平外,其他90 %以上的企业达不到世界平均水平.我国部分有色重金属综合能耗如表 2所示[2-3].

| 表 2 我国铜、铅冶炼平均综合能耗与国际先进指标表/(kgce·t-1) |

|

| 点击放大 |

1.2 产业技术发展存在的不足

有色重金属冶金存在工艺复杂、流程长,有的还存在“冷-热”工序交替、能源重复消耗等主要弊病.如标准炼铜工艺是:精矿→熔炼炉→冰铜→PS转炉→粗铜,其中PS转炉是具有百余年历史的传统工序,不仅造价高,更由于转动式炉口不可避免的SO2泄漏和吸入大量冷空气,造成“SO2低空污染”,且成倍地增大了整个烟气处理系统负担,是铜冶炼厂投资和运营成本居高不下的最主要原因.又如炼铅工艺,当前无论国内外,包括德国QSL、前苏联基夫赛特、澳大利亚奥斯麦特法以及我国的底吹炼铅法等新近出现的各种工艺,都未能摆脱先产出高铅渣,然后再用电炉等方法贫化,或采用“冷-热”工序交替的高耗能不合理流程:1200℃高铅渣→冷却铸块→1200℃鼓风炉还原.

因此,要实现我国政府“至2020年,中国单位GDP要降低能耗40 %~45 %”的承诺[4],有必要针对有色重金属冶金原理及工艺特点,在冶金流程上有重大创新,研发“节能降耗和环境保护技术与装置”,以解决节能减排的共性问题.

2 产业技术创新方向 2.1 闪速连续炼铜工艺研发金属铜及其合金在世界经济中是不可缺少和不可替代的重要基础原材料与战略物资.金属铜的生产方法有火法和湿法两大分支,目前仍以火法为主,其产量约占世界铜产量的80 %.半个多世纪以来,世界铜冶炼技术发生了重大变化,出现了以Outokumpu为代表的闪速熔炼和以Ausmelt为代表的熔池熔炼等现代强化炼铜工艺.

自1949年芬兰奥托昆普问世以来,经过不断改进、完善和发展,闪速熔炼已成为当今最具有竞争力的铜镍强化熔炼技术,被普遍认为是标准的清洁冶炼工艺[5].目前,世界上大部分新建或改扩建的铜镍冶炼企业均采用闪速熔炼工艺.闪速熔炼工艺不仅能耗低、硫利用率高、环境保护好,而且生产潜力大,稍加改造可使生产能力大幅增长,扩产改造在多数闪速熔炼工厂得以实行,多家闪速炼铜工厂由原设计年生产能力10万t左右扩大至30~40万t.日本佐贺关冶炼厂经扩建改造,生产能力由12万t/a增长为45万t/a;我国贵溪冶炼厂和金隆铜业也经扩建改造,其生产能力分别由9万t/a和10万t/a增长至30万t/a和35万t/a.

20世纪80年代以来,多种熔池熔炼工艺也相继问世,并实现了工业化生产.新兴的熔池熔炼工艺由于熔炼强度高、能耗低、对原料适应性强、SO2烟气可经济地回收制酸等特点,因此得到较快发展.据不完全统计,目前在建的和正在生产运行的熔池熔炼有:诺兰达炉3台、特尼恩特炉11台、三菱法熔炼5套、互纽可夫熔炼炉3台,白银法熔炼炉2台,艾萨/奥斯麦特炉10余台.

然而,包括闪速熔炼在内的几乎所有冶炼工艺,还是采用“熔炼+吹炼”两段流程,依然存在“流程长、不连续”问题,造成铜冶炼过程能耗高.特别是传统PS转炉吹炼设备,由于其炉体难以密闭,烟气泄漏不可避免,从而造成“SO2低空污染”行业共性问题.目前,世界上唯一实现取消PS转炉的炼铜工艺只有“双闪”铜冶炼工艺[6],但由于“双闪”铜冶炼工艺仍然是采用两段流程,且增加了反复的“冷-热”过程,与传统的PS转炉工艺相比,其能源浪费更大.

因此,有必要通过集成“闪速熔炼”、“连续吹炼”等先进技术,研发“闪速连续炼铜”短流程新工艺,实现在单台冶炼设备中完成熔炼和吹炼2个过程,以降低铜冶炼综合能耗,彻底解决PS转炉造成的低空SO2污染问题.

2.2 闪速炉一步炼铅工艺研发铅是发展国民经济的重要基础原材料,我国是全球最大的精铅生产国和仅次于美国的第二大精铅消费国,2009年,我国铅金属产量达到370.79万t.

在原生铅生产方面,我国铅冶炼整体水平依旧较低,主要以烧结-鼓风炉熔炼工艺为主.由于铅精矿烧结烟气的SO2浓度低,给制酸造成很大困难,不仅损害了岗位工人和附近居民的身体健康,而且给工厂周围的生态环境造成严重破坏,国家已限令淘汰.

近年来,国内外先后研究开发了许多新的炼铅工艺, 按照实现强化作业的技术手段可分为闪速熔炼和熔池熔炼两类.属于闪速熔炼的有基夫赛特(Kivcet)法、奥托昆普熔炼法等,其共同特点是将经过充分磨细和深度干燥的炉料用工业氧气高速喷入高温反应器内, 在高度分散状态下实现PbS的受控氧化.QSL法、Ausmelt/Isasmelt熔炼法以及SKS法等均属于熔池熔炼,其冶金反应过程集中于被工艺气体强烈搅动的熔体中.然而,以上新的炼铅工艺,除SKS外均属国外技术,缺乏自主创新技术.

由北京矿冶研究总院和灵宝市华宝产业有限责任公司合作开发的HUAS炼铅法[7]于2009年9月成功试车运行.HUAS炼铅法的主体设备由一座闪速熔炼炉和一座矿热贫化电炉构成,在闪速熔炼炉中得到的含铅10 %~15 %炉渣,经溜槽进入贫化电炉,被焦炭和粉煤还原后可得含铅小于1 %的弃渣.

由我国自主研发的闪速炉一步炼铅工艺[8]是将闪速强化熔炼技术和液态高铅渣直接还原技术运用于铅冶炼的直接炼铅新工艺,其工业化应用正在有序推进中.该工艺将经干燥的粉末硫化铅精矿与氧气一起从由喷嘴喷入一个高温的反应塔空间,呈漂浮状态,通过控制氧气的输入量,使得硫化铅的氧化率为60 %~80 %,完成硫化铅的氧化过程,生成的熔体飘落在反应塔下方的沉淀池中;再通过氧化铅与硫化铅的交互反应以及还原反应,连续生成粗铅和炉渣,澄清分层后分别从放铅口、放渣口排出,含铅低的炉渣可以丢弃,或进一步处理;烟气经烟道进入余热锅炉,最后送回收硫装置.

闪速炉一步炼铅工艺具有短流程、连续化、节能、产能大等特点,其鼓风压力仅5~20 kPa,约为熔池熔炼的1/10,风机能耗也降低10倍;允许精矿干燥后入炉,使含二氧化硫的冶炼高温烟气量大幅度减少,在投资得到减少同时,单位水的脱除能耗也得到大幅度的降低;资源高效利用,可一次得到含铅低的弃渣,炉渣丢弃或进一步处理;烟气含二氧化硫浓度高,且连续、稳定,适合制酸;炉体密闭,没有烟气泄漏造成“粉尘与二氧化硫低空污染”的开口或空洞,也没有需要经常性更换部件的作业,劳动条件好;没有泡沫渣爆炸危险,生产安全.

以上新型短流程强化炼铅技术的成功研发和工业应用,将大大提升我国铅冶炼工业整体技术装备水平和竞争力,有望得到推广应用.

2.3 旋涡柱精矿喷嘴研制闪速冶金最主要的竞争焦点是“规模化”.为实现“规模化”生产,增加产量、降低消耗、提高经济效益,往往采用高投料量、高铜硫品位、高富氧浓度、高容积热强度的“四高”技术[9].但是,实施“四高”技术的前提是,如何在“高投料量”情况下实现精矿和氧气的均匀喷射,以使冶金化学反应完全,无“下生料”现象出现,同时尽可能减少高温粒子对反应塔内壁的冲刷腐蚀.因此,高性能的精矿喷嘴是实现“规模化”闪速冶金的核心技术.

从20世纪50年代至今,世界闪速炉精矿喷嘴经历了从第一代文丘里型喷嘴到第二代中央扩散型喷嘴的发展历程.为适应“规模化”生产,第三代精矿喷嘴除了具备超大能力的投料量、更稳定的喷射性能,还应具有降低反应塔高度、减少壁面冲刷的功能,以减少热损失,提高热效率,减少工厂建设投资.

早在20世纪60年代前后,国内外在有色金属冶金领域就开始对以“沿塔壁旋转”为特征的“旋涡炉熔炼”进行了大量的研究.德国Contop炼铜工艺就是“旋涡炉熔炼”实例,它的特点是将氧气和粉状物料以切线方向通过锥形反应塔侧壁上的四个风眼高速喷入塔内,生成的熔体沿塔壁流到沉淀池,分成冰铜层和渣层;我国辽宁401厂锌罐渣熔炼炉、山东淄博酸钢试验炉、湖南郴州旋涡炼铜炉等也进行过“旋涡炉熔炼”的探索.但这种“沿塔壁旋转”的旋涡对塔内衬冲刷强烈,炉寿问题很难解决,制约了该技术的发展和应用.

依据仿生学原理,模仿自然界“龙卷风”现象的“中心旋涡柱”精矿喷嘴,有望从根本上解决上述“沿塔壁旋转”带来的旋涡炉耐火材料损伤问题.“中心旋涡柱”喷嘴使干燥的粉状物料和氧气从塔顶“旋涡进风”,沿反应塔轴线形成粒子、氧气、温度集中的旋涡柱高温反应区,在径向与塔壁之间形成环状非接触过度圈,从而减轻高温、粒子和气体对塔壁的冲刷和腐蚀,保护塔壁,同时由于气流呈旋涡状的轨迹向下运动,化学反应行程及时间得到显著延长,允许降低必要的反应塔高度,减少散热损失和工厂投资.

2.4 闪速炉用高熔点、高热传导率整体铸造铜基合金水套研发目前,国内外闪速炉广泛采用在砌砖之间埋设纯铜冷却水套作为炉体保护件.然而,闪速炉墙体需要同时承受以下苛刻条件:①1400~1500℃高温;②含氧浓度50 %~80 %的强氧化性气氛;③速度高达l00 m/s的固体颗粒及熔体的高速冲刷;④强酸性或强碱性炉渣的化学侵蚀;⑤30 %~70 %高浓度SO2腐蚀;⑥锍的强烈溶蚀作用.特别是如今高投料量、高铜硫品位、高富氧浓度、高容积热强度的“四高”技术应用,不断提高闪速熔炼单炉实际生产能力,也即意味着不断提高了炉子的热负荷,这给冷却水套的性能提出了更高要求.

纯铜导热性能虽然良好,但较易受损,若供水稍有不慎,纯铜水套即迅速熔化,造成铜、镍闪速炉漏水事故.究其原因主要是:由于纯铜熔点仅1083 ℃,而炉内温度高达1300 ℃以上,致使铜水套处于远高于熔点的“介稳”状态下工作;预埋铜管整体铸造的铜水套,其铜管和铸体之间尚存在20 %~30 %的间隙,且铜管表面上覆盖有一层热阻很大的氧化亚铜薄膜,使得铜管和铸体并未完全成为一体.

我国在冷却水套研制方面长期落后和受控于国外,迄今各企业仍全部采用纯铜水套,生产安全隐患成为有色冶金行业广泛关注的问题.因此,通过消化、吸收和创新,探索钨、钼、稀土等稀有元素对铜基合金性能的影响,研制有自主知识产权的高熔点、高热导率的铜基合金,开发冷却水套整体铸造技术,对形成我国冷却水套的核心技术与竞争力,并占领国外水套市场,具有深远的理论意义和广阔的应用价值.

2.5 闪速冶金在线安全监控及事故预警信息化系统研发闪速熔炼是一个多操作变量、多过程耦合的过程,其工艺复杂、流程长,过程精确控制难度大.当前,许多闪速炉工厂投料量都在高于设计值3~4倍情况下超负荷运行,给生产过程带来诸多高温和腐蚀性等事故隐患.国内外同类工厂屡有发生各种事故的历史案例[10].

因此,如何在传统的PLC、DCS控制系统上,基于计算机网络技术、软件技术、智能监控技术,开发以监控冶金炉耐火材料损伤、水套水温异常与漏水、泡沫渣及CO爆炸防范、锅炉汽包压力异常、企业动力厂智能监控及事故预警信息化系统为重点的安全监控及事故预警工程软件,对有色重金属流程生产过程实施在线智能监控和事故预报防范,实现安全生产,具有十分重要的现实意义.

3 结语有色冶金工艺复杂、流程长,有的还存在“冷-热”工序交替、能源重复消耗等弊病,有很多节能减排的共性问题亟待解决.本文结合有色重金属冶金原理及其工艺特点,从“节能减排”的角度出发,以“短流程冶金”为创新核心,提出了连续炼铜、一步炼铅、旋涡柱精矿喷嘴、合金水套、事故预警等产业技术及其装备的创新方向,对探索有色冶金技术进步有借鉴参考作用.

| [1] |

中国有色金属工业协会. 2009年中国有色金属工业发展报告[R]. 北京: 中国有色金属工业协会, 2010.

|

| [2] |

GB 21248-2007, 铜冶炼企业单位产品能源消耗限额[S].

|

| [3] |

GB 21250-2007, 铅冶炼企业单位产品能源消耗限额[S].

|

| [4] |

中国科学院可持续发展战略研究组. 2009中国可持续发展战略报告[R]. 北京: 科学出版社, 2009.

|

| [5] |

张文海. 闪速熔炼在中国的进展与研究-冷风技术及"非接触冶金"[J].

中国有色金属学报, 2004, 14(1): 63–71.

|

| [6] |

姚素平. "双闪"铜冶炼工艺在中国的优化和改进[J].

有色金属:冶炼, 2008(6): 9–11.

|

| [7] |

王成彦, 郜伟, 尹飞, 等. 铅冶炼技术现状及我国第一台铅闪速熔炼炉试产情况[J].

有色金属:冶炼, 2010(1): 9–13.

|

| [8] |

王吉坤, 张文海, 董英, 等. 铅的闪速熔炼方法: 中国, 200810058320. 7 [P]. 2008-09-10.

|

| [9] |

Pekka Hanniala, Lars Helle, Ilkka V Kojo.A Look Into the Future of the Copper Smelting Business [C]. A New Century International Conference on Metallurgical High Technology and New Material of Heavy Nonferrous Metals, China, Kunming, 2002.

|

| [10] |

袁精华. 金隆闪速炉本体改造[J].

有色金属:冶炼, 2005(1): 15–18.

|

2010, Vol. 1

2010, Vol. 1