| 镁合金表面微弧氧化处理研究进展 |

镁合金作为一种发展迅猛的绿色环保合金材料,具有比重小、比强度和比刚度高、容易切削成型、导热导电性能好,以及良好的阻尼减震和电磁屏蔽性能, 已成为现代汽车、电子、通讯和航空航天等领域的首选材料[1-2]。镁的电极电位很低(-2.36V)[3],在大多数介质环境中易受到腐蚀,因此镁合金的腐蚀问题制约了镁合金的广泛应用和产业化。为了提高镁合金的抗腐蚀性能,科学工作者就防护技术进行了大量的研究,也提出了一些表面处理技术,如添加合金元素、化学转化膜、金属涂层和阳极氧化等[4]。微弧氧化表面处理技术具有工艺简单、效率高、无污染,处理工件能力强等优点[5],因此,引起世界各国研究人员的关注。本文介绍了当前镁合金微弧氧化技术原理,分析了氧化陶瓷层的形貌、结构及成膜规律和影响微弧氧化成膜层的工艺因素,展望了未来微弧氧化技术的发展方向。

1 微弧氧化原理微弧氧化(Microarc Oxidation)又称微等离子体氧化或阳极火花沉积。它是在Mg、Al、Ti等有色金属表面原位生长陶瓷膜的一种新技术。微弧氧化(MAO)突破传统阳极氧化技术的限制,电压由工作区域引入到高压放电区,电压由几十伏迅速提高到几百伏,氧化电流由小电流发展到大电流,使工件表面产生火花放电、辉光甚至火花斑。采用该技术能在合金表面生长一层致密的氧化物陶瓷膜,该膜与基体结合力强、厚度可控制,并且处理工件尺寸变化小,极大改善了合金的耐磨损、耐腐蚀、抗热冲击及绝缘性能,在航空、航天、机械、电子以及生物材料等领域有广泛的应用前景[6]。微弧氧化表面处理技术开始于20世纪70年代中期的前苏联,我国则在20世纪90年代开始该领域的研究。随着镁合金的开发与应用,镁合金的微弧氧化表面处理技术已成为镁合金表面处理研究的热点[7]。

2 微弧氧化层形貌、组成与生长规律镁合金微弧氧化陶瓷膜大致由疏松层和致密层组成[8],疏松层陶瓷膜组织较疏松,厚度较大,且存在一些微小的孔洞;致密层陶瓷膜组织致密,与基体金属结合紧密,厚度较薄。这是由于初期的放电过程仅发生在样品表面,此时火花细小而密集,故形成的膜层致密。随着电压的升高,氧化反应变得剧烈,最终,随着膜层不断增厚,火花变大且稀疏,氧化反应越来越困难,放电通道逐渐减少、且偶有增大现象,产生的气体来不及逸出就残留下来形成气孔,从而使膜层组织变得疏松且伴有缺陷[9]。梁军等[10-11]认为对AM60B镁合金在硅酸盐体系微弧放电,得到的氧化膜可分为三层:外层、内层和过渡层。外层较疏松,内层较致密。氧化膜主要由MgO、Mg2SiO4和少量MgAl2O4相组成,其中外层膜含有较多的MgO和Mg2SiO4相,而内层膜则以MgO相为主,内层和外层之间的过渡层还含有少量MgF。

微弧氧化膜层形成的机理是一个相当复杂的过程,当今普遍认为微弧氧化膜层形成的过程分为三个步骤,且每一步骤都是相互连接的,中间的每一步的转变都是在瞬间完成。章志友等[12]就陶瓷层的生长过程进行了研究,将膜形成过程分成三个时期:即向基体内生长一层较薄的以MgO为主的氧化层的氧化初期,向基体外生长的以MgO和Mg2SiO4为主的氧化中期,氧化末期是延长时间增加厚度的过程,这时期氧化膜层的组成相基本不变。Boinet等[13-14]通过声波信号现象分析了微弧氧化的过程,并将镁合金表面微弧氧化过程分为四个阶段:普通阳极氧化表面生成氧化膜,氧化膜被击穿并发生等离子微弧放电,氧化进一步向深层渗透,氧化、熔融、凝固平稳阶段。虽然微弧氧化的过程分类都基本相似,但对于每一过程的机理研究还不够完善。

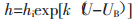

3 工艺参数对陶瓷膜形成的影响 3.1 电参数对氧化膜影响 3.1.1 电压陈显明等[15-16]的研究表明:成膜电压越高,膜层越厚。大多数研究人员接受的是Albella提出的膜层厚度h和电压U的模型[17]:

|

式中:hi为常数;U为最终成膜电压;UB为击穿电压;k为常数。即膜层厚度是随着成膜电压的升高而增加。

姚美意等[18-19]研究微弧氧化陶瓷层形貌发现:处理电压较低时,放电强度较弱,膜层表面的放电微孔数量多、尺寸小,相对均匀,结合紧密;处理电压较高时,放电强度增强,膜层表面放电微孔增大且分布不均,大量堆积熔融物过快冷却,内应力增大,产生裂纹。电压过低时,膜的生长速度缓慢,膜层薄,致密性较小,耐腐蚀性能较差;当工作电压过高时,膜层增厚,但膜层致密性较差,结构疏松,易脆,粗糙度和孔隙率明显增大,耐腐蚀性能下降,甚至容易使样品表面烧坏。因此选择工作电压时不能过高也不能过低,应该根据适当条件找出最佳工作电压。

3.1.2 电流密度电流密度对陶瓷层厚度和性能有着很大的影响。研究表明:一定的电流密度范围内,随着电流密度的增大,弧光放电强度增加,微区熔融物增多,陶瓷层厚度增加,粗糙度和硬度也增大,陶瓷层的耐蚀性提高;但电流增大到某个临界值时,反应过于剧烈,孔径较大,微区熔融物来不及冷却,从而极易出现陶瓷层烧损现象,硬度就不再随电流变化,陶瓷层的耐蚀性下降[20-21]。因此电流密度的选择在镁合金的实际生产中非常重要。

3.1.3 频率、占空比频率和占空比(正负脉冲在一个脉冲周期内所占的时间与周期的比值)影响膜层的孔隙率和粗糙度,继而影响到氧化膜的耐蚀性,其影响规律大致相同。低频下陶瓷层表面残留大量放电气孔,微孔周围可明显看到熔化的痕迹,形成的晶粒烧融在一起,孔隙大而深,得到的陶瓷膜耐腐蚀性能较差。然而高频下表面呈细小颗粒状,整个表面也较致密,且晶粒上放电微孔孔径小而且分布均匀。占空比增大,单个脉冲的放电时间和能量都随之变大,反应更剧烈,氧化膜被熔化向放电通道外喷出的量增多放电微孔数量减少,孔径变大,氧化膜在厚度方向上变得更加不均匀。频率及占空比对陶瓷层的厚度影响不明显[22-23]。

3.2 电解液体系对氧化膜的影响在镁合金微弧氧化过程中,电解液的选取对膜层的生成以及防腐性能有重要的影响。常见的几种电解液分别为硅酸盐体系、磷酸盐体系、铝酸盐体系以及它们之间的混合体系。一般情况下,硅酸盐体系生成陶瓷层的质量和性能比在铝酸盐体系和磷酸体系中的要好[24-25]。XRD扫描得知硅酸盐体系表面膜主要是MgO和Mg2SiO4相,而磷酸盐体系是以MgO为主,兼少量针尖状MgAl2O4。但是章志友[26]在MB80表面进行同样的实验,得出的结果却相反,磷酸盐体系中制备的微弧氧化膜层的耐蚀性能比硅酸盐体系中制备的膜层的耐蚀性能更优。因此,在选择电解液体系的同时,应该考虑多方面的因素。

3.3 其他工艺条件对氧化膜的影响 3.3.1 电导率电导率的变化直接影响起弧电压的大小,从而改变微弧氧化膜形成的速度。微弧氧化过程中,可以将陶瓷膜及电解液看成是串联在该电路系统中的两个负载,溶液的浓度改变,其电阻就随着变化,在恒电流情况下,作用在溶液中的电压也就跟着变化,陶瓷氧化膜上所分得的电压变化导致电流密度的变化来影响膜的形成,电导率的增大,陶瓷层生长速度加快,致密层所占比例呈现出升增后减小,因此耐蚀性表现出先增强后减弱的趋势[27]。梁军等[28]在不同含量KOH实验中发现:KOH的加入并不能改变成膜反应,只是增大溶液中的电导率,降低击穿电压,从而控制微弧氧化膜的生长速率。

3.3.2 添加剂添加剂是在原有的电解液体系中加入某种成分用来改变氧化膜的结构和提高膜层性能。电解液体系中加入甘油、Na2EDTA、酒石酸钠等可以减少尖端放电,并形成配位化合物,利于沉积的平稳进行。郭洪飞等[29]在Na2SiO3体系中添加甘油可抑制尖端放电,稳定微弧氧化过程,使生成的陶瓷膜均匀一致,但含量过高时会降低氧化膜的厚度。钨酸盐、钼酸盐、硼酸盐、铬酸盐、Al化合物等的加入可以调节膜层的性能,制成性能优异的陶瓷层。电解液体系中加入适量Na2WO4,陶瓷膜层厚度增加,膜层的致密性、硬度、耐磨也得到了提高,而对膜层的相组成几乎没有影响[30]。另外体系中加入H2O2可以提供成膜所必需的O2,使成膜速度和膜层厚度提高[31]。加入F-(主要是NaF、KF、NH4F等盐)可以获得强度、结合力、耐蚀性、电绝缘性均优良的陶瓷层[32]。添加剂的加入可以使陶瓷层中的微孔孔径减小,微观结构发生改变,还使得微弧氧化过程中的起弧电压和稳态工作电压下降,能耗下降。

3.3.3 氧化时间和氧化温度微弧氧化时间与氧化膜生长的厚度成正比,随着时间的延长,放电空洞变大,表面变得粗糙,硬度随着氧化时间的增长先增大后减小,耐腐蚀能力随着氧化时间的增长先增大后减小然后又开始增大。电解液的温度对工艺的影响也较大,电解液温度的升高,起弧电压降低,陶瓷层厚度和膜层上孔洞的尺寸增大。适当地升高电解液的温度可以提高生产效率,但是电解液的温度不能过高,否则会影响膜层的质量,一般认为电解液的温度应控制在30℃左右为最佳[33]。温度过高时,镀液易出现飞溅,膜层也易被局部烧焦或击穿。

4 微弧氧化技术研究的不足及发展方向微弧氧化技术是在克服以往的化学镀、化学转化膜等复杂工艺缺点的基础上发展的一种新型镁合金防腐技术,其操作简单,生成的膜与基体结合紧密,质地坚硬、分布均匀,使镁合金具有更好的耐蚀耐磨性能,特别适合于恶劣介质中摩擦副部件的使用,在军工、航空、航天、汽车等领域具有广泛的应用前景。

尽管近年来微弧技术发展迅猛很受业内人士的关注,但在国内外均尚未进入大规模的应用阶段。我国对镁合金的微弧氧化起步较晚,仍然存在着一些不足之处,如生产过程中能耗较大,电解液冷却困难, 生产过程有一定的噪声以及在高压下的用电安全等,这些都需要进一步的改进和完善。

(1)氧化陶瓷层表面存在着大量的微孔,不仅影响其表面的光泽度和粗糙度,而且是膜层腐蚀的主要途径,通过完善工艺条件可以减少微孔的数量,从而提高耐蚀性能。

(2)从氧化膜的结构而言,基本上都分成致密层、疏松层和过渡层三层。起作用的是致密层,提高致密层所占的比例,增强陶瓷层的性能。

(3)微弧氧化过程中电耗较大,限制了加工工件的面积,因此必须研制出高效节能的氧化电源。当前微弧氧化的电源模式各具特色,但总体来说,交流电源在镁合金表面生长的陶瓷膜性能比直流电源生产的陶瓷膜性能高得多,因此交流模式将是微弧氧化技术的重要发展方向。

(4)如今微弧氧化的研究大部分集中在对其耐腐蚀性的研究上,发表的论文大多基于定性研究,未得出定量结果。对膜层性能的研究大部分都集中在工艺参数上,虽然分析了膜层的耐蚀与耐磨性等与膜厚的变化有一定的关系,但没有具体的膜厚可供参考。

(5)电参数对陶瓷层组织结构及生长影响规律研究不足。各脉冲电参数(正负电压、正负电流密度、频率及占空比)对氧化膜组织结构的影响规律还没有深入系统的研究。要获得质量较好的氧化膜,要求微弧氧化成膜过程中各个时期对电参数不同控制,合理调节电参数优化组织结构。

(6)虽然镁合金微弧氧化后性能要比阳极氧化高得多,但微弧氧化过程中成本较高,因此开发低廉、可回收再利用的电解液是主要解决问题的关键。

以上这些不足制约着微弧氧化层技术的应用广泛发展,因此开发无污染电解液是微弧氧化层技术的首要任务,完善工艺参数,降低成本,尽早实现抑制弧光能耗,解决镁合金微弧氧化工业化应用的难题。

| [1] |

Mordike B L, Ebert T. Magnesium properties-applicaTion-potential[J].

Mater Sci Eng A, 2001, 302A: 37–45. |

| [2] |

戴长松, 吴宜勇, 王殿龙, 等. 镁及镁合金的化学镀镍[J].

兵器材料科学与工程, 1997, 20(4): 35–38.

|

| [3] |

李冠群, 吴国华, 樊昱, 等. 镁合金的腐蚀研究现状与防护途径[J].

材料学报, 2005, 19(11): 60–64.

|

| [4] |

祝晓文, 韩建民, 崔世海, 等. 铝、镁合金微弧氧化技术研究进展[J].

材料科学与工艺, 2006, 14(3): 366–369.

|

| [5] |

张英, 孟保平, 杨国英. 镁合金表面微弧氧化法[J].

轻合金加工技术, 2004, 32(10): 23–26.

DOI: 10.3969/j.issn.1007-7235.2004.10.010. |

| [6] |

张津, 章宗和.

镁合金及应用[M]. 北京: 化学工业出版社, 2004.

|

| [7] |

Chen Fei, Zhou Hai, Yao Bin, et al. Corrosion resistance property of the ceramic coating obtained through microarc oxidation on the AZ31 magnesium alloy surfaces[J].

Surface & Coatings Technology, 2007, 201(9): 4905–4908. |

| [8] |

Liang Jun, Guo Baogang, Tian Jun, et al. Effects of NaAlO2 on structure and corrosion resistance of microarc oxidation coatings formed on AM60B magnesium alloy in phosphate-KOH electrolyte[J].

Surface & Coatings Technology, 2005, 199(2): 121–126. |

| [9] |

刘亚萍, 段良辉, 潘俊德, 等. 镁合金微弧氧化陶瓷膜的微观结构、相成分和耐腐蚀性能[J].

材料保护, 2006, 39(2): 49–51.

|

| [10] |

梁军, 郭宝刚, 田军, 等. AM60B镁合金微弧氧化膜层的结构与性能研究[J].

材料化学与工艺, 2007, 15(3): 309312.

|

| [11] |

Cai Qizhou, Wang Lishi, Wei Bokang, et al. Electrochemical performance of microarc oxidation films formed onAZ91D magnesium alloy in silicate and phosphate electrolytes[J].

Surface & Coatings Technology, 2006, 200(12): 3727–3733. |

| [12] |

章志友, 赵晴, 陈宁. 镁合金微弧氧化陶瓷层的生长过程研究[J].

电镀与涂饰, 2007, 26(7): 5–8.

|

| [13] |

Boinet M, Verdier S, Maximovitch S, et al. Plasma electrolytic oxidation of AM60 magnesium alloy:Monitoring by acoustic emission technique[J].

Electrochemical properties of coatings. Surface & Coatings Technology, 2005, 199(2): 141–149. |

| [14] |

Verdier S, Boinet M, Maximovitch S, et al. Formation, structure and composition of anodic films on AM60 magnesium alloy obtained by DC plasma anodising[J].

Corrosion Science, 2005, 47(6): 1429–1444. DOI: 10.1016/j.corsci.2004.07.038. |

| [15] |

陈显明, 罗承萍, 刘江文, 等. 镁合金微弧氧化热力学和动力学分析[J].

兵器材料科学与工程, 2006, 29(3): 17–20.

|

| [16] |

赵晴, 章志友, 陈宁. 终止电压对MB8镁合金微弧氧化膜耐蚀性的影响[J].

表面技术, 2007, 36(4): 4–6.

|

| [17] |

Albella J M, Montero I, Martinnez-Duart J M. Electron injection and Advalanche during the Anodic Oxidation of Tantalum[J].

J Elec trochem soc, 1984, 131(5): 1101–1104. DOI: 10.1149/1.2115758. |

| [18] |

姚美意, 周邦新, 王均安. 电压对镁合金微弧氧化膜组织及耐蚀性的影响[J].

材料保护, 2005, 38(6): 7–10.

|

| [19] |

邓姝皓, 易丹青, 龚竹青, 等. 镁合金微弧氧化膜的制备工艺研究[J].

材料科学与工艺, 2007, 15(1): 22–15.

|

| [20] |

徐桂东, 沈丽如, 李炯. 电流密度对镁合金微弧氧化膜层性能的影响[J].

热加工工艺, 2006, 35(12): 4–6.

DOI: 10.3969/j.issn.1001-3814.2006.12.002. |

| [21] |

王燕华, 王佳, 张际标. 电流密度对AZ91D镁合金微弧氧化膜性能的影响[J].

中国腐蚀与防护学报, 2005, 25(6): 332–335.

|

| [22] |

刘全心. 电参数对镁合金微弧氧化膜层的显微结构和耐蚀性能的影响[D]. 武汉: 华中科技大学, 2005.

|

| [23] |

惠记庄. 不同电参数条件下铝-镁合金微弧氧化陶瓷研究[D]. 西安: 长安大学, 2006.

|

| [24] |

王立世, 蔡启舟, 魏伯康, 等. 硅酸盐和磷酸盐电解液中AZ91D镁合金微弧氧化的成膜特性[J].

金属热处理, 2005, 30(4): 17–20.

|

| [25] |

Liang Jun, Hu Litian, Hao Jingcheng. Characterization of microarc oxidation coatings formed on AM60B magnesium alloy in silicate and phosphate electrolyte[J].

Applied Surface Science, 2007, 253(10): 4490–4496. DOI: 10.1016/j.apsusc.2006.09.064. |

| [26] |

章志友, 赵晴, 刘月娥. 不同体系中镁合金微弧氧化膜层的耐蚀性研究[J].

材料保护, 2008, 41(5): 19–22.

|

| [27] |

蒋百灵, 张先锋. 不同电导率溶液中镁合金微弧氧化陶瓷层的生长规律及耐蚀性[J].

稀有金属材料与工程, 2005, 34(3): 393–396.

|

| [28] |

梁军, 郭宝刚, 田军, 等. 氢氧化钾对镁合金微弧氧化的影响[J].

电镀与涂饰, 2005, 38(4): 6–8.

|

| [29] |

郭洪飞, 安茂忠, 霍慧彬, 等. 工艺条件对镁合金微弧氧化的影响[J].

材料科学与工艺, 2006, 14(6): 616–621.

|

| [30] |

Ding Jun, Liang Jun, Hu Litian, et al. Effects of sodium tungstate on characteristics of microarc oxidation coatings formed on magnesium alloy in silicate-KOH electrolyte[J].

Trans Nonferrous Met SOC China, 2007, 17(2): 244–249. DOI: 10.1016/S1003-6326(07)60079-X. |

| [31] |

王萍, 李建平, 马群. Mg-9Gd-3Y-0. 6Zn-0.5Zr镁合金微弧氧化配方的优化[J].

特种铸造及有色合金, 2008, 28(7): 502–504.

|

| [32] |

Liang Jun, Guo Baogang, Tian Jun, et al. Effect of potassium fluoride in electrolytic solution on the structure and properties of microarc oxidation coatings on magnesium alloy[J].

Applied Surface Science, 2005, 252(2): 345–351. DOI: 10.1016/j.apsusc.2005.01.007. |

| [33] |

马跃洲, 马凤杰, 陈明, 等. 电解液温度对镁合金微弧氧化成膜过程的影响[J].

兰州理工大学学报, 2008, 34(3): 25–27.

|

2009, Vol. 23

2009, Vol. 23