| 乳状液膜法分离铜工艺中的溶胀问题 |

2. 江西理工大学,江西 赣州 341000

2. Jiangxi University of Science and Technology, Ganzhou 341000, Jiangxi, China

铜是重要的有色金属,随着铜矿石开采品位的逐渐下降,难处理矿石的增加,以及传统火法炼铜工艺中必须面对SO2环境污染问题,湿法炼铜新技术、新方法研究得以不断增强[1-2]。其中,乳状液膜分离提铜就是一种具有良好的工业应用前景的新方法。乳状液膜法(油包水型)用于提取铜已有不少研究[3-5],所用的载体有酸性萃取剂,酮肟类萃取剂,酮肟-醛混合萃取剂[6-8],如Lix984、Lix984N、Acorga M5640。

在分离提铜的乳状液膜体系中,因表面活性剂、载体不同, 液膜的表面结构组成、张力以及渗透压等均会存在较大差异,其溶胀率变化从80 %~300 %不等[9-16],溶胀率太高造成液膜稳定性变差。因此,液膜溶胀是决定液膜分离技术是否完善和能否工业化应用的重要问题,影响液膜溶胀的因素十分复杂,笔者就乳状液膜法提取铜工艺中的表面活性剂及载体对液膜溶胀的影响进行了研究。

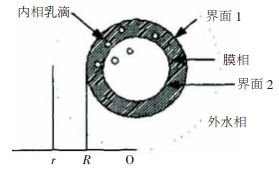

1 Acorga M5640为载体的乳状液膜法分离铜传质模型Acorga M5640是一种螯合型萃取剂,由活性基团5-壬基水杨醛肟和改质剂酯组成,铜的萃取饱和度为0.55~0.59 g/L, 黏度小于200 mPa·s, 密度为0.95~0.97 g/mL。Acorga M5640为载体的W/O/W型乳状液膜示意图如图 1所示,其中R为乳状液膜液滴半径d32;r为乳状液膜液滴半径的函数。在乳状液膜分离富集铜的过程中,载体Acorga M5640首先吸附在界面1上,外水相中的Cu2+与界面上的H+离子发生络合交换反应;而在界面2上则发生解吸反应,从而完成铜的萃取与反萃过程,铜离子有效地浓缩到乳状液膜内相中,其反应式如下。

|

| 图 1 乳状液膜传质模型 |

(1) 提取过程:

|

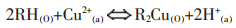

(1) |

(2) 反萃过程:

|

(2) |

Acorga M5640工业纯(英国Zeneca Specialties公司);LIX984工业纯(德国汉高公司);C272工业纯(广州珠江冶炼厂);P507工业纯(江西奉新化工厂);LMS-2、LMA-1 (华南理工大学环境科学研究所);L113A、L113B (兰州炼油厂);磺化煤油。

2.2 实验方法将表面活性剂、载体、磺化煤油置于转速大于10 000 r/min制乳器,按一定的油内比(Roi=3:1)制成油包水型乳状液,将乳状液按一定的乳水比(Rew=1:5)加入到外水相中慢速搅拌(250 r/min)进行液膜提铜实验。

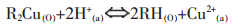

2.3 溶胀率计算方法

|

式中:Vt为处理t分钟时的体积;V0为原乳状液体积。

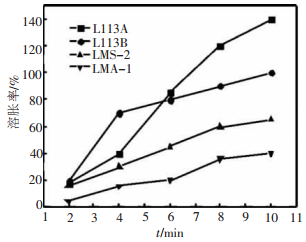

3 结果与讨论 3.1 单一表面活性剂对液膜溶胀的影响察了单一表面活性剂L113A、L113B、LMS-2和LMA-1对乳状液膜溶胀的影响, 结果如图 2所示。当聚氨型表面活性剂L113A、L113B为乳化剂时,在提铜8 min后,溶胀率分别达到了136 %和90 %。阴离子表面活性剂R-SO3H(R为C4烯烃共聚物)LMS-2[16]和非离子型表面活性剂LMA-1形成的乳状液膜体系中,溶胀率分别为61 %、40 %。由此可见表面活性剂LMS-2、LMA-1能够显著降低乳状液膜体系的溶胀率。与聚胺型表面活性剂L113A、L113B相比,表面活性剂LMS-2和LMA-1在膜内相与内水相界面上形成致密膜层。原因可能是在膜界面上表面活性剂LMS-2、LMA-1之间结合力为共价键,而聚胺型表面活性剂L113A、L113B之间结合力为分子间作用力。因此,前者形成乳状液膜更稳定。一方面,使得水很难渗透进去,这样减少了水的渗透溶胀,另一方面,阻止载体在界面上的吸附,减少了载体的夹带溶胀,从而使得整个液膜体系的溶胀率降低。

|

| 图 2 表面活性剂与液膜溶胀率的关系 |

3.2 混合表面活性剂对液膜溶胀的影响

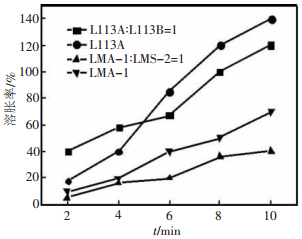

混合表面活性剂对乳状液膜溶胀的影响如图 3所示。对于聚胺型混合表面活性剂L113A+L113B和混合C4烯烃共聚物表面活性剂LMS-2+LMA-1组成的乳状液膜体系,在提铜8 min以后,溶胀率分别为110 %,56 %。这与单一表面活性剂L113A、LMS-2组成的乳状液膜体系的溶胀率136 %、62 %相比,混合表面活性剂L113A+L113B、LMS-2+LMA-1的加入,并没有显著改善液膜的溶胀性能。由此可见,在液膜提铜体系中,尽管混合表面活性剂可使乳状液膜的稳定性增加,但是在溶胀实验中,这种协同效应不明显。

|

| 图 3 混合表面活性剂与液膜溶胀率的关系 |

3.3 载体对乳状液膜溶胀的影响

乳液分散初期的二次乳化, 即分散初期的界面湍动导致界面膜包容外相水滴的过程。由于内外相溶液存在浓度差,导致水通过膜的迁移;另一方面由于表面活性剂油相溶液对水加溶作用,吸附于油水界面的表面活性剂分子的亲水基有强烈的水合作用,而且界面和膜相内的表面活性剂分子频繁地交换位置,保持动态平衡,使水相进入膜相[12]。当内外水相不存在化学位梯度时,这种动态平衡使膜相保持一定的水溶解度;若存在化学位梯度,它就使水以一定量不断溶入膜相,扩散进入内水相,造成液膜的渗透溶胀。其次,表面活性剂油相溶液对水的加溶作用是渗透溶胀的关键所在,而水在化学位梯度下的膜相扩散则决定了渗透溶胀的速率。再次,在提铜的乳状液膜体系中,由于载体具有亲水性和亲油性双重作用,在膜相与内水相界面上于表面活性剂产生竞争吸附,从而影响界面膜性能,因此必须考虑载体对乳状液膜体系溶胀的影响。

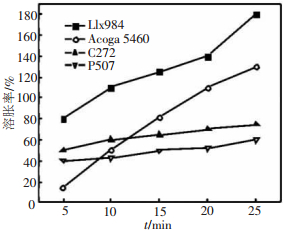

当载体和表面活性剂共存于膜相时, 两者在膜相与水的界面发生竞争吸附,使原在乳化剂界面膜中部分乳化剂分子被载体分子取代, 改变了界面膜的结构和性能,影响液膜体系的溶胀、稳定性和传质载体的介入一般抑制液膜夹带溶胀, 但却增加了液膜的渗透溶胀, 并使总溶胀率上升。在表面活性为3 %LMS-2、稀释剂为94 %民用煤油、外水相Cu2+浓度为0.56 g/L、pH=2.0、内水相为2 mol/L H2SO4、乳水比Rew=1:5的萃取条件下,不同载体与乳状液膜溶胀的关系如图 4所示,以Lix984、Acorga M5640为载体的乳状液膜体系溶胀率较高,提铜15 min以后,其溶胀率分别为135 %,95 %,而采用酸性萃取剂C272,P507的液膜体系的溶胀率较低,分别为66 %,58 %。

|

| 图 4 载体与液膜溶胀率的关系 |

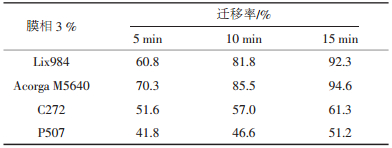

由表 1可见,在酮肟型萃取剂Lix984、Acorga M5640和酸性磷型萃取剂C272、P507组成的液膜体系中,尽管酮肟型萃取剂溶胀率分别达到了135 %、95 %,但是Lix984、Acorga M5640具有较好的液膜稳定性和较高的铜萃取率,在15 min后铜的迁移率分别达到92.3 %,94.6 %,显示出良好的工业前景。

| 表 1 不同载体对铜迁移率的影响 |

|

| 点击放大 |

4 结论

(1) 在外水相为纯水体系中,在阴离子表面活性剂LMS-2、非离子表面活性剂LMA-1能够显著改善液膜的溶胀性能,其溶胀率为50 %~60 %左右,而聚胺型表面活性剂L113A、L113B液膜体系溶胀率分别达到了136 %,94 %。

(2) L113A+L113B、LMS-2+LMA-1组成混合表面活性剂对改善乳状液膜提铜体系溶胀效果不明显。

(3) 在萃取分离铜的实验中发现,酮肟型萃取剂Lix984、Acorga M5640具有较好的液膜稳定性和较高的铜萃取率,15 min后铜的迁移率分别达到92.3 %、94.6 %。

| [1] |

俞小花, 谢刚, 杨大锦, 等. 高铜高锌硫酸溶液中铜的萃取分离[J].

有色金属, 2008, 60(2): 51.

|

| [2] |

袁盛朝, 戈保梁. 难选氧化铜矿浸出-置换-浮选试验研究[J].

矿冶, 2008, 17(1): 53.

|

| [3] |

聂仲文. 液膜法从金矿浸出液除金后液中提取铜[J].

湿法冶金, 2000, 6(2): 18–21.

|

| [4] |

张瑞华, 戴明. 用液膜技术分离废水溶液中Cu2+[J].

江西有色金属, 1992, 6(1): 10–12.

|

| [5] |

舒万艮, 梁刚. 乳状液膜法分离提取Cu2+[J].

膜科学与技术, 1998, 2(1): 14–18.

|

| [6] |

吴文健, 蒋汉瀛, 杨松青, 等. Lix984萃取分离铜、镍的试验研究[J].

矿冶工程, 1995, 12(4): 43–47.

|

| [7] |

Szpakowska M, Nagy O B. Stabilit of supported liquid membranes containing Acorga P-50 as carrier[J].

Journal of membrane science, 1997(129): 251–261. |

| [8] |

倪海勇, 邓佐国, 林衍洲. 以Acorga M5640为载体的乳状液膜法分离富集铜[J].

膜科学与技术, 2004, 24(2): 40.

|

| [9] |

张秀娟, 张兴泰, 范琼嘉, 等. 新型表面活性剂LMS-2在液膜法处理含酚废水中的应用[J].

环境化学, 1982, 8(4): 320–326.

|

| [10] |

严年喜, 施亚钓, 苏元复, 等. W/O/W乳液的渗透溶胀与夹带溶胀[J].

高等学校化学学报, 1990, 11(7): 733.

|

| [11] |

蒋元力, 王子镐, 傅举孚. 乳化液膜萃取乳酸稀溶液过程中的渗透溶胀及模拟[J].

化工学报, 1998, 49(2): 208.

|

| [12] |

王子镐, 傅举孚. (W/O)/W表面活性剂液膜体系的溶胀现象(Ⅰ)—表面活性剂的界面吸附和乳化溶胀[J].

化工学报, 1989, 4: 387.

|

| [13] |

陈康, 于立军, 谌竟清. 乳化液膜分离烟碱渗透溶胀模型[J].

化学工程, 1999, 27(6): 27.

|

| [14] |

王子镐, 傅举孚. 表面活性剂液膜萃取过程的乳液溶胀[Ⅱ]—乳液溶胀的抑制[J].

化工学报, 1995, 46(3): 295.

|

| [15] |

韩伟, 熊丹, 柳邓修. 乳化液膜传质动力模型的研究进展[J].

化工进展, 1998, 6: 4.

|

| [16] |

彭清涛, 王连军, 狄中. W/O/W乳化液膜溶胀问题[J].

污染防治技术, 1994, 7(1): 10.

|

2009, Vol. 23

2009, Vol. 23