| 碱浸氧化锌矿中硅的浸出动力学 |

随着世界对锌的需求日益增加, 而锌的硫化矿物资源的不断开发和枯竭, 如何开发和利用好氧化锌矿资源显得越加重要。氧化锌矿是锌的次生矿, 是硫化锌矿长期风化的结果, 主要以菱锌矿(ZnCO3)、异极矿[Zn4(Si2O7)(OH)2·H2O]、硅锌矿(ZnSiO4)等形态存在, 含有大量的金属杂质, 如铅、铁、镉、铜等, 其中的脉石矿物主要为方解石、白云石、石英、黏土、氧化铁和氢氧化铁。世界许多国家都有氧化锌矿石分布, 如巴西、赞比亚、摩洛哥、纳米比亚、土耳其、泰国、越南等国。我国的氧化锌矿资源也十分丰富, 云南、贵州、甘肃、陕西等省都有, 尤其在云南储量大(如兰坪铅锌矿), 品位高, 分布广, 几乎全省都有分布[1-3]。

在氧化锌矿的湿法处理过程中, 用酸做浸出剂, 是近几十年来世界上许多国家都在研究的新工艺, 研究者试图用直接酸浸湿法冶金工艺获得合格的硫酸锌溶液作为电解锌液生产金属锌。尽管酸浸出可以达到很高的锌浸出率, 但是在常规情况下, 酸浸出还存在着许多不足, 比如由于矿浆的黏度很大, 对沉降过滤设备的腐蚀严重, 浓酸浸出的矿浆无法直接过滤, 必需增加稀释和中和操作, 导致大量的浓硫酸和中和剂互相消耗[4-6], 而且矿中的SiO2需要较长的熟化时间才能转入渣相, 影响了生产效率。另外浓酸浸出还使Fe、Mn等其他元素大量地溶出, 为后续净化流程增加负担。而稀酸浸出则较难控制各种条件, 其中的Si在浸出过程中溶解并形成硅酸而发生凝胶, 阻止了硫酸锌溶液和泥浆的分离从而影响后续的过滤[7-9]。鉴于这些不足, 近年来许多研究者开始转向氧化锌矿的碱性浸出。

而氧化锌矿的碱性浸出主要是以氢氧化钠和氨水作碱性浸出剂。用氨法处理氧化锌矿, 其中锌与氨水生成锌氨络离子进入溶液, 然后送去电积[10-11]。其中的锌转变为电积锌, 而其中的硅则留在溶液中。在用氢氧化钠做浸出剂处理氧化锌矿时, 其中的锌和硅分别以锌酸钠和硅酸钠的形式存在于溶液中, 这样不会形成硅酸而产生硅胶, 影响到后面的固液分离[12]。在对氧化锌矿的碱浸出过程中, 硅在溶液中的浸出行为前人研究的不多, 笔者试用氢氧化钠溶液来处理难选异极矿型氧化锌矿, 并对Si的浸出动力学进行了研究, 为进一步研究难选高硅异极矿型氧化锌矿中硅浸出提供一定的理论参考依据。

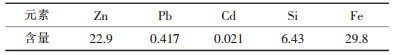

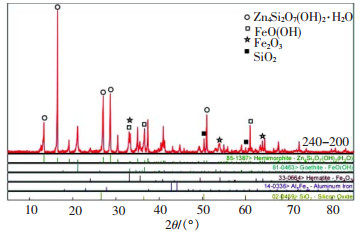

1 实验 1.1 实验原料本次实验所用的实验原料是云南兰坪的氧化锌矿, 通过ICP-AES检测其主要的化学成分如表 1所示。其XRD光谱如图 1所示。通过XRD光谱可以发现, 本次实验所用的氧化锌矿为异极矿(Zn4Si2O7 (OH)2·H2O), 而Si在其中除了与锌结合为异极矿外还以SiO2的形式存在。

| 表 1 氧化锌矿化学成分 w/% |

|

| 点击放大 |

|

| 图 1 氧化锌矿的XRD光谱 |

将氧化锌矿在烘箱里烘干后, 磨细筛分成不同的粒级。对于浸出实验来说, 粒度越小其比表面积就越大, 矿粒与碱溶液的接触面积就越大, 从而能得到好的浸出率。但是粒度太小对磨矿的要求比较高, 作为工艺对工厂来说, 过于小的粒度会给工厂带出更多的能耗和资金消耗。故选用0.063~0.074 mm的矿作为后续的实验用料。

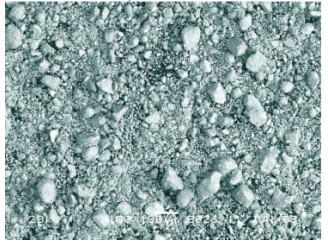

从图 2可知, 氧化锌矿粒度分布十分广泛, 不是单一粒径体系, 也不是简单的球形颗粒, 并且还有一些很小的矿粒黏附在大颗粒上。这不符合前人通过以反应物固体颗粒为单一粒度的前提条件下所推导出的动力学方程, 然而等浸出率法却没有上述要求, 为此笔者选择等浸出率法来确定表观活化能及反应级数[13-14]。

|

| 图 2 氧化锌矿的电镜扫描图 |

1.2 实验装置

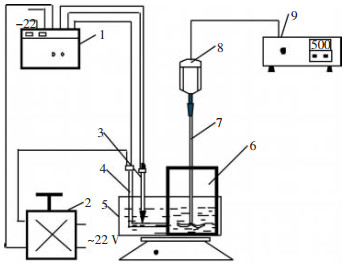

为防止在高碱溶液浸矿的过程中, 玻璃器皿中的少量硅被溶解进入溶液, 从而影响到实验的结果, 此处用不锈钢来代替。将不锈钢筒用带孔塞密封后放入恒温水浴中, 用机械搅拌器进行搅拌。用水银温度计来测量水浴温度, 保证反应在恒温下进行, 其温度波动大致在±2 ℃。反应装置如图 3所示。

|

| 1-电子继电器; 2-接触调压器; 3-水银接点温度计; 4-电热管; 5-恒温水浴槽; 6-不锈钢筒; 7-搅拌桨; 8-搅拌器电动机; 9-搅拌器调速器 图 3 浸出试验设备连接图 |

1.3 实验方法

实验开始时, 先将100 g分析纯氢氧化钠放入不锈钢筒中, 然后加入所需量的蒸馏水, 放入水浴中搅拌溶解。当水浴温度到达指定温度并稳定后, 加入所需量的氧化锌矿, 开始搅拌反应, 同时开始计时。经过一定的时间间隔后用移液管取1 mL放入预先装有稀碱溶液的50 mL容量瓶中, 使其迅速停止反应, 然后进行干过滤, 取滤液用硅钼蓝分光光度法分析其中硅的含量。

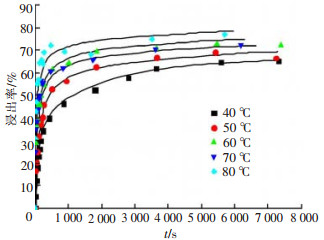

2 结果与讨论 2.1 温度的影响在NaOH浓度为5 mol/L、氧化锌矿粒度范围为0.063~0.074 mm、搅拌速度355 r/min的条件下, 进行不同温度的浸出实验, 所得Si浸出率R与时间t的关系如图 4所示。

|

| 图 4 不同温度对硅浸出率的影响 |

由图 4可以看出, 在所有被考察的温度中, 浸出反应在早期进行得很快。而且温度对硅浸出率的影响很显著。这主要是因为提高反应温度则会相应地提高浸出反应速度, 同时温度升高, 溶液的黏度下降, 这有利于反应试剂及产物的扩散。

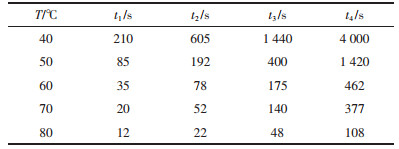

采用等浸出率法对图 4进行放大处理可以求出不同温度下达到同一浸出率所用的时间, 为了使实验具有可重复性, 笔者测量了氧化锌矿中硅浸出率在不同温度下分别达到30 %、40 %、50 %、60 %所需的时间t1、t2、t3、t4(见表 2)。

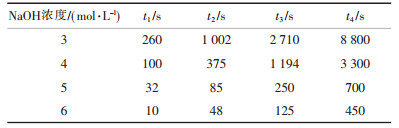

| 表 2 不同温度下达到不同浸出分数所需时间 |

|

| 点击放大 |

|

图 5 不同浸出速度下lnt |

从图 5可分别计算得到:当R=0.3时, 活化能E =66.16 kJ/mol; 当R=0.4时, 活化能E=73.14 kJ/mol; 当R=0.5时, 活化能E=72.37 kJ/mol; 当R=0.6时, 活化能E= 78.66 kJ/mol其平均活化能E=72.58 kJ/mol。这表明用氢氧化钠溶液来处理难选高硅异极矿型氧化锌矿受化学反应控制, 提高浸出温度可以提高硅的浸出率。

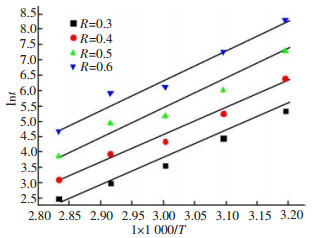

2.2 浓度的影响在浸出温度80 ℃、氧化锌矿粒度范围为0.063~ 0.074 mm、搅拌速度355 r/min的条件下, 进行不同NaOH浓度的浸出实验。控制氢氧化钠的浓度分别为3、4、5、6 mol/L, 得到氧化锌矿中Si的浸出率如图 6所示。下图表明随着NaOH浓度的增加, 硅浸出率显著增加。这也证明了此反应不受外扩散控制。因为随着NaOH浓度的增加, 反应溶液的黏度会相应地增加, 这样反应试剂与反应产物的扩散阻力会增加, 势必会影响到硅的浸出率。

|

| 图 6 不同浸出浓度对硅浸出率的影响 |

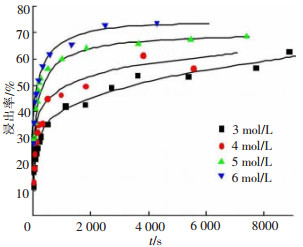

由图 6进行放大处理可以求出不同浓度下达到同一浸出率所用的时间, 为了使实验具有可重复性, 测量了氧化锌矿中硅浸出率分别达到30 %、40 %、50 %、60 %时所需的时间t1、t2、t3、t4, 其结果如表 3所示。

| 表 3 不同浓度下达到不同浸出分数所需时间 |

|

| 点击放大 |

|

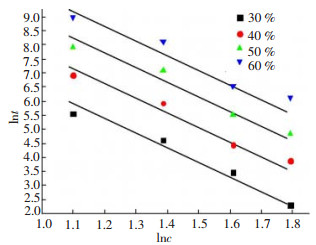

| 图 7 不同浸出速度下lnt-lnc图 |

从图 7可分别得到当R=0.3时反应级数为K= 4.669, 当R=0.4时反应级数为K=4.59;当R=0.5时, 反应级数为K= 4.64;当R=0.6时, 反应级数为K= 4.41;其平均反应级数K =4.57, 大于1, 这表明当增大浓度可能发生由动力学区向扩散区的转移。

3 结论(1) 通过对难处理异极矿型氧化锌矿在碱浸出条件下, 改变浸出温度及浸出剂碱的浓度, 利用等浸出率法求出反应的活化能E= 72.58 kJ/mol属于化学反应控制, 其反应级数K= 4.57, 大于1, 这表明当增大浓度可能发生由动力学区向扩散区的转移。

(2) 提高氢氧化钠的浓度和反应温度, 均加速Si的浸出, 提高Si的浸出率。这主要是因为加速了溶液中的反应和传质过程。

| [1] |

Norton G A, Groat C G. Mineral Commodity Summaries Washington[J].

U.S.Government Printing Office, 2004(3): 188–189. |

| [2] |

唐双华, 覃文庆, 何名飞, 等. 氧化锌矿硫化—胺法浮选及浸出研究[J].

湖南有色金属, 2007, 23(3): 5–7.

|

| [3] |

蒋继穆. 我国锌冶炼现状及近年来的技术进展[J].

中国有色冶金, 2006(5): 19–23.

|

| [4] |

Li Feng, Jin Zuo mei, Wang Li sheng. Silica gel aggregation under acidic leaching of high-silica containing zinc calcine[J].

The Chinese Journal of Nonferrous Metals, 2001, 11(6): 1114–1117. |

| [5] |

Lan Zhuo yue, Hu Yue hua, Li Wei zhong. Sulfuric Acid Leaching of Low-grade Zinc Oxide Ore—A Study[J].

Mining and Metallurgical Engineering, 2002, 22(3): 63–65. |

| [6] |

Liu Feng lin, Jin Zuo mei, Wang Li sheng. Kinetics of formation reaction of Zn2SiO4 during roasting high silica -containing sphalerite concentrate[J].

The Chinese Journal of Nonferrous Metals, 2002, 22(3): 63–65. |

| [7] |

陈永海, 覃文庆, 黄红军. 高硅氧化锌矿酸浸脱硅过程研究进展[J].

湖南有色金属, 2005, 21(2): 14–16.

|

| [8] |

王凤琴. 国内外氧化锌矿的处理方法[J].

有色矿冶, 1994(1): 31–35.

|

| [9] |

Bodas M G. Hydrometallurgical treatment of zinc silicate ore from Thailand[J].

Hydrometallurgy, 1996(40): 37–49. |

| [10] |

张元福, 梁杰, 李谦. 铵盐法处理氧化锌矿的研究[J].

贵州工业大学学报:自然科学版, 2002, 2(31): 37–41.

|

| [11] |

张保平, 唐谟堂, 杨声海. 氨法处理氧化锌矿制取电锌[J].

中南工业大学学报:自然科学版, 2003, 34(6): 619–623.

|

| [12] |

刘三军, 欧乐明, 冯其明. 氧化锌矿的碱法浸出研究[J].

矿产保护与利用, 2004(4): 39–43.

|

| [13] |

莫鼎成.

冶金动力学[M]. 长沙: 中南工业大学出版社, 1987: 93.

|

| [14] |

李洪桂.

湿法冶金学[M]. 长沙: 中南大学出版社, 2002: 83-85.

|

2008, Vol. 22

2008, Vol. 22