| 镁合金在汽车工业和3C产品中的应用 |

镁合金是目前工业上可应用的最轻的金属材料, 具有较高的比强度、比刚度、减振性、导热性、可切削加工性和可回收性。但长期以来镁的价格偏高, 镁合金熔液易于氧化燃烧和镁合金材料耐腐蚀差等问题限制了其在民用工业中的大规模应用[1]。为此人类在认识和驾驭镁合金及其制品的生产技术方面, 开始了漫长的探索历程。自1808年镁合金材料面世到1886年用于工业生产, 其间绵延了约80a。直到1929年推出高强度MgAl9Zn1(即AZ91), 镁合金的工业应用才开始获得了实质性的进展。

进入20世纪90年代, 随着镁合金材料生产成本的降低, 镁合金结构件成型工艺的进步和产品质量的提高, 镁合金成为迅速崛起的一种工程材料, 用量每年以15%的速率保持快速增长, 远远高于铝、铜、锌、镍和钢铁的增长速度[2]。尤其是发达国家对汽车等交通工具能量消耗、废气污染和噪声限制, 以及对电子通讯器材高度集成化和轻薄小型化要求的不断升级, 使得镁合金在世界范围内的汽车工业和3C产品(Computer, Communication, Consumer Electronic Product即计标机类、通讯类、消耗类电子产品)中的应用发展势头最为强劲, 相关研究开发活动也最为活跃, 显示出诱人的发展前景。笔者介绍镁合金在汽车工业和3C产品领域中的优越性、应用现状和未来的研究方向。

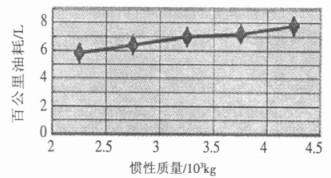

1 镁合金材料的优越性 1.1 镁合金适用于汽车工业的优越性 1.1.1 减重节能和低废气排放作为工业上应用最轻的金属材料, 镁合金的比强度明显高于铝合金和钢, 比刚度与铝合金和钢相当, 而远远高于工程塑料, 为一般塑料的10倍。这使得镁合金可以代替钢和铝合金用在汽车的结构件上以减轻汽车质量。它可在铝合金零件减重效果的基础上, 再减重15%~20%。汽车自身质量降低, 能耗必然下降(见图 1)。据文献[3]介绍, 轿车质量每减轻100kg, 油耗就降低5%, 如果每辆汽车能使用70kg的镁合金, CO2的年排放量就能减少30%以上(约370t), 符合环保要求。

|

| 图 1 汽车惯性质量与油耗关系 |

1.1.2 提高汽车的安全性和操作性能

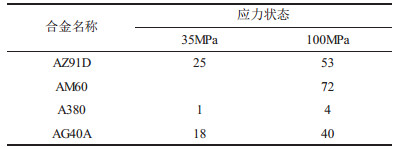

镁合金比铝合金减振能力强, 比阻尼容量为铝合金的10~25倍。下面列出不同应力条件下几种合金的衰减能力系数[4], 见表 1。

| 表 1 几种合金衰减能力系数 |

|

| 点击放大 |

镁合金用作车内零件如座椅、转向盘/柱时可以消除部件本身的振动; 用于外部壳体结构材料时可以降低噪声, 提高气密性。汽车受冲击时, 结构件能吸收分散更多能量, 并可防冲击凹陷, 提高了汽车的安全性和操作性能。

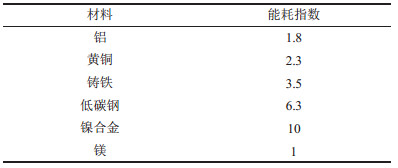

1.1.3 降低生产成本镁合金压铸件具有一次成型的优势, 可以将原来多种部件组合而成的构件一次成型。这种代替众多单个部件的方式减少了零件数量, 提高了生产率, 同时还能达到减少制造误差和装配误差的作用, 降低了相关贮存、运输和装配成本; 镁合金熔点、比热容和相变潜热比铝合金低, 熔化耗能较少, 使得其具有较低的熔炼成本; 镁合金切削加工性能优于铝合金和锌合金, 能在非常高的切削速度及较大的进刀量下加工, 镁屑易断裂, 机加工所耗能量比任何金属都低(见表 2), 降低了加工成本; Mg与Fe亲和力小, 固熔Fe的能力低, 不易粘模, 铸模寿命比生产铝合金高2~3倍, 降低了工装成本。

| 表 2 几种材料机加工耗能对比 |

|

| 点击放大 |

1.1.4 资源丰富及价格稳定

对于汽车公司来说, 材料价格和供应保障是采用新零件时所必需考虑的两个重要因素。由于镁资源丰富, 有较成熟的供应基础且废料能够回收利用, 使得镁合金的价格虽然高于铝合金, 却相对稳定, 这有利于它在汽车上的广泛应用。

1.2 镁合金适用于3C产品的优越性 1.2.1 轻量化传统3C产品的壳体材料一般采用工程塑料, 如PC、PC/ABS、碳纤维增强塑料等。使用镁合金可以显著的减小壁厚, 降低质量。如果以1.6mm厚PC/ ABS塑料的强度为基准, 采用镁合金的所需壁厚是0.59mm, 其质量仅为PC/ABS的59%[5]。

1.2.2 减振性与散热性良好镁合金的高比强度、高比刚度和高比阻尼容量可以减少外界振动对内部精密电子、光学元件的干扰。一般金属的导热系数是塑料的几百倍, 镁合金的导热系数略低于铝合金和铜合金, 但远高于钛合金和钢铁材料, 比热则是常用金属中最高的。因此镁合金外壳导热快、自身又不容易发热。

1.2.3 波绝缘性佳在欧美, 检验GSM手机的权威组织FTA在认证手机质量时, 第一和最重要的标准就是手机电磁辐射对人体的健康安全性, 此标准不通过则禁止上市[5]。常用的电磁屏蔽方法存在原料或设备成本高、操作复杂、污染环境、屏蔽效果不佳等问题。由于金属本身就是良导体, 采用镁合金制造外壳不需要作导电处理就能获得优良的屏蔽效果。

1.2.4 可回收利用在环保意识高涨的环境下, 镁合金与无法回收的加碳铁粉/金属粉的塑料, 或是与含有毒阻燃剂的阻燃塑料相比, 具有很大的优势。只要花费相当于新材料价格4%的费用, 就可以回收利用。

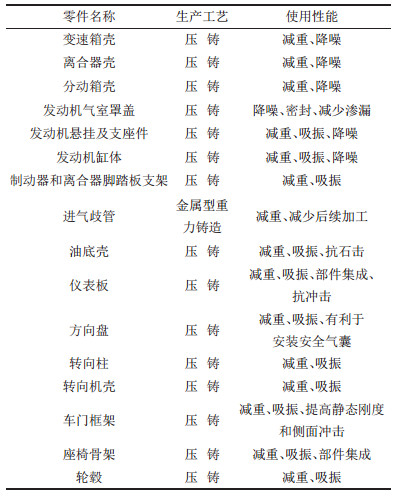

2 镁合金在汽车工业和3C产品中的应用 2.1 镁合金在汽车工业中的应用镁合金在汽车上的应用, 主要取代铸铁、钢制冲压焊装结构件和铝合金铸件, 多以铸件形式应用, 并以压铸为主。其大致分为两类:①非承重零件, 主要应用在封装部件, 无大的承重要求。②承重零件, 要求承受一定的载荷, 抑制断裂。目前, 已应用的汽车用镁合金零件达到了60余件, 包括质量从0.15kg的支架到12kg的仪表盘支撑梁, 表 3列出了目前典型的汽车用镁合金零件和使用性能特点[6]。

| 表 3 汽车典型镁合金零件和使用性能 |

|

| 点击放大 |

2.1.1 非承重镁合金零件

汽车用非承重镁合金零件材料一般采用AZ91D, 主要包括:动箱、变速箱、离合器箱、电动机/交流发电机壳、发动机壳体、进气歧管、油盘等。

1936年, 德国大众汽车公司就开始用压铸镁合金生产“甲壳虫”汽车的曲轴箱、传动箱壳体等传动系统部件。20世纪80年代中期, 美国福特汽车公司利用AZ91D镁合金代替A380铝合金开发了变速器壳体, 其质量下降了25%, 减振性和气密性都有了大幅度的提高[7]。20世纪90年代初德国的Piersburg公司开发出镁制进气歧管系统, 随后应用到梅塞德斯—奔驰公司生产的汽车中[8]。1998年, 美国通用汽车公司把几种汽车的变速器由铝合金变为镁合金, 每个约5~10kg, 共用掉约1 500 t镁。美国威斯康辛Lindberg触变成形发展中心采用触变成形机进行镁合金的半固态铸造, 已生产出镁合金汽车传动零件[9]。

在国内, 上海汽车公司最早将镁合金应用在汽车上, 目前桑塔纳轿车镁合金变速器外壳年用镁量达2000t以上。东风汽车公司开发的轿车用非承重镁合金零件有变速箱壳、离合器壳、变速箱盖等, 其中镁合金变速箱壳体质量仅为3.3kg, 取代了4.8kg的铝合金壳体, 年产量达到6万件[10]。长安汽车公司生产的变速器、上下箱体延伸体和缸罩等7种零件已通过台架试验和道路试验, 2004年已大批量装车进入市场。

2.1.2 承重镁合金零件目前承重镁合金零件一般采用韧塑性较高的AM60B和AM50B, 主要包括:踏板托架、方向盘、车梁、座椅、油箱、刹车系统、轮毂等。

福特汽车公司1982年开始在Brono和Ranger两种轻便货车上用镁合金制造制动踏板托架和离合器踏板托架取代钢制托架, 质量由钢制的2.3kg减轻到0.6kg, 是铝合金替代托架的50%。1990年福特公司将包含许多镁合金零件的被动式安全装置转向柱用于各种轿车上, 这种转向柱的镁合金零件包括限止器壳、转向柱套、低位轴承护圈和两个小护圈夹紧器[11]。梅塞德斯—奔驰汽车有限公司最早把镁合金用于座椅零件上, 现500SEL敞篷小客车的镁合金座椅框架(包括座椅骨架、靠背骨架和安全带保持器)质量共8.5kg, 而原来的钢架共20kg[12]。约翰逊控制器公司(Johnson Controls)正在研究将镁合金的冲压件用于座椅底部横条、框架托座和靠背零件, 其最新设计比现在的钢制座椅部件轻40%。

近年来我国一汽开发了3类抗蠕变稀土镁合金, 其强度、150℃下的蠕变抗力和铸造性能与AZ91相比均有明显的提高, 可用于制造高温负载条件下汽车动力系统部件。上汽的镁合金踏板支架已经成熟并开始批量生产供货。东风已有8种镁合金脚踏板安装在“天龙”系列重型卡车上[10], 2003年底用镁量已达300t以上。

2.2 镁合金在3C产品中的应用早在1987年IBM公司就开始尝试将镁合金材料运用到笔记本电脑上, 经过多年努力, IBM(日本)公司于1991~1995年推出的PS55T22SX、ThinkPad 710T、RS/6000-N40等笔记本电脑均采用了镁合金外壳[13]。与此同时, 世界其他各大知名公司也纷纷在自己的新产品上采用了镁合金材料。2002年底, 日本松下公司在个人用便携笔记本电脑“Let' s note Light”系列中追加了B5版新机型“T1”, 该机型机架和外壳全部使用镁合金材料, 其外形尺寸为: 268mm×210mm×(26.1/39.1)mm(前部位/后部位), 整机质量仅为999g。目前日本东芝公司已经在笔记本电脑的一些重要部分上采用镁合金, 像:液晶面板、液晶面板支架、液晶面板基座。对笔记本电脑来说, 镁合金的应用已经从硬盘驱动器的支架扩展到了其他部位上。

随着在笔记本电脑上的应用成功, 世界各大公司开始在其他3C产品中采用镁合金材质, 以适应3C产品轻、薄、短、小的发展趋势。

1995年, 索尼公司成功地研制出世界上第一台数码摄像集成系统(VTR), 并投放市场[14], 这套系统适用于户外摄像, 外壳采用镁合金压铸件, 它具有结构紧凑、质量轻、强度高、手感好、功能多的优点。例如用压铸镁合金薄壁、复杂铸件制造的Sony DCRVX100壳体, 是一种无大梁结构, 有5个压铸件, 包括主框架、机械室和磁带室等, 这些铸件用AZ91D镁合金热室压铸机压铸, 其表面上有一层丙烯酸树脂仿皮涂层。2006年佳能公司生产的G7数码相机, 其整机采用镁合金外壳并搭配着精致的磨砂材质, 整体尺寸为106.4mmx71.9mmx42.5 mm, 机身质量仅为320g。

索尼公司生产的MZ-E50微型唱机, 其外壳采用镁合金半固态注射成型, 壁厚仅为0.6mm, 含电池和MD碟片总质量为120g。三星公司2006年上市的SCH-B500手机, 采用全镁合金外壳, 其厚度只有9.9mm。

数字化技术的发展导致各类3C产品的不断涌现。目前镁合金在3C产品中的应用主要集中在笔记本电脑、数码摄像机、数码视听设备和手机等产品上。据统计在2006年全球出货的3 000万台笔记本电脑中, 外壳材料采用镁合金的比例为25%, 预计今年将达到50%以上; 2006年全球手机出货量4.15亿部, 其中采用镁合金机壳的比例为10%~11%, 总数约5 000万件, 预计今年镁合金机型手机将增长到16%以上; 2006年采用镁合金的数码相机为200~300万台, 今年预计将达到500万台以上。

3 存在的问题和发展趋势随着人们对环保、能源等因素的日益关注和数字化进程的推进, 预计镁合金的应用势必将会更加广泛。目前, 汽车工业上的镁合金应用大部分局限在车内部件, 从长远来说, 用镁合金制备汽车底盘和车身等较大整体部件将是大势所趋, 极具潜力。对于3C产品, 镁合金结构件的成形和表面处理技术需要进一步开发。因此, 镁合金的大量应用需要解决以下几个方面问题。

(1) 开发更好的高耐热抗蠕变镁合金。AZ91D是目前应用最广泛的商业镁合金, 具有较好的室温力学性能, 当工作温度超过120℃时, 其晶界上网状分布的β相会软化和粗化, 使合金的力学性能大幅度下降。汽车的动力部件, 如高性能齿轮箱和曲轴箱, 其工作温度超过130℃, 现有的镁合金很难满足使用要求, 高耐热抗蠕变镁合金的开发和应用将是未来镁合金在汽车工业中应用的重要领域。

(2) 开发高耐腐蚀镁合金。与铝合金相比, 镁合金的耐腐蚀性较差, 对于暴露在外的3C产品壳体和汽车底盘等部件, 应该要能满足环境对耐腐蚀性的要求。开发合金化技术、紧固连接技术和涂层技术, 用于改善镁合金的耐腐蚀性将是镁合金产业发展的重要方向。

(3) 开发镁合金的模具技术, 提高模具设计和制造水平及压铸技术。

目前镁合金的成本比铝合金高, 以上技术水平的提高, 有利于获得高质量低成本的镁合金制品, 使镁合金拥有更广泛的应用前景。

4 结束语我国是镁资源大国, 原镁产量和出口量均居世界第一, 但由于研究和开发起步较晚, 与国外相比还有很大差距。随着人们对环保、能源等因素的日益关注和数字化进程的推进, 镁合金必将有着更加广阔的应用前景。面对镁合金应用热潮带来新市场的机遇和挑战, 如何充分利用我国的镁资源优势, 通过解决上述问题来推动镁合金在汽车工业和3C产品中的应用, 是摆在我们面前的迫切课题。

| [1] |

张津, 章宗和.

镁合金及其应用[M]. 北京: 化学工业出版社, 2004: 1-2.

|

| [2] |

刘正, 张奎, 曾小勤.

镁基轻质合金理论基础及其应用[M]. 北京: 机械工业出版社, 2002: 2-3.

|

| [3] |

Decker R F. The Renaissance in Magnesium[J].

Advanced Materials & Processes, 1998, 154(3): 31–33. |

| [4] |

祁庆琚, 刘勇兵, 杨晓红. 镁合金的研究及其在汽车工业中的应用与展望[J].

汽车工程, 2002, 24(2): 94–100.

|

| [5] |

王渠东, 吕宜振, 曾小勤, 等. 镁合金在电子器材壳体中的应用[J].

材料导报, 2000, 14(6): 22–24.

|

| [6] |

周学华, 陈开生. 镁合金—汽车轻量化的必然选择[J].

新材料产业, 2006(11): 23–26.

DOI: 10.3969/j.issn.1008-892X.2006.11.007. |

| [7] |

Christina Gair. The Magnesium Message[J].

Home Office Computing, 1999, 17: 8. |

| [8] |

Wood P M. Magnesium-the Metal for the 1990s and Begond[J].

Design Engineering, 1993(6): 541–549. |

| [9] |

Dwain M. A Global Review of Magnesium Parts in Automobiles[J].

Light Metal Age, 1996, 54(9/10): 60–63. |

| [10] |

杨沿平, 唐杰. 我国汽车轻量化技术现状及研发重点[J].

汽车与配件, 2006, 42(20): 20–22.

|

| [11] |

李晓敏. 压铸镁合金在汽车中的应用及其发展前景[J].

世界有色金属, 2001(9): 16–18.

|

| [12] |

Brown R. Magnesium Automotive Meeting[J].

Light Metal Age, 1992, 50(5/6): 18–20. |

| [13] |

李晓敏. 压铸镁合金在电子产业中的应用及其发展前景[J].

轻金属, 2003(7): 37–38.

|

| [14] |

杨程, 杜红星, 刘晓平. 镁合金在3C产品中应用现状及前景展望[J].

铸造设备研究, 2005(6): 46–49.

|

2007, Vol. 21

2007, Vol. 21