| 铜转炉烟灰处理工艺 |

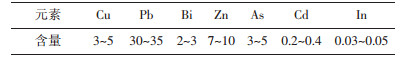

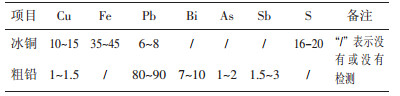

铜转炉烟灰成分复杂(见表 1), 难以处理, 为了变废为宝, 综合回收其中有价元素, 铜陵有色设计研究院于20世纪80年代初建立了烟灰湿法处理车间。车间建立后, 经不断改造完善、火法和湿法并举, 目前已能综合回收烟灰中的Cu、Pb、In、Bi等多种有价元素, 获得了良好的经济效益和社会效益。

| 表 1 转炉烟灰化学成分 % |

|

| 点击放大 |

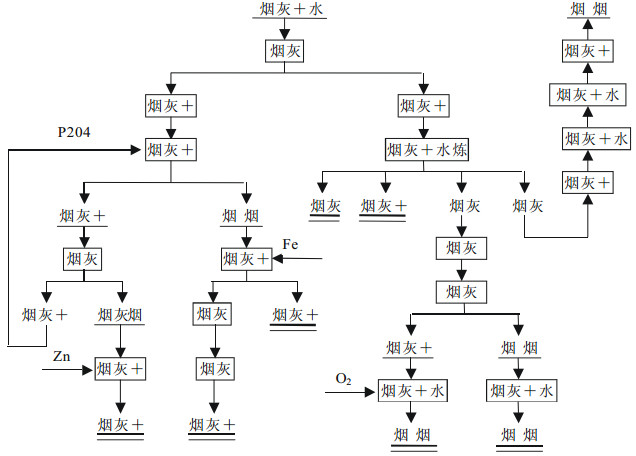

1 工艺概述

烟灰综合利用流程如图 1所示。它分为3个工段, 即:湿法处理工段、鼓风炉熔炼工段和铅电解工段。

|

| 图 1 烟灰综合回收流程图 |

1.1 湿法处理工段

根据物相分析, 铜转炉烟尘中的铜、铅、锌主要以硫酸盐的形式存在, 而铋主要以氧化物的形态存在[1], 湿法处理工段的目的有二:即回收铜、铟; 消除杂质元素如:锌、砷等对熔炼过程的不良影响。其过程为:用水浸出铜、锌、铟, 使它们进入溶液, 而铅、铋以硫酸盐入渣。这样对熔炼有害的挥发性元素如锌、镉、砷等与铅、铋实现了分离。溶液先用P204萃取铟, 之后用铁置换铜。锌、镉回收也作过研究, 但因生产操作繁琐, 成本过高而没有付诸生产。各工序技术条件如下:

浸出工序:浸出温度70℃

液固比4:1

机械搅拌

萃取工序:萃取剂为P204

稀释剂为磺化煤油

P204:磺化煤油=1:3

有机相:水相=1:10

萃取时间3min

反萃工序:反萃剂为4N盐酸

萃取时间30rain

铜置换工序:置换物为废铁块, 反应到达终点 后溶液由蓝色转为无色。

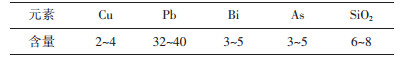

1.2 鼓风炉工段 1.2.1 熔炼湿法处理工段产出的铅渣富含铅、铋。还有少量未浸出的铜, 其化学成分见表 2。

| 表 2 铅渣的化学成分% |

|

| 点击放大 |

铅渣经过制团、自然干燥后, 由斗式提升机加入炉内, 并加入适量萤石、铁屑、CaCO3造渣。炉内的化学反应非常复杂[2-3], 主要反应如下:

(1) 碳的氧化还原反应

C+O2=CO2

CO2+C=2CO

(2) 硫酸盐的反应

PbSO4===PbO+SO2+1/2O2

PbSO4+4CO===PbS+4CO2

Bi2O3+PbS+PbO===【Pb+Bi】+SO2

Bi2O3+PbO+CO===【Pb+Bi】+CO2

Fe+PbS===【Pb】+FeS

(3) 造冰铜反应

FeS+CuS===CuS·FeS

PbS+FeS===PbS·FeS

(4) 造渣反应

2CaO+SiO2===2CaO·SiO2

2FeO+SiO2===2FeO·SiO2

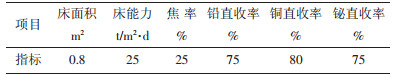

经鼓风炉熔炼后, 铜、铅、铋从放铅口流出, 在沉铅锅冷却分层, 上部为冰铜, 下部为粗铅; 渣经渣口水淬, 得水淬渣。鼓风炉技术指标见表 3, 粗铜与粗铅化学成分见表 4。

| 表 3 豉风炉熔炼主要指标 |

|

| 点击放大 |

| 表 4 冰铜及粗铅化学成分表 |

|

| 点击放大 |

鼓风炉工段技术条件如下:

铅渣含水率 12%

铅渣团块:焦炭:铁屑:溶剂=180:36:15:10

炉顶料面温度 <300℃

鼓风量 2240m3/h

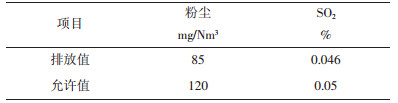

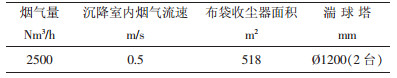

1.2.2 收尘从鼓风炉顶出来的烟气含有大量的挥发性物质PbS、PbO、SO2以及固体悬浮颗粒。烟气经沉降室收尘后, 温度从300℃降到200℃左右, 挥发性物质及一些悬浮物质在此沉积, 以便布袋收尘。沉降室对烟道的畅通起着至关重要的作用。沉降室之后是布袋收尘。布袋收尘效率较高, 经布袋收尘后的烟气进入湍球塔, 用碱液吸收SO2。三级收尘后, 排出的烟气只有少量的水雾, 经检测达到了排放标准(参见表 5), 收尘系统技术参数见表 6。

| 表 5 排放烟气成分表 |

|

| 点击放大 |

| 表 6 收尘系统技术参数 |

|

| 点击放大 |

1.3 铅电解

粗铅主要是Pb、Bi合金, 还有少量Cu、As、Sb等杂质, 必须进行分离。在铅的火法精炼中, 通常采用添加钙、镁除铋, 但这种方法只适宜于处理含铋O.5%左右的粗铅, 显然对于含铋7%~10%的铅铋合金是不经济的。国内某厂采用氯化法, 处理高铋铅合金, 将铅全部氯化为氯化铅, 但本厂铅铋合金含铅高, 采用氯化法不仅不经济, 且流程长、污染大, 不利于铅的回收。因此, 电解是处理本厂铅铋合金的唯一方法。铅电解工序主要包括除杂、电解、熔炼等主要工序。

1.3.1 除杂除杂的目的是要得到合格的铅阳极板。除杂过程分为3个步骤:

(1) 熔析。控制温度为500~600℃, 捞出不熔渣, 并不断降温至350℃, 再捞渣。

(2) 加S除铜。控制温度350℃。反应式为:

Cu+2S=Cu2S

(3) 氧化除As、sb。控制温度500~700℃, 鼓风氧化分步除去其中的As、Sb。反应式为:

2As+3O2=2As2O3

2Sb+3O2=2Sb2O3

1.3.2 电解在直流作用下, 铅沉积于阴极, 铋则进入阳极泥。电解技术条件控制如下:

电流密度 110~150A/m2

H2SiF 80~100g/L

Pb2+ 80~100g/L

极距 100mm

1.3.3 阳极泥熔炼阳极泥熔炼加入NaOH是为了隔绝空气。并参与造渣, 以除去As、Sb等杂质, 氧气由鼓如的空气带入。主要反应如下:

(1) 砷、锑的氧化

4As+3O2===2As2O3

2Sb+3O2===2Sb2O3

(2)造渣反应

2NaOH+As2O3===2NaAsO2+H2O

2NaOH+Sb2O3===2NaSbO2+H2O

加热到一定温度后, 黑色阳极泥将被熔化, 粗铋富集于熔炼锅底部。熔炼渣含有大量的碱NaOH, 可进湍球塔吸收SO2。

粗铋可直接出售, 也可根据市场情况, 进一步精炼获得一级精铋。

电铅加NaOH熔炼得到铅锭与熔渣.熔炼渣经破碎后也进行湍球塔吸收SO2。

2 主要技术经济指标铜回收率 90%

铋回收率 95%

铟回收率 40%

铅回收率 80%

铁耗 1.5t/t海绵铜

P204 2kg/kg铟

电耗 300kW·h/t铅铋合金

焦率 200kg/t铅渣

阳极泥率 10%

碱耗 50kg/t阳极泥

3 结语(1) 该烟灰处理工艺简便易行对原料适应性强。

(2) 工业生产表明, 烟灰综合利用具有良好的社会效益和经济效益, 环境污染可得到有效控制。

| [1] |

汪立果.

铋冶金[M]. 北京: 冶金工业出版社, 1981.

|

| [2] |

刘有成.

铅冶金[M]. 北京: 冶金工业出版社, 1973.

|

| [3] |

彭容秋.

重金属冶金学[M]. 长沙: 中南工业大学出版社, 1991.

|

2005, Vol. 19

2005, Vol. 19