| 金属矿山充填技术的回顾与展望 |

2. 安徽铜都铜业股份有限公司冬瓜山铜矿,安徽 铜 陵 244031

2. Dongguashan Copper Mine, Tongling 244031, Anhui, China

任何一种采矿工艺都有它的适用条件,由于充填采矿法的不断改革和发展,其适用条件有着日益扩大的趋势。单从技术可能性而言,几乎所有赋存条件的矿床都能够用充填采矿法开采,但是,并不是所有的矿床用充填采矿法开采都能够获得良好的效果。使用充填采矿法矿山的生产实践表明,充填采矿法与其他采矿法相比较,具有以下几方面的优点:①采准切割工程量小,灵活性大; ②矿石损失和贫化小;③能够较有效地维护围岩,减少围岩的移动和防止其大量冒落; ④对于薄矿脉或多品种矿石可以进行选别回采; ⑤对于防止矿床开采的内因火灾。充填采矿法的主要缺点是回采工艺和充填工艺比较复杂,采矿和充填相互影响,如果回采作业机械化问题不能妥善解决,则生产效率和能力均较低;加之充填料开米、加工、输送及其他一系列耗费,故原矿成本较高[1]。因此,目前认为充填采矿法的基本使用条件是:

(1) 品位较高的富矿,并且要求有较高的回采率和较低的贫化率;

(2) 赋存条件和开采技术条件比较复杂的矿床,如水文地质条件,矿体形态比较复杂,矿体埋藏较深而且地压较大,矿石或围岩有自然发火的危险,地表或围岩不允许大面积沉陷或剧烈移动而需要特殊保护,需要选别回采或优先开采富矿、保护岩石移动区的贫矿和滞后开采的矿石,露天地下同时开采,以及采掘的大量废石或选厂尾砂无处堆积需要回填到采空区等;

(3) 用于开采矿石稳固、围岩不稳固的矿床,但是,如果能采用特殊的支护方法或下向分层充填法,也可以用来开采矿石不稳固的矿体;

(4) 适用于开采急倾斜矿体,因为便于向采场输送充填料并可以减少充填不到的空间和充填料接顶的的面积,但是如能采用水力充填和风力充填,也能用于缓倾斜薄矿体;

(5) 用于开采厚度不大的矿体; 这样可以沿走向布置采场或连续回采而减少矿柱矿量,并且使采场暴露面积不致过大而有利于安全。但是,如果能够采用胶结充填和有效的支护顶板的方法,也可以用于开采厚矿体[2]。

2 充填采矿技术的应用回顾充填采矿法在国内外金属矿山的应用历史悠久,从人类开始从事地下采矿时,就创造了将采掘的废石留在采空区的采矿方法。随着采矿技术的发展,目前,全部机械化作业的充填采矿法已得到日益广泛的应用。充填采矿法从一种古老的采矿方法过渡到目前现代化的采矿方法,经历了很多变革并有了很大发展。在第一个和第二个五年计划时期,干式充填采矿法得到了合理应用,初步解决了当时某些矿山存在的特殊问题,如露天地下联合开采、高硫矿床的开采、水文地质条件和矿体形状复杂的矿床开采以及老窿开采等,均取得了较好的效果。1955年在黑色金属矿山地下开采中,充填法占54.8%, 在有色金属矿山地下开采中占38.2%。可见,充填法是当时地下开采的一种主要采矿方法。1955年以后,随着硬质合金钎头与中深孔接杆凿岩技术的掌握与应用,在某些铜、铁矿山开始应用分段空场和中深孔留矿等采矿方法。1956年以后,随着深孔潜孔钻机的推广应用,在一些铜矿应用了阶段空场法和阶段崩落法。随后,在其他金属矿山开始广泛应用深孔和中深孔落矿的高效率采矿方法,取得了较好的技术经济效果。而干式充填采矿法由于回采工艺复杂,加之装运设备未能尽快改革,因此,与其他采矿方法相比较,因其效率低、能力小、成本高、劳动强度大、不能满足当时矿山生产的需要,其所占比例也急剧下降到0.7%, 几乎被列入淘汰的行列。1965年我国开始应用混凝土胶结充填、尾砂充填和水砂充填等采矿方法。从那时起,金属矿山特别是有色金属矿山,为了减少开采中的矿石损失贫化,普遍采用水砂充填、尾砂充填和胶结充填采矿法来开采高品位的、产状和赋存条件比较复杂以及对开采有特殊要求的矿床。而干式充填采矿法也获得了较大的改革,成为一种行之有效的采矿方法[3]。

3 充填技术的研究 3.1 充填材料的多元化充填采矿法中,充填成本占采矿成本的1/3左右,充填成本中充填材料又占80 %以上。因此寻求廉价而又能达到必要的物理力学性能的材料作矿用充填材料,以及采用新工艺新技术降低水泥单耗量又不致降低充填体强度,是充填技术的主攻方向[4]。

3.1.1 尾砂凡口铅锌矿为解决充填料严重不足和需建造新的尾砂坝来贮存大量细料级尾砂的矛盾,1983年开始进行高浓度全尾砂充填新工艺及其装备的试验研究,1991年试验获得成功。采用高浓度全尾砂胶结充填技术,充填料浆进入采场后无需脱水,充填体不离析,水泥不流失,不造成井下污染, 充填体28d强度为0.85~1.30MPa,尾砂利用率在9 5%以上。这一充填新工艺的试验成功,为充填料来源困难和地表不能建造尾矿库的矿山开创了一条新路。亚洲规模最大的在建地下金属矿山-铜都铜业冬瓜山铜矿设计上大胆采用该技术,成为我国有色金属行业第一个地面不建尾矿坝、不外排尾砂的矿山[5]。

3.1.2 块石块石胶结充填法以其成本低、充填体强度高而受到欢迎。“八五”期间,华锡集团铜坑锡矿试验成功了充填系统先进、充填能力大的块石胶结充填工艺技术。为提高充填质量和降低充填成本,该矿先后对块石充填料在采场中的运动规律和堆积特点及混合特性、粗骨料的合理粒级组成、运输过程对骨料粒级变化的影响进行了系列的试验,并对块石胶结充填体的特征及作用机理等进行了深入的研究。

铜坑锡矿块石胶结充填工艺为:将粒度为-300~+50mm自然级配的块石经溜井下放,在井下由机车运输,溜井分配贮料,最后由皮带送至采场顶部各充填点。地表制备的浓度为64%~68%、灰砂比为1:8的水泥棒磨砂浆经管道自流输送至井下。该充填系统充填能力为254m3/h,块石充填体90d的强度可达到2.34MPa。该矿全面推广该技术,充填成本降低了40 %左右,年效益达660~940万元。此外,辽宁红透山铜矿、铜陵新桥硫铁矿也开展了块石胶结充填工艺的研究,试验研究也取得了预期的效果[6]。

3.1.3 粉煤灰20世纪80年代金川镍业公司对用粉煤灰和尾砂作为矿山充填料做了大量试验研究工作。粉煤灰是具有火山灰性质的潜在活性材料,是一种能够就地取材变废为宝的廉价建材资源。金川公司1983年开展此项试验研究,随后又组织了工业试验,取得了较好的成果,为充填系统的技术改造提供了依据。金川公司二矿区充填料中,粉煤灰的添加量为90~100kg/m3, 可使充填体强度R28>5MPa。近年来,铜陵新桥硫铁矿也开展了粉煤灰部分代替水泥的试验研究,据该矿测算,采用水泥:粉煤灰:江砂=1:2:8的原料配比充填,要比原来的水泥:江砂=1:6胶结充填成本节约14.46元/m3, 下降21.46%。此外,铜都铜业安庆铜矿也正在开展此项研究试验工作[7]。

3.1.4 高炉矿渣上世纪90年代,济南钢铁公司张马屯铁矿为降低充填成本,进行了用磨细的高炉渣替代胶结充填料中的部分水泥的试验研究。试验结果表明,采用尾砂:水泥+炉渣为7:1的配比,高炉矿渣取代水泥充填体强度不仅不会降低,反而随着炉渣替代水泥量的增加,充填体强度提高。目前,铜都铜业安庆铜矿和南京锌阳矿业公司推广应用了该技术。

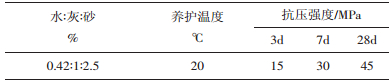

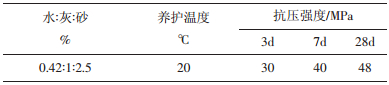

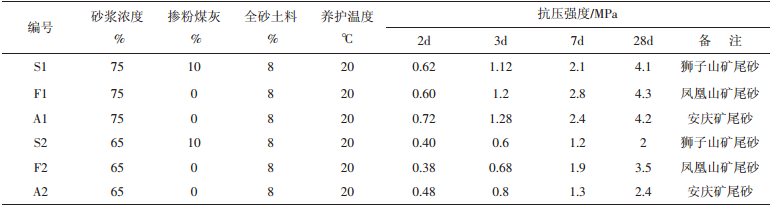

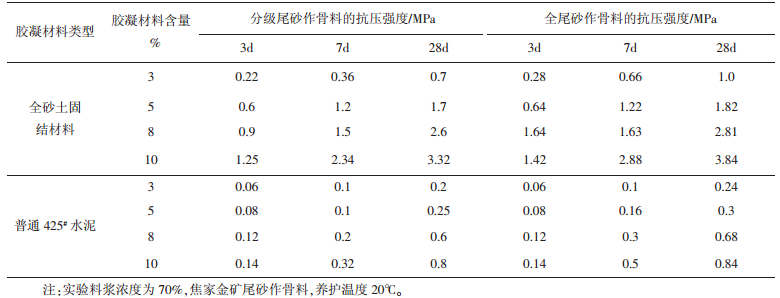

3.1.5 全砂土固结材料全砂土固结材料是中国矿业大学孙恒虎教授主持最新研究成功的一种砂土固结剂,已申请国家发明专利。该材料选用工业废渣(如沸腾炉渣、钢渣、高炉水淬渣、粉煤灰等),再加入适量天然矿物及化学激发剂,经磨细、均化等工艺,制成的一种粉状物料。该材料对含粘土量高的砂土及工业垃圾(如矿山尾砂等)有很强的固结能力。该材料的室内试验情况分别见表 1、表 2、表 3、表 4。

| 表 1 用马钢矿渣配制的全砂土固结材料试验结果 |

|

| 点击放大 |

| 表 2 用铜陵矿渣配制的全砂土固结材料试验结果 |

|

| 点击放大 |

| 表 3 用铜陵地区矿山尾砂配制的全砂土固结材料试验结果 |

|

| 点击放大 |

| 表 4 全砂土固结材料与普通425#水泥进行比较试验结果 |

|

| 点击放大 |

试验表明:在与水泥同等用量的情况下,其强度是水泥的2~3倍;在同样强度要求的情况下,材料用量可减少一半以上。目前,该技术正准备在全国矿山推广应用[8~9]。

3.2 全尾砂重力自流和膏体泵送充填工艺不分级的全尾砂充填工艺技术在上世纪80年代才受到人们的重视,并被列为重点课题进行试验研究,其原因是生态环境保护日益受到国家关注,追求无废料矿山的目标提到议事日程上来了。其次,充填采矿技术发展很快,而一些尾砂产率不高或分级尾砂(>371μm)量少的矿山,不得不采用运距较远价格较高的江砂、海砂或自然堆积砂,甚至采用破碎—棒磨砂来补充充填骨料。一方面应尽量减少堆积废料的地表用地和缩小(取消)尾矿坝规模,另一方面又应尽可能多地将废料回填到井下采空区,因而全尾充填是一项意义重大的新技术。

金川有色金属公司在1987年开始组织全尾砂充填应用试验研究,分别进行了三套技术方案的试验和技术经济评价:①全尾砂重力自流浆体管道输送充填工艺(1987~1990年);②全尾砂膏体泵送充填工艺(1988~1993年);③全尾砂高水速凝固化单浆充填工艺(1993~1995年)[3]。

3.2.1 全尾砂重力自流浆体管道输送充填工艺通过对全尾砂的物理、化学性质测定,粒度分析,渗水率测定,沉降性试验后,综合分析认为,金川全尾砂平均粒度细(26~34μm),渗透系数小K10=1.5cm/h,将会使充填浆体在采场脱水困难,因此选择充填料的合理配比以及在全尾砂中掺入一定量的棒磨砂和粉煤灰可达到较好的技术经济效果。利用现有充填系统和充填管线将全尾砂混合料输送到井下采场进行充填,每立方米充填用料为尾砂553kg、棒磨砂553kg、粉煤灰122kg、水泥204kg、水475kg配制成重量浓度75%料浆。这种混合料有较好的渗水性和流动性,细粒级增加使浆体更为均匀,减小了分层、离析现象,并且还减小了料浆对钻孔和管道的磨损[3]。

3.2.2 全尾砂膏体泵送充填工艺全尾砂混合料管道自流输送充填工艺比现生产所用的高浓度棒磨砂料浆充填有所改进,但未能解决充填料浆中多余水处理带来的排水排泥和井下环境污染问题。上世纪70年代末德国伍德-格隆德铅锌矿在混凝土泵送工艺和设备的基础上,进行了6a的试验研究,创造了全尾砂膏体泵送充填新工艺,并在德国、奥地利、南非、加拿大、美国和澳大利亚一些矿山得到推广应用。我国金川公司和北京有色冶金设计研究总院合作,从1988年开始进行了系统深入地试验研究,基本上掌握了这套新技术。膏体充填的特点:料浆浓度大,呈牙膏状,其重量浓度可达88%。金川全尾砂与-25mm碎石集料50:50其泵送浓度可达83%。由于膏体的塑性粘度和屈服切应力大,必须采用专用的充填泵加压输送而不能用常规的重力自流输送。膏体不离析、不脱水,具有良好的可塑性和稳定性,因此膏体中必须有一定量的-20μm细粒物料,近于不透水状;充填材料的粒度选择范围大,0~25mm的各种物料(全尾砂、细砂、粉煤灰、碎石集料等)均可使用,但应保持合理的配比以保证可泵性; 膏体在管路中呈柱状流动,柱塞与管壁间的速度梯度与表面细料物润滑层的粘度有关。这种高质量的充填可获得较大的弹性模数,特别适用于深矿井高应力采空区的回填[2]。

3.2.3 高水基固化早强单浆充填新技术现在采用的高水充填材料由甲、乙两种组分构成,甲料由高铝水泥或硫铝酸盐水泥与外加剂共同粉磨而成,乙料由石膏、石灰、调整剂共同粉磨混拌而成,甲、乙料单独加水制浆24h之内不会凝固,但两者混合之后数分钟内即开始凝固。1994~1995年组织了高水基单浆充填工业试验,共使用单浆料320t,尾砂1500t,充填采矿进路约1500m3。据获得的资料和充填体揭露情况分析,工艺技术是可行的,采场不脱水实测充填体强度24h达到0.8~1.0MPa。但还存在一些问题有待进一步改进和完善。

(1) 充填工艺设备必须和浆料特性相适应,如搅拌速度必须提高,水灰比必须严格控制,风水清洗装置必须齐备。

(2) 高水基材料是否适应不同性质的尾砂判别标准,如何进一步提高充填体强度而不增加单耗量。

(3) 高水基材料与空气接触产生风化现象,其长期稳定性问题尚待解决。

总之,高水基材料在金属矿山的应用刚刚开始,尚缺乏大规模长期生产的经验,必须从技术上、经济上解决遇到的问题,在理论上和实践中仍有大量工作要做[2]。

3.2.4 全尾砂似膏体充填新技术全尾砂似膏体充填试图寻求一种既具有水力充填料浆那样的的流动性好、输送方便,又具有膏体充填强度高、井下不脱水、保护环境等优点的充填方法。全砂土固结材料的诞生为我们找到这样的途径奠定了基础。利用全砂土固结材料做胶结剂,矿山尾砂或河砂等作骨料,骨料中配以15%~30%的细粒级砂(-37μm),制成重量浓度为74%~76%,外观近似膏体一样的浆体,称之为“似膏体”。

全尾砂似膏体其充填体强度接近于膏体充填的强度,远高于水力充填的强度;流动能力相当或略小于水力充填,远高于膏体充填;不加细粒级充填料时,其浓度接近于水力充填的上限,加入一定量的细粒级充填料时,料浆看上去象膏体,浓度接近于膏体充填的浓度;井下不需脱水或少量脱水,兼有水力充填和膏体充填两者的技术优点。推广应用似膏体充填工艺技术,是处理尾砂等工业固体废料的最有效途径,可以幅度减小、甚至消除这一污染源,改善生态环境;该充填工艺易于保证最优的水灰比,不产生多余的水,不流失全砂土固结材料,可最大限度地消除对井下的环境污染,为实现无废料矿山的目标奠定了良好的基础。目前,该技术正待进一步的工业试验[9]。

4 充填技术的发展与展望自上世纪60年代胶结充填技术应用于金属矿山以来,胶结充填技术给井下采矿带来了深远的影响,解决了大量复杂条件下开采的技术难题,特别是提高矿石回采率,有效地控制围岩地压活动方面有突出的优点。近十多年来,我国应用充填采矿法的金属矿山日益增多,在充填料制备、输送技术、充填材料开发和充填回采工艺技术等方面均取得了长足的发展,加之井下无轨自行设备的广泛应用,充填采矿现已成为我国一种高效的开采方法。但随着现有探明的矿产资源的不断消耗,采矿向深部发展,地温地压的增加,环保要求的日趋严格,充填采矿法在本世纪将会得到更大的发展[10]。在此,作者对我国充填采矿技术今后的发展,提出如下几点建议和展望:

(1) 要大力发展和使用低成本的可靠充填物料;

(2) 要做好尾砂、全尾砂高浓度、自流输送和膏体泵送及似膏体输送的研究,以减少充填成本,减少环境污染,建设无废料矿山。

(3) 在推广充填采矿的同时,注意采矿能力的适应,加大机械化采矿进程,采用高效的凿岩、支护、出矿、运矿、通风设备,综合提高采矿能力。

(4) 要注意研究影响充填采矿效率,降低成本的一系列问题,如机械化制浆与输送; 管道、阀门的磨损与寿命,井下充填管道的移动;充填管道的清洗; 充填挡墙的设置; 充填体滤水;井下含充填料污水的排入。

(5) 高浓度全尾砂胶结充填具有充填料浆进入采场后不离析,无需脱水,不造成井下细泥污染等优点,相对于高浓度膏体泵送充填来讲,其投资少,成本低,更适用于中、小型金属矿山。高浓度全尾砂胶结充填技术仍将是今后的一个重要发展方向。

(6) 采用高浓度全尾砂料浆,应确保充填质量,减少水泥消耗,节约成本。

(7) 采用新型的胶结固化材料替代水泥,改善充填料浆的输送条件,是胶结充填采矿今后研究的重要课题。

(8) 针对不少矿山充填系统的浓度和流量检测仪表寿命短、故障多、检测失准,使得制备的充填料浆达不到设计要求。今后应加强对充填监测仪表新产品的研制与开发。

(9) 加强充填系统的自动化控制水平,要有效的控制物料的配比,输送参数(压力、流量)、事故报警及应变措施。

由于充填采矿法在安全、效率、环境保护等方面具有明显的优越性,随着充填采矿技术的不断发展,因此,其发展的前景将十分广阔。

| [1] |

丰裕军. 下向分层胶结充填采矿法在我国岩金地下矿山的应用与发展[J].

黄金, 2000(1): 17–18.

|

| [2] |

长沙矿山研究院, 长沙有色冶金设计研究院, 长沙矿冶研究所, 等.

充填采矿法[M]. 北京: 冶金工业出版社, 1978.

|

| [3] |

刘同有, 周成浦, 金铭良, 等.

充填采矿技术与应用[M]. 北京: 冶金工业出版社, 2001.

|

| [4] |

蔡嗣经. 充填采矿法的新理论、新工艺和新方案[A]. 第二届冶金矿山采矿技术进展报告会论文集[C]. 成都: 全国冶金矿山信息网, 1991. 86-87.

|

| [5] |

黄志伟.

无废开采评价理论的研究[M]. 长沙: 中南大学出版社, 2003.

|

| [6] |

徐树岚, 苏家宏. 充填采矿法[C]. 长沙: 中国金属学会采矿学术委员会. 1999. 21-22.

|

| [7] |

王立刚, 朱曦光. 我国粉煤灰资源的综合利用现状及今后发展重点[J].

矿业研究与开发, 1995(5): 16–17.

|

| [8] |

林国洪. 全尾砂高水固化材料下向充填采矿法的应用[J].

有色矿山, 2000(4): 12–13.

|

| [9] |

孙恒虎, 刘文永, 黄玉诚, 等.

高水固结充填采矿[M]. 北京: 机械工业出版社, 1998.

|

| [10] |

刘华生, 姚香. 岩金地下矿山充填采矿若干技术问题的探讨[J].

黄金, 2000(8): 8–9.

|

2004, Vol. 18

2004, Vol. 18