| 铜合金引线框架材料现状与发展 |

引线框架材料是半导体元器件和集成电路封装的主要材料之一,在集成电路中引线框架和封装材料起着固定芯片,保护内部元件,传递电信号并向外散发元件热量的作用,是集成电路的关键部件。随着集成电路向高密度,小型化,多功能化发展,对引线框架和电子封装材料的要求也越来越高[1-5]。

作为理想的引线框架材料和电子封装材料,必须满足以下特性[2]:①材料的导热导电性能要好,能够将半导体芯片在工作时所产生的热量及时地散发出去,良好的导电性能能够降低电容、电感引起的不利效应。材料的导电性高,框架上产生的抗阻就小,也利于散热。②材料要具有较低的热膨胀系数,良好的匹配性、钎焊性、耐蚀性、热耐性和耐氧化性。③材料要有足够的强度,刚度和成型性。一般抗拉强度要大于450MPa,延伸率大于4%。④平整度好,残余应力小。⑤易冲裁加工,且不起毛刺。⑥材料的成本要尽可能低,以满足大规模商业化应用的要求。

1 引线框架材料的开发历史和现状 1.1 引线框架材料的开发自20世纪60年代世界上第一块集成电路问世以来,半导体集成电路封装金属材料(引线框架材料、引线材料、焊料)得到很大发展,其用量越来越大,新材料不断出现。在一个较长时间里,FeNiCo可伐合金作为IC引线框架材料和电子管封装材料曾占绝对优势。但从1978年石油危机导致的世界性经济危机以来,钴原料价格暴涨,可伐合金价格剧增,导致了代用品FeNi42合金的大量应用。

国外大致在60年代末转向铜合金框架材料的研究,利用铜合金优良的传热性能,加入少量强化元素,通过固溶强化和弥散强化提高其强度,同时仅稍微损失导热性能,这种技术思路获得巨大成功,强度与FeNi42合金相当,而导热性能为其20倍的铜合金框架材料被开发出来。最早的铜合金引线框架材料是20世纪60年代由美国奥林公司开发生产的C19400(Cu-2.35Fe-0.12Zn-0.03P)合金。1971年日本玉川机械金属公司(现三菱伸铜前身)与奥林公司签定技术协作合同,引进C19400合金生产技术。在铜合金引线框架材料中,Cu-Fe系合金的用量最大,占到全部用量的65%,具有代表性的合金是C19400,是目前用量最大的一种。KFC (C19210 Cu-0.10Fe-0.034P)也是得到广泛使用的一个牌号。

1.2 引线框架材料的近况自20世纪80年代以来,铜合金因其具有高导电,高导热及价格低等特点,逐渐代替可伐合金FeNiCo与FeNi42合金,成为制造引线框架的主要材料。随着集成电路集约化,微型化,精细化要求越来越高,涉及到更严重的散热问题及如何提高其强度,各种新型引线框架和电子封装材料不断涌现出来,其中以铜为基的复合材料成为发展的主流。

目前广泛使用的铜合金有:铜-铁-磷、铜-镍-硅、铜-铬-锆、铜-银、铜-锡等合金系;按强化类型又可分为:固溶型、析出型、折中型;按合金性能指标又可分为高强高导、中强中导、中强高导合金。目前研究的重点为:强度大于600MPa、导电率大于80% IACS、抗软化温度大于500℃的高导高强引线框架材料。

1.2.1 国外常用的各类引线框架材料国际上生产IC用引线框架材料以欧美、日、韩等国家为代表,其中以日本产量最大,日本和德国是世界上最大的引线框架铜带的出口国[11~12]。日本的神户、三菱、住友、玉川、美国的奥林、德国的德马克、法国的格里赛等著名企业均有自己的铜合金框架合金牌号,其框架材料生产均已高度自动化,产品已名副其实成为高精尖产品,可以毫不夸张的认为铜框架材料生产能力是一个企业技术水平的代表。如日本三菱伸铜的TAMAC系列,神户制钢的KLF系列,古河电气公司的EFTEC系列等。

在世界各国所开发出的高强度高导电集成电路引线框架用合金中[1, 6~7],具有代表性的合金有OMCL-1、KLF-201、KFC-SH、EFTEC-64T、KIFI85、NK120等。

OMCL-1(Cu-0.3Cr-0.25Sn-0.2Zn)型合金由三一菱公司开发,属于析出强化型合金。由于它含Zr等活性元素,不能进行大气熔炼,而需采用气氛熔炼、连铸,再加以种种改进措施,这样,几乎不改变它在大气熔炼时的成分。其拉伸强度为592MPa,电导率为82.7%IACS。能综合满足对材料强度和导电性的要求。

KLF-201(Cu-0.15 Fe-0.0 5P-0.1Sn-0.1Ag-0.1Zn)高导电铜合金,由神户制钢所开发,由于不含活性元素,可进行大气熔炼加工,能以较低成本制造。其拉伸强度为596MPa,电导率为80%IACS,特别适用于QFP等表面安装型集成电路用引线框架。

KFC-SH (Cu-0.15Fe-0.034P)也是神户制钢所开发的高导电铜合金,为析出强化型合金。其电导率为87%IACS,拉伸强度稍低,为500MPa,但耐热温度达748℃,能承受半导体加工中的热循环。可靠性高。其强度提高是均匀析出微细Fe2P和加工硬化所致。

古河电气工业公司开发的EFTEC-64T(Cu-0.3Cr-0.025Sn-0.2Zn)合金电导率为80%IACS,拉伸强度441-539MPa。若经时效处理。拉伸强度可提高到539-637MPa,但电导率下降为75%IACS。适用于各种表面安装型封装用引线框架。新近开发的EFTEC64-64TC是在EFTEC-64T基础上进一步改进了冲裁及带材质量,更加适用于QFP和SOP的引线框架。

由神户制钢新近开发出的KIFI85合金。为CuNiSi系合金,是在热处理和冷加工工艺上经过改进而获得的具有高强度高成形性、高导热性的铜合金。其硬度为HV260,比FeNi42合金约高30%,即使用于0.15mm以下的引线框架也不易变形。其电导率为30%IACS,约为FeNi42合金的10倍,能替代FeNi42合金而使用于要求高散热性的IC引线框架。因其弯曲加工性的各向异性小,适合用于QFP型IC。它的焊接浸润性好,而且高温加热后焊接处的耐剥离性能好,耐热性能也好,即使在IC组装过程中加热后也能保持初期的硬度。

日本新近开发出一种铜合金引线框架材料,牌号为NK120,其抗拉强度和电导率分别为580MPa,80%IACS。与其它合金相比,该合金不仅具有良好的强度和导电性,而且具有良好的氧化膜粘接性能。

1.2.2 常用引线框架材料性能比较在高导电型、中强中导电型以及高强高导电型引线框架材料中,材料由于自身条件不同,并不都能得到广泛的使用,其中[8~9]:

(1) 在高导电型的材料中应用最为广泛的是C19210合金。另一种性能很好的高导电型框架材料是C15100 (Cu-0.1Zr)合金。除了这两种以外还有Cu-Sn系,Cu-Ag系以及Cu-Co系等。这几种材料虽然也有较高的强度和软化温度, 但延伸率方面比较差,因而在应用上受到了限制。

(2) 在中强度中导电型合金中最常用的是C19400合金。它的优点除了有较高的强度,中等程度的导电率以及较高的软化温度外,还在于它的生产工艺较简单,因而价格较为低廉。

(3) 高强度高导电铜合金C64710 (Cu-3.2Ni-0.7Si-0.3Zn)型引线框架材料是一种性能优良的材料。它的抗拉强度可达到620MPa。软化温度在570℃以上,导电率为55%IACS。它比C19400合金在强度和软化温度方面有较大的提高。除了C64710型合金外,一般高强度型的合金都不具备良好的导电性能。

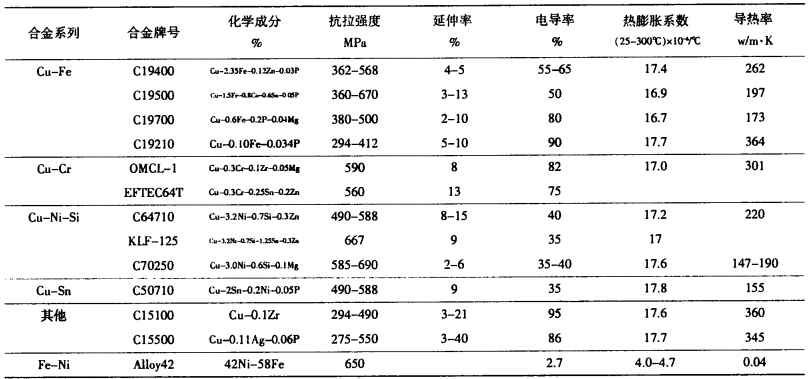

| 表 1 常用的引线框架合金及其性能 |

|

| 点击放大 |

表 1介绍的引线框架材料中:

(1) Cu-Ni-Si系是美国发现的典型的析出强化合金。具有较高的导电性,能获得很高的强度,但它有钎焊耐热剥离性差的缺点。

(2) Cu-Fe系是引线框架材料的主流合金,使用最广的是Cu-Fe-P系合金,该系合金是最典型的析出强化型。

(3) Cu-Ni-Sn系合金具有很高的加工硬化特性。但原材料成本较昂贵,生产过程中工艺的控制要求严格。

(4) Cu-Cr-Zr系合金作为引线框架材料商品化的时间不长。其导电率高达80%IACS。其前景可能会很大,但冶炼工艺较复杂。

(5) Cu-Zn系合金的强度可达600MPa的水平,具有加工性能好,成本低等特点。但其含Zn量高,无法克服应力腐蚀敏感性高的致命缺点,没有实用价值。

(6) Fe-Ni42恒弹性合金,此合金具有延迟时间的温度系数小, 机械品质因数值高和输出脉冲宽度扩展小等特点, 并在低热膨胀系数和抗氧化方面具有明显的优势。

2 我国引线框架材料现状我国引线框架带材研究、试制、生产起步比较晚,始于“八五”末期,重要的生产企业有洛阳铜加工厂,北京金鹰公司、上海金泰铜业公司,宁波兴业集团等。生产方法有大锭压延-高精轧制和卧式连铸卷坯-高精轧制等方法[10~11]。集成电路和半导体分立器件用得较多的是铁镍合金,其中主要以生产紫铜、黄铜和锡磷青铜等低档次合金为主。引线框架用铜带目前在国内还不能批量生产。即使少量生产也存在着硬度不稳定、软化点太低、内应力不均匀、宽度与厚度公差超差、外观要求不合格以及包装简陋等问题。

与国外相比, 我国引线框架铜合金的研制和生产还存在着不少的差距。首先,引线框架材料研究和开发还处于初期阶段,还不具备研究高性能框架合金的基本手段。其次,我国有众多的铜加工企业,已具备了生产加工引线框架材料的初步条件,但都以生产紫铜、黄铜和锡磷青铜等低档次合金为主。虽然洛阳铜加工厂建成一条异型带生产线,并利用其生产手段试制大批量集成电路用框架带材,但产品量少,品种少,质量不高,不能满足国内要求。我国现在所需要框架铜带约为1.0~1.2万t/a,其中大部分由国外进口。质量和品种只能满足集成电路发展初期的需求, 大规模和超大规模集成电路所需要的高精度铜合金框架带材还是空白,比国外几乎落后20年。

3 引线框架材料的发展前景世界每年引线框架铜带材总产量约为40万t,日本月产量已达2.5万t, 正在使用和研究的合金有77个牌号。我国“十五”末期的需求量是目前的8倍, 现在80%依靠国外进口, 随着IT产业的迅猛发展。我国已成为引线框架铜带材的重要消费市场。

作为引线框架材料, 研究者们所追求的并非只是强度和导电性能,而是多项性能的综合。提高性能, 降低成本一直是电子类材料发展的中心课题。从铜合金的开发研究来看,高强,高导铜合金的研制已达到了一个较高的水平,当前,采用新的材料体系, 新的工艺技术开发铜基引线框架和电子封装复合材料显示出良好的发展前景, 主要有以下几点[2, 12-15]:

(1) 采用具有低膨胀特性而热导率却非常高,密度又小的材料作增强相。

(2) 采用负膨胀材料。

(3) 将引线和封装材料进行集成,做成整体电子元件来使用。

(4) 采用自生复合并与合适的强化方式相结合的方法来研制新合金。

(5) 将新技术,新工艺引入到复合材料的制备上。

| [1] |

马莒生, 黄福祥, 黄乐. 铜基引线框架材料的研究与发展[J].

功能材料, 2002, 33(1): 1–3.

|

| [2] |

陈文革, 王纯. 集成电路用金属铜基引线框架和电子封装材料研究进展[J].

材料导报, 2002, 16(7): 29–30.

|

| [3] |

王志法, 姜国圣, 张迎九. 粒度对Cu/FeNi复合材料性能的影响[J].

电力电子技术, 1997, 31(3): 88.

|

| [4] |

Randall M German. Powderm etallurgy processing of thermal management, materials for microelectronic applications[J].

International Journal of Powder Metallurgy, 1994, 30(2): 205–215. |

| [5] |

赵冬梅, 董企铭, 刘平. 铜合金引线框架材料的发展[J].

材料导报, 2001, 15(5): 18–20.

|

| [6] |

刘平, 顾海澄, 曹兴国. 铜基集成电路引线框架材料的发展概况[J].

材料开发与应用, 1998, 13(3): 37–41.

|

| [7] |

韩庆康. 国外引线框架材料发展概况[J].

上海钢研, 1994, 2: 48–56.

|

| [8] |

李浩. 电子工业用引线框架铜合金的发展[J].

有色金属与稀土应用, 1994, 2: 13–16.

|

| [9] |

邬震泰. 半导体器件引线框架材料的现状与发展[J].

材科学与工程, 2001, 19(3): 127–130.

|

| [10] |

马邦娟. 引线框架用铜带的生产及市场分析[J].

世界有色金属, 1998, 8: 24–26.

|

| [11] |

王碧文. 大规模集成电路引线框架材料发展动向及对策[J].

有色金属, 1997, 49(3): 95–99.

|

| [12] |

王涛, 王碧文. IC铜合金引线框架材料[J].

有色金属加工, 2002, 31(2): 9–17.

|

| [13] |

F .H.Froes. 5th international conference on semi-solid pro-cessing of alloys and compounds[J].

Light Metal Age, 1998, 56(9, 10): 56–61. |

| [14] |

A .I.Nussbunm. Semi-solid forming of aluminium and magnesium[J].

Light Metal Age, 1996, 54(5, 6): 6–22. |

| [15] |

F .H.Froes. Onnect:semi-solid metal production facility[J].

Light Metal Age, 1998, 56(11, 12): 32–37. |

2004, Vol. 18

2004, Vol. 18