| 赤泥提钪综述 |

自19世纪90年代氧化铝工业生产以来, 迄今已有一百多年的历史, 然而氧化铝生产中产出的赤泥尤其是拜耳法赤泥的综合利用一直未得到解决, 至今还是一个悬而未决的难题。按现有工艺和铝土矿组成, 生产一吨氧化铝一般副产赤泥0.5~3.5t。据估算, 世界每年赤泥产出量约为3500~4500万t, 我国氧化铝厂每年排放赤泥180万t以上。如此大量的赤泥未得到有效充分的利用, 其所带来的社会和经济问题是相当复杂的:(1)建造赤泥堆场需占用大片土地, 使基建投资增加。(2)赤泥中含碱和少量放射性物质, 长期堆存经晒干后造成粉尘飞扬, 严重污染大气和环境; (3)由于风吹雨淋致使赤泥流入江河湖泊, 造成淤塞, 毒化水质, 直接影响农业和渔业生产, 造成不少社会生态环境问题和经济效益问题, 成为污染环境的重要来源[1]。为此, 不少国家对其综合利用进行了广泛的研究。目前主要利用途径有生产硅酸盐水泥、做水泥活性混合料、保温材料、墙体建筑材料、陶瓷釉面砖等, 但对回收赤泥中的有价元素钪研究甚少。文献[2]报道, 193万t钪储量中, 约75%~80%是伴生在铝土矿中, 在生产氧化铝时, 铝土矿中98%以上的钪富集于赤泥中, 其Sc2O3的含量可达0.02%。因此从生产氧化铝的赤泥中回收钪, 具有极其重要的工业价值。国外, 特别是前苏联, 有许多这方面的报道。

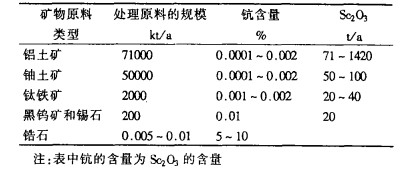

1 赤泥中钪的分布特征[3]目前世界上有工业意义的钪资源主要来源于铀土矿、黑钨矿、锡石、钽铌矿、稀土矿、钛铁矿、铝土矿的尾矿或废渣。回收伴生分散钪的可行性取决于原料中钪的含量、主要金属的生产规模、中间产品及钪的分布特征、废渣中钪的富集程度与分布等。表 1列出了主要含钪原料的生产规模、钪的含量及每年随这些原料开采出来的钪的数量。从表 1可见, 铝土矿及其工业废渣赤泥已成为钪的最大潜在来源。

| 表 1 各种原料开采的钪 |

|

| 点击放大 |

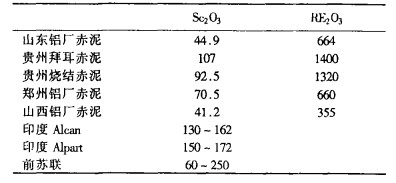

我国贵州、山东、郑州、山西四大铝厂赤泥中钪和稀土含量列于表 2, 由表 2可见, 贵州铝厂含钪最高, 其次为郑州铝厂。但与国外一些铝厂相比, 我国的赤泥含钪比较低。

| 表 2 赤泥中钪和稀土含量 g/t |

|

| 点击放大 |

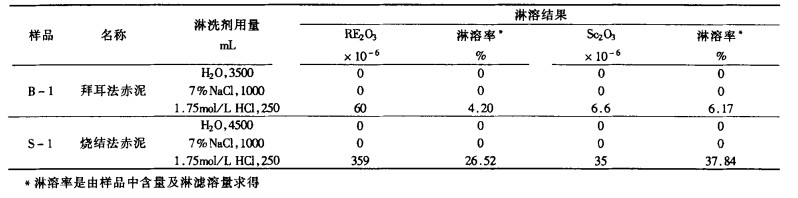

经电子探针表明, 在铝土矿和赤泥中均没有发现钪的富集体或呈包裹体存在的独立矿物相。用H2O、7%NaCl、1.75mol/L HCl三种溶液对赤泥进行淋滤实验, 实验结果见表 3。由表 3可见, 水和NaCl溶液不能将赤泥中的Sc及稀土淋滤出来, 表明赤泥中的Sc和RE不是离子吸附型。用稀HCl淋滤时, 有部分Sc与RE被淋滤下来。用H2SO4和HNO3对赤泥进行处理也得到类似结果。这说明, 用酸浸出赤泥回收其中的Sc及RE是可行的。

| 表 3 赤泥淋滤结果 |

|

| 点击放大 |

2 赤泥中钪的提取 2.1 还原熔炼法处理赤泥[4]

将赤泥配焦碳粉和石灰石进行还原熔炼, 熔炼产物为生铁和含铝硅的炉渣, 钪进入炉渣, 含量达0.012%。用烧结法从炉渣中回收氧化铝, 同时, 95% ~98%的钪进入浸出渣(白泥), 白泥的含钪量是赤泥的2.65倍, 再用酸浸-萃取(或离子交换)工艺回收白泥中的钪。而前苏联在将赤泥还原熔炼后, 用NaOH溶液浸出, 钪不溶而留于渣中(含钪0.0044%), 钪渣经氯化, ScCl3仍留于渣内, 再采用湿法分离、富集和提纯得到Sc2O3。

2.2 硫酸化焙烧法处理赤泥[5]将赤泥与浓硫酸拌匀, 在200℃下焙烧1h, 焙砂用2.5NH2SO4按液:固=10:1浸出40min, 用D2EHPA-煤油从浸出液中萃取钪, 用稀盐酸反萃取钪, 再转化成草酸钪沉淀, 在低于800 ℃的温度下煅烧草酸钪得粗氧化钪, 钪回收率大于90%。

2.3 废酸洗液浸出处理赤泥[6]将赤泥用炼钢厂的废酸洗液进行浸出, 铁、铝生成铝-铁复盐, 此盐系优良的净水剂, 对处理污水也有良好的絮凝作用; 含硅高的浸出渣具有大于100m2/g比表面积, 是制作保温材料的极好原料。钪进入酸浸出液, 其含量可富集到约10mg/L。用KFP- 12和KB2- 7P型阳离子交换树脂吸附, 溶液中的钪可全部回收。

2.4 用碳酸钠溶液浸取[7]用碳酸钠溶液浸取, 产生白渣又称白泥。95%以上的钪留在白泥中, 其钪含量是赤泥中的1.65倍, 综合处理此白渣可回收钪。白泥破碎后, 在200℃用浓硫酸酸化1h, 再用1.25mol/L硫酸在50℃, 液:固=2~10:1浸10min, 金属回收率为90%, 滤液用10%过量的氢氧化钠溶液处理分离铝, 冷却滤液可析出Na2SO4· 10H2O, 滤液酸化沉淀除去氢氧化铝, 以白渣计产率为85%~88%。除铝后的沉淀物转化为硫酸盐, 并在700℃焙烧3~4h。由于钪是硫酸盐, 而钛分解成氧化物, 故水浸时钪转入溶液, 产率75%~80%, 钛有75%~80%留在水浸渣中, 达到钪与钛的分离。含钪液调pH为5.3, 沉淀成氢氧化物或碱式碳酸盐, 从溶液中析出氢氧化钪。再用盐酸溶解, 除硅和铁, 钪溶液用氨沉淀氢氧化钪, 再用酸溶解沉淀转化为氟化物、乙醚萃取、草酸净化等工序, 可得纯度> 99.7%的氧化钪, 回收率60%~80%。

2.5 直接用浓度50%的硫酸浸出[8]在赤泥中加入浓度为50%的硫酸, 液:固= 3:1, 在150℃的条件下使赤泥和硫酸反应1h。然后, 用水浸出各种有用组分。浸取条件为:水与赤泥之液:固=15:1, 常温浸取5h;澄清以后可获得浸出液。浸出液中各元素的含量(以其氧化物量表示)为:Sc2O3 3×10-6, Fe2O3 0.246%, Al2O3 0.0797%, CaO 8.42%, 浸出液[H+] =0.18mol/L。将浸出液用有机萃取剂萃取, 钪及铁、铝等金属元素即进入萃取相中。萃取剂组成为:0.4mL P204+15%仲辛醇+磺化煤油。萃取剂与浸出液之比(即相比O/A, 下同)为1:40, 常温萃取用5mol/L的硫酸在常温下对萃取相进行反萃, 以除去铁元素。反萃之O/A=1: 1。再用7mol/L的硫酸在常温下反萃, O/A仍为1: 1。上述反萃以后剩余之有机相再用4mol/L NaOH反萃, O/A =1:5, 操作温度70 ℃。在反萃以后的水相中加入酚酞指示剂数滴, 然后用盐酸酸化, 待水相中酚酞变为无色以后, 加入草酸, 即可获得草酸钪沉淀, 将草酸钪在600 ℃下灼烧2h, 即得到白色的Sc2O3粉末。钪的回收率大于80%。

2.6 用浓盐酸浸取[9]用浓盐酸浸取, 液:固=4:1, 反应温度50℃, 反应时间为1h, 此条件下钪的浸出率可达92.48%, 其浸出液酸度约为3mol/LHCl, 浸出液中钪浓度约为0.03g/L。再将浸出液进行萃取, 浸出液的酸度可在1.7~4.1mol/ L之间变化, 有机相为12%P204+ 15%仲辛醇+煤油, 萃取时间为5min, O/A =1: 7.5;用4mol/L HCl反洗以除去部分杂质元素铁和钛, 反洗后可用2.5mol/ L的NaOH反萃, O/A = 2.5:1, 反萃时间为5min。为了进一步得到Sc2O3产品, 将该沉淀用盐酸溶解, 再调酸度至9mol/L HCl, 然后用70%TBP+10%仲辛醇+煤油在O/A =1: 2的条件下萃取反洗有机相4次, 反洗后用水反萃有机相中的钪, O/A=1.5:1, 反萃时间为5min。再将反萃液盛于烧杯中, 加入酒石酸铵后, 再加氨水使溶液接近中性, 最后使溶液中氨的浓度约为0.5mol/ L, 加热至沸, 并在近沸状态下保温30min, 于室温下放置过夜后过滤, 过滤时氨水浓度为0.5mol/L, 用3.5%的酒石酸铵溶液洗涤沉淀。其沉淀形式为: NH4OOC ·(CHOH)2· COOSc(OH)2。用该方法可使钪同大量的钍、锆、铝、钛、铁和轻稀土元素分离。于高温炉中在620 ℃下将所得沉淀灼烧1h, 得Sc2O3产品。用本法可制得99.5%~99.95%的Sc2O3。

3 赤泥中回收钪的展望铝土矿含钪量一般为(5.3~8.3)×10-3%, 用拜耳法或烧结法生产Al2O3时, 钪富集于赤泥中。由于铝土矿的储量及氧化铝的生产规模相当大, 因此, 铝土矿是钪的重要潜在资源。前苏联、南斯拉夫、匈牙利及加拿大都已开展了从赤泥中提取钪的研究, 但目前还没有一个通用成熟的工艺用于从赤泥中提取钪。由于铝土矿的矿物组成复杂, 致使各铝厂赤泥中各元素的含量也各异, 提取方法也有所不同。如能开发出回收钪的经济又合理的流程来, 将为我国赤泥的综合利用及钪的提取提供一个新的途径。

分析我国几个铝厂的赤泥成分, 发现山东铝厂的赤泥与其他几个铝厂的赤泥相比, 最大特点是含铁量偏低, 仅为26%, 但在对山东铝厂赤泥进行还原熔炼时, 渣和铁水的分离困难且能耗高, 因此, 应选用浸取剂对赤泥直接进行处理。浸取剂浸出赤泥时, 通常有酸浸取、碱浸取等方法, 一般来说, 当矿石脉石中Ca、Mg、Fe、Al等杂质含量高时, 应用碱作浸取剂; 当SiO2含量高时, 应用酸作浸取剂, 从赤泥的成分看, 似乎应采用碱作浸取剂, 但事实上, 赤泥是铝土矿用碱浸出后的残渣, 故应用酸做浸取剂。有人提出, 用氢氟酸做浸取剂, 但考虑到氢氟酸的价格和腐蚀性, 而应采用硫酸或盐酸作浸取剂, 一般, 盐酸浸出率较硫酸稍高, 然而, 此时盐酸浓度已接近浓盐酸的浓度, 浓盐酸挥发性很大, 反应过程中放出大量有毒气体Cl2, 致使操作起来不便, 同时造成环境污染, 而且硫酸较盐酸价格便宜, 故选择用硫酸浸取。将用硫酸浸出后的浸取液用P204萃取, 用高酸洗液洗涤有机相, 使杂质金属Fe、RE等被洗脱下来, 以提高有机相中Sc3+的纯度, 为了洗去有机相中的钛, 可在洗液中加入适量H2O2, 再用NaOH反萃, 过滤后沉淀再用HCl溶解, 用N235除铁, 调整酸度后再用P350精制提纯, 经洗涤、反萃、草酸沉淀、煅烧后可得纯度为99.99%的Sc2O3。

| [1] |

徐进修, 罗修连. 赤泥的综合利用和有价金属的综合回收工艺综述[J].

广西冶金, 1995(1): 22–36.

|

| [2] |

张邦安. 从钨、锡、铀、钛、铝、锆等矿物原料中提取钪[J].

湿法冶金, 1989(3): 38–41.

|

| [3] |

肖金凯. 工业废渣赤泥中钪的分布特征[J].

地质地球化学, 1996(2): 82–86.

|

| [4] |

Xu Shaoquan, Li Suqing. 中国的钪萃取冶金评述[J].

Hydrometallurgy, 1996, 42(3): 337–343.

|

| [5] |

ShindeV M, BHILARE NG. extraction and separation of Scsalicylate with tripheny/phosphine oxide[J].

Fresenius Journal of Analytical Chemistry, 1997, 357(4): 402–407. |

| [6] |

Palant A A, Petrova V A. Scandium extraction from hydrochloricacid solutions poly(2-ETHYLHEXYL)PHOSPHONITRLLIC Acid[J].

Russian Journal of Inorganic Chemistry, 1997, 42(6): 943–946. |

| [7] |

池汝安. 钪的资源及提取[J].

有色冶金设计与研究, 1993, 14(2): 10–22.

|

| [8] |

邵明望. 赤泥的综合利用—从赤泥中提取稀土金属(Sc)[J].

资源节约和综合利用, 1993, 9(3): 49–50.

|

| [9] |

尹中林. 从平果铝矿的拜耳法赤泥中提取Sc2O3的初步试验研究[J].

铝镁通讯, 1989(3): 15–23.

|

2003, Vol. 17

2003, Vol. 17