| 城门山铜矿7#矿体难选矿石试验研究 |

城门山铜矿属大型铜硫矿山, 已探明铜金属表内储量为165.3万t, 硫3 566万t, 并伴生有金、银、锌、钼等多种有用元素。全矿区按工业指标圈定表内、表外矿体共226个, 其中表内、表外铜矿体108个, 按矿种组合情况, 可分铜硫锌矿体2个, 铜硫矿体22个, 铜锌矿体2个, 单铜矿体82个。全矿区主要矿体有9个, 南区有1#、3#、5#、6#、7#矿体, 北区有12#、13#、15#矿体, 西区有21#矿体, 其工业储量占全区总储量的99.56%。

城门山铜矿采用露天开采, 设计初期开采规模为1 200t/d。生产前期主要开采7#矿体, 2000年7月城门山铜矿投料试车, 处理的就是该矿体38m台阶的矿石, 但由于该矿体-2m以上大部分为结合型和粘土型氧化铜矿石, 矿石泥化严重, 氧化率高达90%以上, 采用常规选矿方法根本无法正常组织生产, 不得已只好停车待产。为了探索该部分矿石是否具有开采价值, 2000年分别进行了选矿试验和浸出—萃取—电积试验。

1 选矿试验 1.1 矿样多元素化学分析和铜物相分析试验矿样取自城门山铜矿7#矿体38m台阶, 矿样多元素化学分析和铜的物相分析见表 1、表 2。

| 表 1 多元素化学分析 % |

|

| 点击放大 |

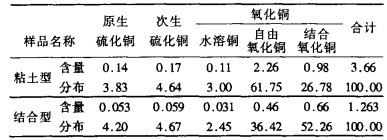

| 表 2 铜物相分析 % |

|

| 点击放大 |

1.2 主要矿物特性

金属矿物以针铁矿为主, 其属含水的铁氧化物褐铁矿大类, 是主要的含铜矿物之一, 含铜低者为0.24%, 高者达10%左右, 一般为1%~2%。

铜矿物主要为孔雀石, 一般晶体粗大, 局部可见团块状孔雀石集合体。此外, 高岭石集合体中也有细小孔雀石晶体。黄铜矿微量, 偶见较大颗粒残余, 多呈现细小他形粒状夹杂在石英、高岭石内。高岭石本身不含铜, 但集合体内常因分布较多细粒或胶体针铁矿而含铜。

1.3 浮选试验 1.3.1 现有工艺流程试验试验流程和固定条件仿照以丁胺为主要药剂进行石灰和硫化钠试验的浮选流程, 如图 1所示, 试验结果见表 3。

|

| 图 1 现有的工艺流程 |

| 表 3 现有的工艺流程试验结果 % |

|

| 点击放大 |

试验表明, 精矿铜品位、回收率最高的只有2.69%、16.45%, 现工艺条件根本无分选效果。

1.3.2 脂肪酸直接浮选试验采用大量油酸、733、苯甲羟肟酸以及烷基羟肟酸等试验条件, 由于浮选现象十分恶劣, 该试验条件被舍去。

1.3.3 脱泥硫化浮选由于矿石含大量高岭土, 泥化严重, 致使矿浆沉降时间长, 脱泥效率不高, 脱泥产率仅4.4%, 经化验泥样含铜高达0.63%(原矿为0.75%), 因此, 脱泥会损失一部分铜金属。

脱泥浮选虽然铜回收效果不明显(精矿铜回收率不到15%), 但脱泥后, 精矿铜品位却有较大提高(最高达到22.41%), 说明硫化浮选有一定效果, 因此着重进行了硫化工艺浮选。

(1) 捕收剂种类试验。捕收剂选用乙二胺、异戊钠黄药、丁基黄药、Y89进行对比, 从捕收剂看, Y89的捕收效果相对较好。

(2) 捕收剂组合用药试验。在确定Y89为主要捕收剂的前提下, 进行了Y89与羟肟酸钾、H305咪唑、OK -3捕收剂的组合用药, 试验结果表明, 对回收率的提高无多大影响。

(3) 调整剂试验。调整剂在氧化铜矿的浮选中占有重要地位, 在没有新型捕收剂和硫化剂的情况下, 试用了乙二胺磷酸、NH4Cl、(NH4)2SO4、CSC、Na2SiO3、Na2CO3、六偏磷酸盐、CaO等调整剂。从这些药剂对脉石的抑制、pH值的调整、铜矿物的活化试验结果看, 对强化铜矿物回收效果难以体现。

2 浸出—萃取—电积试验从铜矿物的组成和结构可知, 孔雀石等氧化铜矿物易溶于酸性溶液, 因此在采用常规选矿方法效果不好的情况下, 对该部分矿石进行了浸出—萃取—电积室内试验。

2.1 矿样多元素化学分析和铜物相分析试验矿样采自该矿7#矿体26m台阶, 矿石性质与选矿试验的矿石性质基本相同, 只是选矿试验是两种矿石的混合样, 而浸出试验将其分开做。矿样多元素化学分析和铜的物相分析见表 4、表 5。

| 表 4 多元素化学分析 % |

|

| 点击放大 |

| 表 5 铜物相分析 % |

|

| 点击放大 |

2.2 主要矿物特性

孔雀石、蓝铜矿是最主要的铜矿物, 多呈粉末状、胶状分布于其他矿物表面、裂隙中。矿石中褐铁矿含量较高, 多呈块状、粒状等构造, 常见石英、高岭石等夹杂其间。针铁矿是携带铜的主要矿物。

2.3 浸出试验 2.3.1 搅拌浸出试验从试验结果分析(见表 6、表 7), 粘土型氧化矿焙烧后, 铜浸出率最高(74.88%), 但一般条件下浓酸熟化时间长一点, 浸出率也可以达到73.40%, 因此, 采用一般浓酸熟化工艺条件比较可行。

| 表 6 粘土型氧化矿搅拌浸出试验条件与结果 |

|

| 点击放大 |

| 表 7 结合型氧化矿浸出试验条件与结果 |

|

| 点击放大 |

结合型氧化矿浸出效果明显不如粘土型氧化矿, 主要是铜矿物与硅、铁结合, 难于解离出来, 试验显示, 用一般浓酸熟化即可, 且熟化时间不宜长。

2.3.2 柱浸试验根据搅拌浸出试验结果, 柱浸时, 粘土型氧化矿采用浓酸熟化浸出, 结合型氧化矿采用浓酸熟化及低酸淋浸二种方式。柱浸试验条件和结果见表 8。柱浸试验结果表明:

| 表 8 柱浸试验条件与结果 |

|

| 点击放大 |

(1) 粘土型氧化矿浸出效果非常好, 120d铜浸出率达到85.47%。采用浓酸熟化预处理方法可以强化浸出反应条件, 提高硫酸的扩散推动力, 使矿石中的铜迅速与硫酸发生反应, 在较短的时间内达到较高的浸出效率。经取样检测, 第一周铜的浸出率就达到了46.98%。

(2) 结合型氧化矿由于结合率达到52.26%, 这部分结合铜很难被溶解出来, 在搅拌浸出时, 曾探索用微波的方法, 通过微波的作用破坏与铜结合矿物的晶格, 使铜暴露出来, 但只作了简单的探索, 未进行深一步的研究。在柱浸时, 采用了浓酸熟化和低酸淋浸两种方法对比, 从试验结果分析, 浓酸熟化适用于粘土型氧化矿, 而对结合铜作用不大。经120d的浸出, 低酸淋浸铜浸出率比浓酸熟化高3.23%, 酸耗也低0.16t/t·Cu, 因此, 直接采用低酸淋浸对结合氧化矿进行预处理。

(3) 试验过程中为了达到较高的浸出率, 采取了休闲制度, 以便矿石自身氧化和增加矿堆的透气性及渗透性。通过检测发现, 试验前期浸出速度较快, 而一段时间后, 浸出率不再提高, 这时可以停止喷淋, 让矿堆休闲一周或更多的时间, 续喷后, 浸出率会接着上升。

(4) 在氧化矿的浸出中, 酸耗是一个重要指标, 从试验结果看, 粘土型氧化矿酸耗低于结合型, 主要原因是结合型氧化矿中的铁的耗去了一部分酸。经检测计算, 120d粘土型氧化矿铁浸出率为0.642%, 结合氧化矿采用低酸淋浸的为2.36%, 浓酸熟化的为2.50%。因此, 结合型氧化矿浸出后期, 随着铜浸出率的降低, 酸不宜配高。

2.4 萃取—电积试验对浸出后的含铜溶液采用了萃取—电积回收方法, 试验主要工艺条件见表 9。

| 表 9 萃取—电积工艺试验条件 |

|

| 点击放大 |

试验中随着浸出液的积累, 共进行了三次萃取—电积试验, 萃余液全部返回浸出, 经与开路萃余液相比, 粘土型氧化矿可以降低耗酸量近10t/t·Cu, 结合型氧化矿可以降低耗酸量近20t/t·Cu。萃取率和电积回收率分别达到92%、98.5%以上, 阴极铜的纯度超过99.99%。

3 结语(1) 城门山铜矿含有大量粘土型和结合性氧化矿。从铜的物相分析可知, 7#矿体38m、26m台阶的氧化率高达98.96%和91.13%, 且大部分属于难选的结合氧化铜。但由于该部分矿石含铜品位较高(试验矿样分别达到了0.75%、3.85%、1.29%), 如果将其作为废石丢弃, 将造成铜资源的浪费。

(2) 采用常规的石灰+硫化钠(或亚硫酸钠)作调整剂及丁胺+黄药作捕收剂的方法进行选别, 不能获得合格的精矿产品, 铜回收率也非常低。采用脱泥硫化浮选或其他不同条件试验, 铜精矿品位可达到20%以上, 但回收率均在16%左右, 难于获得在经济上可接受的作业指标。

(3) 采用浸出—萃取—电积试验方法, 两种氧化矿的浸出率, 远高于选矿试验指标, 且该工艺具有工艺简单、投资省和效率高的特点。根据试验结果和参考国内外同类生产厂家的生产实践, 对此类矿石采用浸出—萃取—电积提铜方法无论从经济的角度还是从回收铜资源的角度考虑都是切实可行的。

2003, Vol. 17

2003, Vol. 17