| 浅议提高熔盐电解金属镨生产稳定性的途径 |

目前国内金属镨的工业生产, 多沿用成熟金属钕生产工艺。由于镨、钕元素性质上的差异, 致使一些生产厂家在金属镨生产时套用金属钕生产工艺参数, 而导致产品金属镨中碳含量 < 0.04%的一次性合格率很低, 此外电解炉易结壳上涨, 破坏了正常炉况, 甚至不能维持生产而导致停炉。笔者在氟盐体系ϕ500mm槽型3kA金属镨工业生产中, 在严格控制电解温度的条件下, 通过对熔盐配比、阴极电流密度和加料速度等工艺参数的探索与改进, 寻求到了一条提高熔盐电解金属镨生产稳定性的可靠途径。

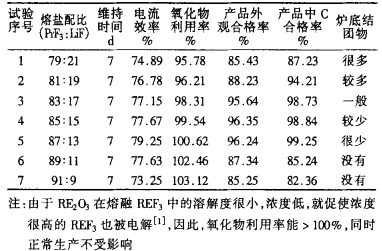

1 熔盐配比工业试验 1.1 试验方法及结果选取炉况正常的金属镨电解炉两台, 在炉内中部抽取熔盐样品送分析室, 检测其稀土含量, 折算成稀土氟化物与氟化锂的比例, 并统一调整为PrF3:LiF=83:17.两炉台同时向上和向下调整熔盐配比, 操作时严格将电解炉温稳定在950~ 1 000℃, 均匀加料, 同时详细记录每炉加料量和电解电流, 考查相应的电流效率、氧化物利用率、产品外观合格率、产品中碳含量合格率以及炉底结团物情况, 试验结果见表 1。

| 表 1 熔盐配比条件实验 |

|

| 点击放大 |

1.2 结果讨论

从表 1中可知, 当熔盐配比在87:13时, 所考查的各项指标较好。试验中发现熔盐配比中PrF3含量较低(即熔盐较稀)时, 容易产生阳极效应而致使金属中碳含量升高。熔盐调整为更稠后, Pr6O11在其中的溶解度相应增大, 不易因Pr3+浓度低而产生阳极效应, 故增大了降低碳含量的可能性; Pr6O11溶解度的增大, 不利于炉内结团物的产生, 使得加料后沉底造渣结死炉底的现象得到显著改善。但熔盐中PrF3含量过高, 熔盐熔点升高, 粘度增大, 金属与熔盐分离不好, 易造成夹杂, 影响产品外观和内部质量; 另外熔盐太稠, 电解炉温高, 温度不易控制, 产品中的碳含量超标率高, 熔盐易结壳上涨使炉膛有效容积减少, 阴、阳极插入深度不够, 影响正常生产, 甚至于停炉。

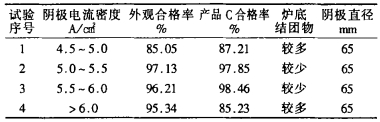

2 阴极电流密度的工业试验 2.1 试验方法及结果采用最佳熔盐配比并维持正常生产两天后, 安排阴极电流密度的工业试验。通过调整电解电流或人工降温严格控制炉温稳定在950~ 1 000℃, 均匀加料, 同时记录每炉加料量和电解电流, 考查产品的外观合格率、碳含量一次合格率以及炉底结团物的情况。阴极电流密度试验结果见表 2所例。

| 表 2 阴极电流密度试验条件 |

|

| 点击放大 |

2.2 结果讨论

从表 2可知较理想的阴极电流密度范围为: 5.0~ 6.0A/cm2, 在操作过程中可根据阳极使用状况灵活调整电流密度, 使炉温比较平稳, 不需要频繁调整电解电流或人工降温。阴极电流密度过小, 电解炉自热能力差, 难以维持自身热平衡, 炉温不断降低, 致使氧化物溶解度下降, 容易导致氧化物沉底形成结团物, 增大炉底熔体粘度, 妨碍金属收集并造成金属夹杂影响金属质量和外观, 甚至产生阳极效应不能维持正常生产; 阴极电流密度过大, 易使熔盐过热炉温上升较快, 需降温才能维持炉温小于1 000℃, 控制难度较大, 同时又影响加料速度的控制, 易产生炉底结团物; 炉温偏高且波动较大, 虽然有利于改善金属外观, 不会造成熔盐夹杂, 但会导致二次反应加剧, 使金属中碳含量偏高; 阴极电流密度过大还会使阳极电流密度相应偏大, 导致电解质循环加剧, 容易使下降的金属滴偏离坩埚收集区, 而降落到炉底造成炉底结死上涨。

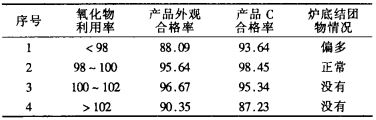

3 加料速度的工业试验 3.1 试验方法采用最佳熔盐配比, 阴极电流密度在5. 0~6.0A/cm2之间并维持正常生产两天后, 安排加料速度的工业试验。通过调整电解电流或人工降温, 严格控制炉温稳定在950~ 1 000℃。记录每炉加料量和电解电流, 考查每班产品的外观合格率、碳含量一次合格率以及炉底结团物等与每班平均氧化物利用率的对应关系, 统计结果见表 3。

| 表 3 加料速度条件实验结果 |

|

| 点击放大 |

3.2 结果及讨论

加料速度的控制一般以氧化物利用率来衡量, 从表 3可知氧化物利用率控制在98% ~ 102%之间生产较理想。金属钕电解过程中, 对加料速度的要求不太严格, 每炉料分2-4次加完即可, 但镨电解则不同, 需要结合上炉的利用率、浇铸流畅程度、金属质量来控制加料速度, 而且应每5min加料一次, 每炉加料量波动范围应控制在0.3kg以内, 这样生产会比较平稳。加料速度过快, 容易导致原料沉底形成结团物妨碍金属收集、增加炉底金属、影响金属外观和内在质量, 同时炉底金属、炉底结团物、碳会相互反应形成炉渣, 从而结死炉底; 加料速度慢, 炉内氧化物浓度不断降低, 会导致阳极效应, 影响产品碳含量和正常生产[2]。

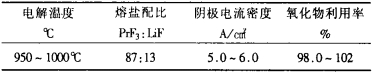

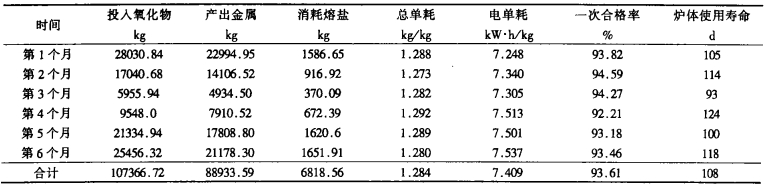

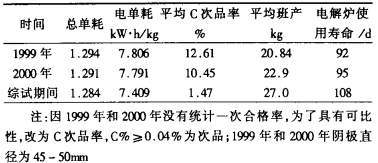

4 综合条件连续试验选取上述各试验的较佳工艺参数, 通过半年的综合工艺条件的连续生产, 考查各项经济指标和生产的稳定性。综合试验的条件和结果分别列于表 4和表 5, 表 6为电解的各项指标在历年中的对比。

| 表 4 综合实验的条件 |

|

| 点击放大 |

| 表 5 综合实验结果 |

|

| 点击放大 |

| 表 6 电解指标的历年情况对比 |

|

| 点击放大 |

通过加大阴极直径, 提高电解电流, 缩短阴、阳极间距, 降低槽压, 能提高单产和降低电耗。严格控制氧化物利用率能使熔盐体系处于动态平衡, 避免出现阳极效应或炉底出现大量结团物影响生产的稳定性, 同时提高了原料利用率。从表 5、表 6可知, 按该工艺参数进行生产, 次品率显著下降, 产品的一次性合格率大于92.0%, 炉温非常平稳易于控制, 加料速度比较好掌握, 炉底不出现造渣, 炉底金属少, 炉况易维护, 电解炉使用寿命延长, 总单耗历年最好; 生产平稳, 劳动强度低, 操作人员能同时操作两台电解炉, 提高了劳动效率。

5 结语(1) 氟化物体系氧化物电解生产金属镨, 可通过严格控制电解温度, 合理调整熔盐配比, 阴极电流密度和加料速度等有效途径达到稳定生产的目的。

(2) 试验查明了电解镨生产中优化的工艺技术参数为:熔盐配比为PrF3:LiF=87:13、阴极电流密度为5. 0~ 6. 0A/cm2、氧化物利用率为98%~102%。

(3) 通过加大熔盐配比中PrF3的比例, 严格控制加料速度, 适当提高氧化物利用率, 炉内结团物明显减少, 炉底结壳现象得到显著改善, 从而使得原料总单耗下降。

(4) 采用上述工艺可使金属中碳含量得到有效降低, C < 0.04%的一次合格率达98.53%, 电解炉结底现象得到较好解决, 电解炉平均寿命延长13.68%以上, 炉台单产提高17.9%以上, 电单耗降低约5%左右, 具有较好的经济效益。

| [1] |

李炜. 金属钕工业生产中氧化钕利用率的探讨[J].

江西有色金属, 2000, 14(3): 27–29.

|

| [2] |

徐光宪.

稀土(中册)[M]. 北京: 冶金工业出版社, 1995: 165-177.

|

2002, Vol. 16

2002, Vol. 16