| 昆明钢铁总公司某铁矿选矿流程试验研究 |

昆明钢铁总公司某矿是一座大型矿山, 是该公司最重要的原料基地之一。该矿的选矿流程试验研究已进行较长时间工作, 近年来由于应用了自磨、半自磨和脉动高梯度磁选技术, 使研究工作向深层次发展, 选矿流程更趋合理, 技术经济指标又有进一步提高。阶段磨选流程更简单, 可节省投资, 生产成本相对较低, 而且生产管理方便, 应该成为该矿建厂首选流程, 笔者仅就连续磨选流程试验研究和脉动高梯度磁选试验进行重点论述。选矿试验是在完成了矿石碎矿自磨试验并确定半自磨作为第一段磨矿工艺的基础上进行的, 阶段磨选和连续磨选为不同的两份试料, 试验指标确定为:最终铁精矿含Fe大于64%, 铁的总回收率大于82%。

1 矿石性质 1.1 矿物组成金属矿物:主要有磁铁矿、赤铁矿、黄铜矿, 其次有褐铁矿、磁赤铁矿、菱铁矿、黄铁矿、铜兰、辉铜矿、硫铜铁矿、斑铜矿、自然金等。

非金属矿物:以石英和方解石、白云石、含铁白云石等碳酸盐矿物为主, 还有绿泥石、角闪石、绢云母及粘土类等硅酸盐矿物。

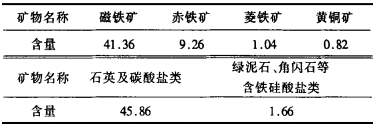

1.2 矿石中主要矿物含量矿石中主要矿物含量列入表 1。

| 表 1 矿石中主要矿物含量 % |

|

| 点击放大 |

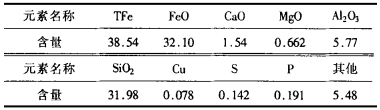

1.3 多元素分析

矿石多元素分析结果列入表 2。

| 表 2 矿石多元素分析结果 % |

|

| 点击放大 |

1.4 铁物相分析

铁物相分析结果列入表 3

| 表 3 铁物相分析结果 % |

|

| 点击放大 |

2 试料准备

原矿经第一段半自磨和第二段球磨后作为选矿试验的试料。

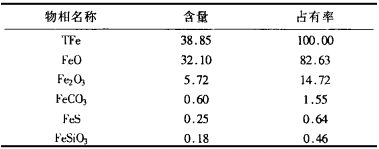

2.1 第一段半自磨原矿首先入半自磨进行第一段磨矿。半自磨给矿粒度为-250mm, 其中+150mm占20%, -0.076mm占1.68%。半自磨浓度为65%, 球介质添加比例为1.97%, 半自磨排矿经筛孔为2mm的振动筛分级, 筛上返回自磨机, 筛下即为第一段磨矿产物, 其粒度组成见表 4。

| 表 4 第一段磨矿产品粒度组成 % |

|

| 点击放大 |

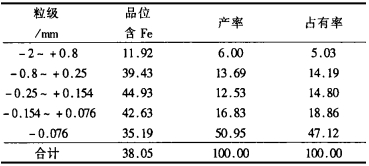

2.2 第二段球磨

物质组成研究表明, 要使矿石中主要铁矿物—磁铁矿解离完全, 赤铁矿也基本单体解离, 最终磨矿粒度-0.076mm含量须达85%以上, 以此确定第二段磨矿的控制粒度。为达到细磨目的, 第二段磨矿采用球磨机, 球磨磨矿浓度为50%, 磨矿最终产品的粒度组成见表 5。

| 表 5 第二段磨矿产品粒度组成 % |

|

| 点击放大 |

3 分选工艺条件试验

根据矿石含铁矿物组成, 确定选矿工艺为弱磁选-强磁选综合磁选工艺, 在流程试验前进行了分选工艺的条件试验。

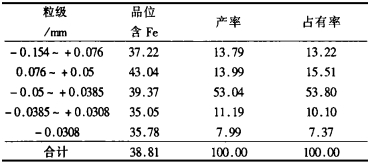

3.1 弱磁选磁场强度比较试验为了获得较高品位的弱磁精矿和较高的回收率, 进行了弱磁分选磁场强度比较试验, 试验结果列入表 6。

| 表 6 弱磁分选磁场强度比较试验结果 % |

|

| 点击放大 |

从表 6可看出弱磁选分选磁场强度选择0.07T较佳, 能获得精矿品位和回收率均较高的指标, 同时也可以看出一次弱磁选作业难以获得更高品位的铁精矿。

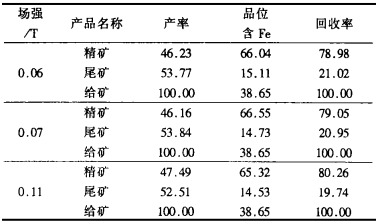

3.2 不同类型磁选机强磁选比较试验为了提高矿石中铁的回收率必须在弱磁选作业后设置强磁选作业, 进一步回收赤铁矿等弱磁性铁矿物。目前, 国内实际应用的强磁选机可分一般齿板介质的强磁选机、高梯度磁选机和矿浆脉动式高梯度磁选机。选择合适类型的强磁选机是提高弱磁性铁矿物分选指标的关键。为此, 在试验研究中, 首先进行了SQC型(一般齿板型)磁选机和SLon脉动高梯度磁选机两类不同强磁选机粗选的比较试验。试验试料为经过一粗一精的弱磁选尾矿, 试验结果列入表 7。

| 表 7 不同类型磁选机强磁选对比试验结果 % |

|

| 点击放大 |

从表 7可看出, 无论是精矿品位还是回收率, SLon脉动高梯度磁选机均优于SQC型强磁选机, 从而确定采用SLon脉动高梯度磁选机为试验研究中强磁选作业的主要设备。

3.3 高梯度磁选的工艺参数比较试验为了使流程试验获得较好的分选指标, 除了对弱磁选进行必要的工艺参数比较试验外, 还须进行强磁选的工艺参数比较试验, 为此对脉动高梯度磁选的几个最主要的参数进行了择优比较。

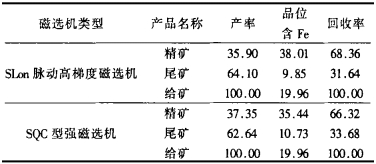

3.3.1 高梯度磁选机不同磁介质比较试验高梯度磁选机磁介质可以选择网介质、棒介质、钢毛介质, 以及它们的不同组合, 为此有必要对不同类的介质进行选择比较, 在背景场强、脉动机械冲程、脉动次数、分选矿浆流速和给矿量相同的条件下进行了不同磁选介质的比较试验, 试验结果列入表 8。

| 表 8 高梯度磁选不同磁介质比较试验结果 % |

|

| 点击放大 |

由表 8看出:从获得较高的铁精矿品位并兼顾回收率考虑, 以磁介质C2的磁选效果较好。

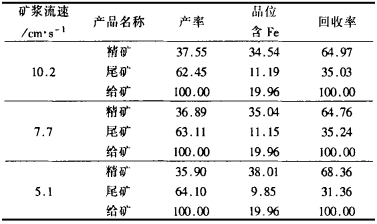

3.3.2 高梯度磁选粗选不同矿浆流速的比较试验在背景场强、脉动机械冲程、脉动次数、给矿量相同和选用C2为磁介质条件下, 进行了不同分选矿浆流速的比较试验, 试验结果列入表 9。

| 表 9 高梯度磁选粗选不同矿浆流速比较试验结果 % |

|

| 点击放大 |

表 9试验结果表明, 随矿浆流速降低, 精矿品位和回收率有所提高。若从趋势看, 继续降低流速, 尚有可能稍为提高指标, 但是必然导致设备单位处理能力的降低。在实际生产中, 过低的处理能力, 会使设备规格增大, 或者数量增多, 以致投资加大, 成本提高, 从经济角度考虑, 过低的流速不一定合适。

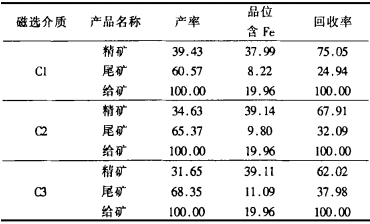

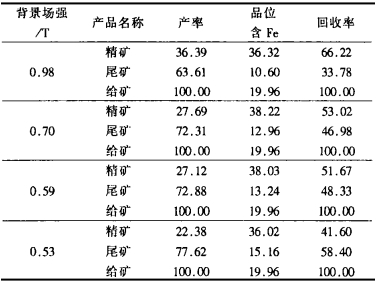

3.3.3 高梯度磁选粗选不同分选背景磁场强度比较试验脉动高梯度磁选机的不同背景磁场强度对磁选指标产生较大的影响, 进行不同磁场强度比较是十分必要的。在固定其他工艺参数的条件下, 进行的背景磁场强度比较试验结果列入表 10。对铁矿而言, 在兼顾适宜的回收率情况下, 能获得更高品位的铁精矿, 往往显得更重要。试验结果表明:从这一观点出发, 选择分选背景磁场强度为0.7 T较合适。

| 表 10 高梯度磁选粗选不同背景场强试验结果 % |

|

| 点击放大 |

3.3.4 综合条件试验

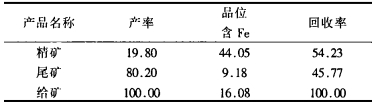

在各主要条件试验结果和其他工艺参数经验择优的基础上, 进行了脉动高梯度磁选作业的综合条件试验, 试验结果列入表 11。

| 表 11 强磁选作业的综合条件试验结果 % |

|

| 点击放大 |

4 流程试验 4.1 强磁选作业次数的试验 4.1.1 弱磁选作业次数试验

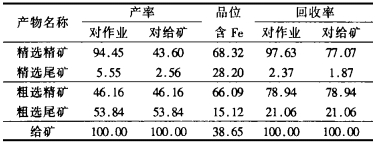

由原矿中铁矿物组成可知, 弱磁选是获取铁精矿的主要作业, 该工艺所获得指标对全流程指标, 尤其获取高品位铁精矿的影响很大, 为此进行了一次粗选和一粗一精的比较试验。从表 6中的各种磁场强度试验结果可看出, 一次弱磁选只能获得品位为65.32%~66.55%的铁精矿, 这种品位的弱磁精矿与后续强磁选的精矿混配后, 难以达到获得品位高于64%铁精矿的目标, 故进行了一粗一精两次磁选试验。试验所选磁场强度为0.07T, 试验结果列入表 12。

| 表 12 弱磁选-粗-精试验结果 % |

|

| 点击放大 |

从表 12可看出, 弱磁选进行一粗一精两次作业, 可使精矿品位从66.09%提高到68.32%, 这样就能确保最终铁精矿品位达到64%以上, 弱磁选的总回收率仅降低1.87个百分点。而这部分损失的铁金属在强磁选作业还可回收。

4.1.2 强磁选作业次数试验强磁选的目的是进一步回收赤铁矿、菱铁矿等弱磁性矿物以提高全流程的回收率, 同时又要能确保其所获强磁铁精矿与弱磁铁精矿混合后最终精矿品位高于64%。从表 11可知一次强磁选精矿品位只能达到44.05%。以此, 按照产率及品位为68.32%的弱磁精矿混合后的最终铁精矿品位只有63.36%, 故强磁选还须设置精选作业进一步提高磁铁精矿品位。强磁选工艺进行一粗一精的试验是在综合条件试验基础上进行, 试验结果列入表 13。

| 表 13 强磁选-粗-精试验结果 % |

|

| 点击放大 |

从表 13可看出, 增加一次精选可使强磁精矿品位提高4.3个百分点, 这对于使最终混合铁精矿达标是至关重要的。

4.2 全流程试验为了便于确定更合理的选别流程, 进行连续磨选和阶段磨选两种流程的试验。

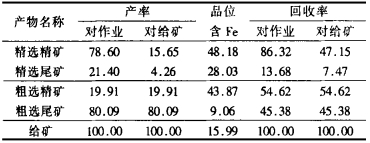

4.2.1 连续磨选流程试验采用第一段为半自磨和第二段为球磨的两段连续磨矿, 使磨矿分级机溢流粒度为-0.076mm占85.6%。首先进行一粗一精弱磁作业获得弱磁精矿, 弱磁选粗选尾矿和精选尾矿合并, 然后给入强磁选流程, 经过一粗一精作业, 获得最终铁精矿。连续磨选流程试验所获得最终铁精矿品位为64.83%, 铁的总回收率为87.64%。全流程试验结果列入表 14, 试验流程见图 1

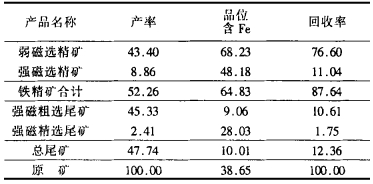

| 表 14 连续磨选流程试验结果 % |

|

| 点击放大 |

|

| 图 1 连续磨选试验流程 |

4.2.2 阶段磨选流程试验

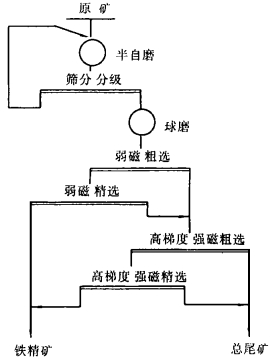

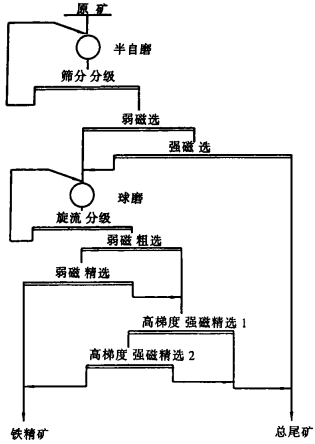

该流程的特点是在第一段半自磨将矿石磨细至-0.076mm占55%后设置弱磁选-强磁选粗选作业, 预先丢弃部分尾矿, 粗选精矿再进入第二段球磨磨细至-0.076mm占85%, 再设置弱磁-强磁作业进行精选, 获得最终铁精矿, 试图减少连续磨矿条件下有用矿物的过粉碎损失和降低球磨机精选作业磁选机的容量, 以提高选别指标。阶段磨选试验结果列入表 15, 试验流程见图 2, 此流程试验获得指标与连续磨选流程几乎相同的。

| 表 15 阶段磨选流程试验结果 % |

|

| 点击放大 |

|

| 图 2 阶段磨选试验流程 |

最终指标说明两类流程均能取得异曲同工之效, 但是期望用阶段磨选流程获得更好的选别指标是不太可能的。而且阶段磨选流程结构更为复杂, 所需设备数量更多。

5 分析与讨论(1) 昆明钢铁总公司某铁矿流程试验研究说明, 只要采用合适的分选工艺和设备, 处理以磁铁矿为主的磁铁矿-赤铁矿混合矿石能获得很好的选别指标, 在原矿品位不很高的情况下, 无论是铁精矿品位和铁的回收率都能达到先进水平。

(2) 弱磁选采用一粗一精流程既使磁铁矿得到高效回收, 又确保获得高品位精矿, 有利于弱磁性铁矿的回收利用; 强磁选应用SLon型脉动高梯度磁选机使低品位弱磁尾矿中的赤铁矿等弱磁性铁矿物得到有效回收。

(3) 通过两类流程试验比较说明:连续磨选流程和阶段磨选都能获得相同的选别指标, 但是相对连续磨选流程更简单紧凑。不但比阶段磨选流程省去了一次弱磁选和一次强磁选作业, 而且也省去两段磨选作业的脱水浓缩等辅助作业, 可节省投资和降低生产成本, 在实际生产中流程更连贯, 也便于操作管理。

(4) 强磁精选尾矿, 在试验中是实行开路将其作最终尾矿处理。虽然该部分的金属量不多, 但其主品位高于强磁粗选给矿, 经单体解离度测定表明, 该产物中赤铁矿的单体解离度近38%, 说明这部分的铁矿物完全可以进一步回收。因此, 在生产实际中应将强磁精选尾矿作为中矿闭路返回强磁粗选作业。根据试验结果分析, 由于该产品的闭路返回, 估计可提高铁的总回收率为0.5%以上, 这对最终精矿的品位也不会有多大的影响。

2001, Vol. 15

2001, Vol. 15