| 氧化铜矿石粒度对浸出效果的影响 |

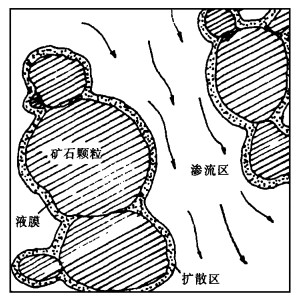

矿体中的溶浸液主要以吸附水、薄膜水和自由水三种形式存在。浸出作业过程中, 只有自由水在压差作用下产生渗流流动, 而吸附水与薄膜水中只产生溶质的扩散作用。因此, 氧化铜矿浸出的主要过程为浸出剂沿矿石层中裂隙的渗流与矿石薄膜水中溶质的扩散过程。如图 1所示。

|

| 图 1 浸出过程 |

在破碎矿体中, 浸出液在压差作用下沿较大裂隙流动, 产生渗流。渗流作用将溶剂传送到矿石薄膜水中并将溶出有用组分从矿体中分离出来。渗流机理为达西定律:

q =k.i

式中:q—流量;

k—渗透系数;

i—压差。

矿体渗透系数主要由矿体的孔隙所决定。破碎矿体的孔隙与其粒度组成密切相关。

浸出剂与矿石的相互作用, 使有用组分从矿石中的溶出是一个多相化学反应过程, 该过程一般包括以下几个步骤。

(1) 浸出剂从溶液扩散到矿石的外表面, 包括从溶液到颗粒表面液膜外表面的对流扩散与通过液膜的分子扩散—外扩散过程。

(2) 浸出剂从颗粒的外表面通过颗粒的毛细孔和裂隙以分子扩散方式扩散到颗粒内表面, 并排挤出孔隙水—内扩散过程。

(3) 扩散到内表面的浸出剂与铜矿物发生化学反应, 同时反应生成物溶解, 此过程包括化学变化和相变化。

(4) 生成物从颗粒内表面扩散到颗粒外表面—内扩散过程。

(5) 生成物从颗粒外表面进入到溶液主体—外扩散过程。

在矿石浸出过程中, 若溶解反应快, 则浸出过程主要受扩散速度的控制; 若溶解反应速度慢, 则浸出过程主要受溶解反应速度的控制。

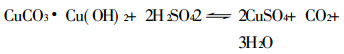

1.2 浸出过程主要的化学反应一般采用稀酸浸出氧化矿。酸直接作用于氧化铜矿的化学反应速度很快, 铜金属的溶出过程主要受扩散速度的影响。下面为浸出过程主要的化学反应[1]。

孔雀石:

|

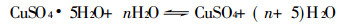

硫酸铜:

|

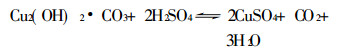

蓝铜矿:

|

硅孔雀石:

|

溶浸液沿矿石表面流动, 酸液与矿石接触, 矿石中氧化铜矿物与氢离子发生溶解反应, 溶解反应很快, 在浸出液接触范围内的所有氧化矿均溶解。接触界面处的酸也全部消耗, 界面外溶液中的铜离子浓度升高。在浓度梯度的作用下, 反应界面处的铜离子向矿石外扩散, 溶液中的氢离子向界面处扩散, 使溶解反应向矿石内深入, 逐步形成浸出环-原质芯界面。随着溶解反应的继续, 矿石的浸出环越来越大, 原质芯渐渐缩小。

因溶解反应的速度很快, 浸出过程可只考虑扩散过程的时间而不计溶解反应时间。

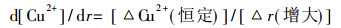

假定溶浸液是不断流动的, 则矿石外部溶浸液的浓度恒定, 故氢离子和铜离子的浓度梯度将随浸出环的扩大而降低, 这会使铜的浸出速度降低, 这种关系可表示为:

|

因此, 随着矿石块度的增大, 一定时间内铜浸出百分率逐渐减小。

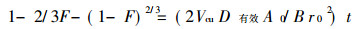

2.2 氧化铜矿石缩芯浸出模型设矿石直径为r0, 经过时间t, 原质芯部分直径为rc。根据已溶解铜离子的扩散速度及消耗单位酸量可浸出的铜金属量, 当缩芯界面rc和r0之间的各r值都具备稳定条件时, 可得到矿石的缩芯浸出模型:

|

或: rc=(1-F)1/3r0

式中: t—时间;

F—t时刻铜浸出率;

D有效—有效扩散系数;

A0—为原溶浸液酸浓度;

B—消耗单位酸量可浸出的铜金属;

Vcu—矿石中铜的克分子量。

其中: Vcu=Mcu/ρGcu

式中: Gcu—矿石品位;

ρ—矿石密度;

Mcu—铜的分子量。

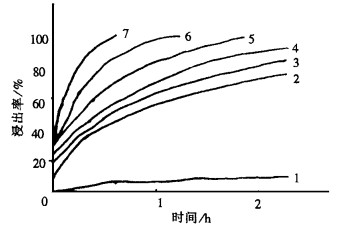

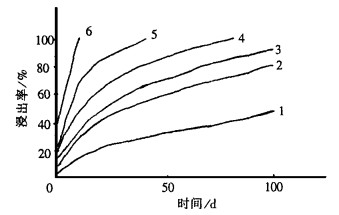

3 矿石粒度对浸出率的影响按浸出模型计算的氧化矿浸出特征曲线见图 2、3。计算表明, 粒级小于0. 215mm的矿石, 2h内其浸出率可达80%以上; 粒级大于50mm的矿石, 浸出100d后, 浸出率低于45%。

|

| 1. 2.5mm; 2. 0.25mm; 3. 0.215mm; 4. 0.180mm; 5. 0.145mm; 6. 0.105mm; 7. 0.075mm 图 2 氧化矿浸出特征曲线 |

|

| 1. 50mm; 2. 25mm; 3. 20mm; 4. 15mm; 5. 10mm; 6. 5.0mm 图 3 氧化矿浸出特征曲线 |

4 矿石粒度对渗透性的影响

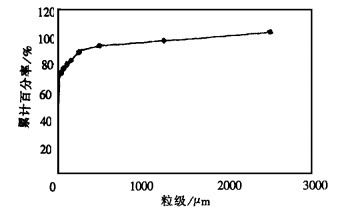

对某矿氧化矿取样进行矿石渗透性研究[2]。该矿样风化严重, 呈泥柱状。矿岩容重: 1.35g/cm3, 孔隙率: 40.26%;持水率: 25.97%。其粒度组成如图 4。分级表明, 岩芯细粒级(-0.076mm)含量超过64%。根据粒级组成可初步判定, 岩芯渗透性较差。

|

| 图 4 矿石粒度组成 |

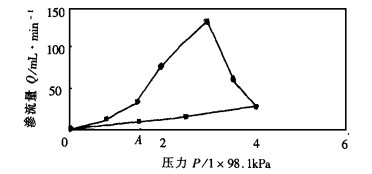

矿石渗透性试验曲线如图 5。试验表明:由于岩性细粒级含量较多, 孔隙液膜相对较厚, 流动阻力大, 渗透性差, 要使溶液通过岩芯产生流动, 必须外加一个初始压力, 如图 5中A点; 当渗透流压差由低到高, 再由高降到低时, 渗透曲线不重合, 这与岩芯颗粒骨架受作用变形有关。

|

| 图 5 矿石渗透性试验曲线 |

影响矿岩渗透性的主要因素是其粒级组成。细粒级含量越多, 岩芯的渗透性会越差。含砾越多, 岩芯的渗透性将越好。

5 合理浸出方式的选择浸出的决定因素在于溶浸液与矿石中的铜金属接触发生化学反应且浸出液随液流流出矿体。因此矿石浸出方式的选择需要考虑矿石的渗透性。对于k < 10-4m/h的矿石, 以原地加压注入浸出或制粒堆浸的方式为好。对于dcu > 10mm的矿石, 则应进行破碎, 否则浸出周期会太长, 浸出效率会很低。

6 结论氧化铜矿石的浸出过程主要受浸出剂与生成物在矿石中的渗流与扩散速度的影响。粒度是决定矿石浸出率和选择合理浸出方式的关键因素。

| [1] |

浸矿技术编委会.

浸矿技术[M]. 北京: 原子能出版社, 1994.

|

| [2] |

陈何, 陈树南, 林国洪. 武山铜矿地下溶浸技术试验研究[J].

中国矿业, 1999(3): 16–19.

|

2001, Vol. 15

2001, Vol. 15