| 金属钕工业生产中氧化钕利用率的探讨 |

目前国内金属钕工业生产中, 多采用在NdF3 -LiF熔盐体系中加入原料Nd2O3进行电解。1 000 ℃时Nd2O3和NdF3的理论分解电压分别是2.642V和4.83V[1], 一般认为电解的原料应该是Nd2O3。但是, 分析实际生产中大量的统计数据发现, 时常得到的金属钕产品的量超过了作为原料而加入的Nd2O3中的Nd含量。也就是说, 由于Nd2O3在熔融熔盐中的溶解度很小(浓度很低), 促使浓度很高的NdF3作为另一种Nd的来源被电解了, 这就意味着实际生产中氧化钕的利用率e完全可以控制大于100 %。

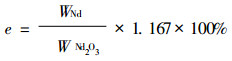

1 氧化钕利用率与单耗和料比的关系氧化钕利用率是指电解时实际产出的金属钕按理论数折合成氧化钕的量与实际投入氧化钕的量的比值, 可用下式表示:

|

(1) |

式中:WNd———金属钕的产出量;

WNd2O3———氧化钕的加入量。

e > 100 %说明实际产出的金属钕按理论数折合成氧化钕的量多于投入的氧化钕的实物量, 其多出的量显然来源于氟化钕中的钕, 该部分钕按理论数折合成了氧化钕参与计算。

在金属钕工业生产中, 原料单耗包括:氧化钕单耗、氟化钕单耗(盐耗)和氧化钕总单耗(料比)。

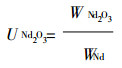

氧化钕单耗UNd2O3用下式表示:

|

(2) |

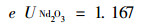

与氧化钕利用率e的关系为:

|

(3) |

从(3)式可以看出, 随着氧化钕利用率e的提高, 氧化钕的单耗将降低。

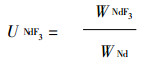

氟化钕单耗UNdF3用下式表示:

|

(4) |

式中:WNdF3———氟化钕的加入量。

根据氧化钕与氟化钕的换算关系, 氧化钕总单耗∑UNd2O3为:

|

(5) |

把(3)式代入(5)得式:

|

(6) |

由(3)、(6)式可见, 在控制∑ UNd2O3不变时, 随着e的提高、UNd2O3的降低, UNdF3将相应增加。

2 氧化钕利用率与炉况和熔盐配比及加料量的关系氧化钕利用率是金属钕电解过程中一个重要的技术经济指标, 据此可判断炉况优劣、考察炉料使用情况、指导(或调整)熔盐配比以及加料量等。

(1) 由于RE2O3在熔融REF3中的溶解度很小, 浓度低, 就促使浓度很高的REF3也被电解。阳极表面RE2O3与刚从阳极上放电析出的氟发生氟化反应, 生成的REF3进入电解质, 补充原来被电解所消耗的分子数, 但整个电解反应所消耗的是RE2O3, 而不是REF3[2]。调整熔盐配比, 即增加熔盐中NdF3的含量, 符合该反应机理。

(2) 随着熔盐中NdF3含量升高, 溶解在其中的Nd2O3量也增多, 且Nd2O3的加入量又适当减少, 客观上使沉底现象的发生得到缓解, 使金属产品不易夹杂氧化物。但NdF3含量过高, 熔盐熔点升高, 粘度变大, 金属与熔盐间分相不好, 易造成夹杂。

(3) 生产中原始资料表明, 产生阳极效应时金属产品的碳含量普遍偏高(C>0.05 %)。由于Nd2O3在此种熔盐中的溶解度增大, 不易因Nd3+浓度的缺乏而产生阳极效应, 故增大了降低碳含量的可能性。

(4) 当e < 100 %时, 炉体中的情况可能是:① Nd2O3未全溶解于熔盐中形成Nd3+, 未溶部分沉降于炉底, 随着电解过程的进行, 改变了炉体内熔盐的比例。此时趁炉况尚好, 强化搅拌可促其溶解进入良性循环, 但若炉况较差甚至恶劣, 将增大炉底熔体粘度, 妨碍金属沉降, 造成金属中熔盐夹杂, 破坏金属表面光洁度。氧化钕熔点高, 易与熔盐、石墨材料和金属钕作用, 形成高熔点的难熔物而造渣, 甚至使电解炉底部高低不平, 结底上涨, 影响整个电解炉的寿命。② Nd2O3虽全溶解, 离解成Nd3+, 但未全部参与电解过程, 部分Nd3+赋存于熔盐中, 也改变了熔盐的比例。③已电解得出的钕金属发生了二次溶解。当第二和第三种情况发生时, 将导致电流效率下降, Nd2O3的利用率降低, 单耗提高。而采用e ≥ 100 %的方法, 旨在消除上述弊端。

3 金属钕生产中氧化钕利用率控制的现状采用氟盐体系氧化物电解生产金属钕的厂家, 在实际生产过程中, 氧化钕利用率一般控制在97 % ~ 100 %之间, 如包头稀土研究院3kA金属钕电解的氧化钕利用率为97 %〔3〕。据不完全统计, 大部分厂家Nd2O3单耗1.20左右, NdF3单耗0.10左右, 料比在1.28左右, 熔盐配比一般为NdF3 :LiF=85 :15左右。其结果是炉况难于控制, 清底产生的废熔盐量大, 产品的质量不稳定, 尤其是以由氟碳铈矿提取的Nd2O3为原料时, 普遍存在以下问题。

(1) 产品表面熔盐夹杂严重。

(2) 炉况不易控制, 产品的碳含量不稳定。

(3) 产生的废旧熔盐量大, 需再生的熔盐约为金属钕产量的1 %~ 2 %, Nd的直收率不高。

(4) 需人为加强搅拌, 劳动强度大, 搅棒消耗快, 易带进杂质, 电解炉损耗加快。

(5) 熔盐造渣而结底, 电解炉寿命短, 增加了生产成本。

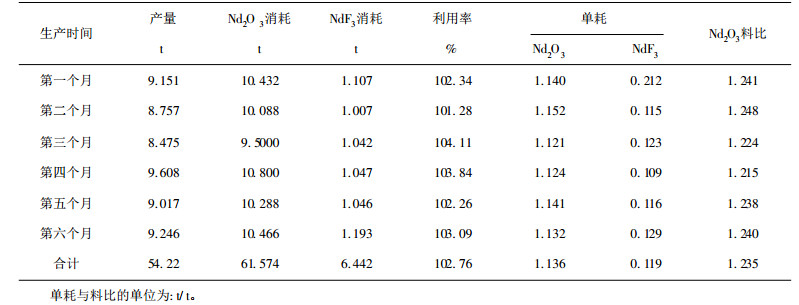

4 提高氧化钕利用率的工业实践为了改善产品表面质量和降低碳含量, 减少废旧熔盐的产生, 稳定炉况和节能降耗, 使用了比重较大且易沉底的Nd2O3原料, 在赣南某厂4台3kA金属钕电解炉上进行了6个月连续稳定的工业化生产试验, 探讨了控制e值在100 %~ 104 %, 并选用了不同以往的熔盐配比方法。生产期间考察了Nd2O3和NdF3的消耗(结果见表 1)、电解炉炉况、熔盐配比及产品质量等情况。

| 表 1 Nd2O3与NdF3的消耗 |

|

| 点击放大 |

(1) 电解炉炉况。用这种方法进行电解生产, 炉内熔盐流动性较好, 基本不粘底, 炉内造渣结底现象明显减少, 废旧熔盐的产出仅为金属钕产量的0.6 %, 且炉况易于控制。

(2) 熔盐配比。在保证料比基本不变的前提下, 由于采用了适当减少Nd2O3的加入量, 增加NdF3的用量, 控制氧化钕的利用率在100 %~ 104 %之间的方法, 即控制熔盐中NdF3的含量在87 %以上。其结果是:基本没有出现阳极效应, 随机实测的熔盐成分(Nd和F的量)基本稳定。

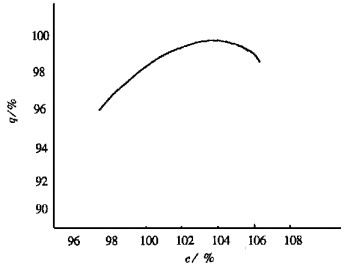

(3) 产品质量。6个月的生产实践表明, 用这种方法进行电解生产的产品质量:C ≤0.03 %的金属钕产品一次性合格率大于95 %, 总合格率为99.65 %, 熔盐易剥离, 表面光洁, 熔盐夹杂明显减少。金属钕产品的综合合格率q与氧化钕的利用率e之间的关系见图 1。

|

| 图 1 q-e关系 |

5 结论

(1) 氧化钕利用率是判断电解过程炉况优劣、考察炉料使用情况、指导加料(包括Nd2O3和NdF3)量、保持炉况稳定等方面的一个重要指标。

(2) 在金属钕工业生产过程中, 适当减少Nd2O3的加入量, 不足的Nd3+通过提高熔盐中NdF3的含量来补充, 控制氧化钕利用率在100 %~ 104%之间, 可改善金属钕产品的表面质量, 碳含量小于0.03%的一次性合格率大于95 %, 总合格率大于99%, 料比小于1.25。

(3) 减少了炉内造渣和废旧熔盐的产出, 仅为金属钕产量的0.6 %左右, 提高了Nd的直收率。

| [1] |

徐光宪.

稀土[M]. (第2版)中册. 北京: 冶金工业出版社, 1995: 150-172.

|

| [2] |

刘天明. 关于稀土氧化物熔盐电解反应机理的探讨[J].

稀土, 1984, 12(2): 7–11.

|

| [3] |

包头冶金研究所电解组. 熔盐电解稀土氧化物制取稀土金属[J].

稀土, 1980, 17(2): 45–51.

|

2000, Vol. 14

2000, Vol. 14