| 氧化铝高压溶出单套管焊缝穿漏原因分析 |

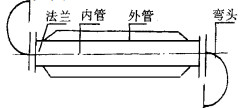

氧化铝生产的高压溶出系统采用5级单套管(每级6根管)串联对隔膜泵出口的料浆进行预热, 其中内管为法国产无缝钢管, 外径为254mm, 壁厚为10mm, 每根长81m。外管为国产无缝钢管, 外径355.6mm, 壁厚7.92mm, 每根长为80m。内管走含碱溶液(230g/L NaOH)的料浆(进出温度为70℃、155℃), 压力6.0MPa。外管走来自后面工序闪蒸出的二次蒸汽, 最高蒸汽压力为0.8MPa, 温度150℃。见图 1。

|

| 图 1 单套管简图 |

此系统采用法国彼施涅公司(AP)的生产工艺, 单管的焊接工艺在制作时, 按外方制定的工艺条件施焊。焊丝、焊剂均由外方提供, 采用开V型坡口, 亚弧焊打底, 后表面堆焊两遍, 焊接后按GB3328-87规定进行X光探伤检查, 尔后进行消除内应力的热处理。

在生产中, 已6次出现三、四级内管沿焊缝产生局部穿漏, 穿漏沿焊缝长度约为50~60mm, 宽度10mm, 料浆进入蒸汽系统, 造成溶出系统被迫停产, 每次停产处理时间均要8~12h, 损失产值100万元, 给氧化铝生产造成很大的影响。

2 穿漏部位检验及原因 2.1 穿漏部位外观检验穿漏部位始于单管内壁焊缝与母材交界处, 母材与焊缝间有未焊合缝隙。在穿漏部位及附近热影响区域有纵横交积的细网状裂纹, 深度为1mm左右。除穿漏区域外, 其他焊缝外观良好, 无明显缺陷。

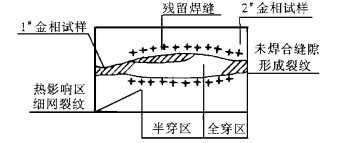

2.2 金相检验在最近二次穿漏后, 对穿漏部位切取3个试样进行金相分析:1#试样在穿漏部位附近、焊缝与母材均完好的区域切取; 2#试样在穿漏焊缝的最末端切取(图 2); 3#试样在穿漏部位的残留焊肉上切取。2#试样可以明显观察到焊缝漏点始于管内表面母材与焊缝交界裂纹处, 裂纹沿焊缝与母材交界未焊合缝隙处开裂。3#试样母材与焊缝有裂纹。

|

| 图 2 焊缝穿漏点简图 |

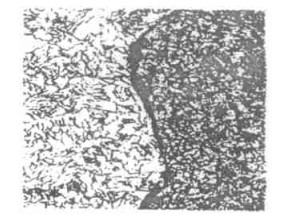

单管母材组织为铁素体+珠光体(见图 3)。1#试样内焊缝高于母材平面, 焊缝与母材间全部焊合, 也没裂纹, 熔合区组织为铁素体+珠光体呈粗大条状分布的过热魏氏组织, 热影响区组织为铁素体+珠光体呈长粗针状分布的过热魏氏组织。2#试样在焊缝两侧与母材交界处有两条垂直于管内表面裂纹, 左边裂纹长2.1mm, 右边裂纹长2.2mm, 左边裂纹末端再向内延伸0.5mm。未熔合线上, 有一条长为2mm的未焊合裂纹, 缝内有灰色焊渣(见图 4), 右边裂纹在熔合区内有4条由未焊合部分扩展形成的裂纹, 长度为1.3mm、0.8mm、0.6mm、0.3mm, 裂纹在熔合线附近开裂。裂纹左边是热影响区未熔片断, 在焊接循环中, 温度最高, 温度梯度最大, 铁素体是粗大针条状分布, 为过热魏氏组织。右侧焊接熔合区, 铁素体呈粗大条块状, 为粗大过热组织(见图 5)。热影响纵端面有多条1mm左右裂纹。3#试样焊缝与母材交界处有长1.5mm裂纹, 裂纹形态同2#试样, 热影响区有多条1mm左右裂纹。金相试样的管外壁在焊接中, 焊接线能量过大, 铁素体呈特长条状和针状分布, 与珠光体形成特粗拴状晶, 是严重的过热组织, 过热层深3.2~3.7mm(见图 6)。

|

| 图 3 TV42C组织 |

|

| 图 4 熔合线未焊合裂纹 |

|

| 图 5 裂纹在熔合线附近开裂形态及组织 |

|

| 图 6 管外壁严重的过热组织 |

2.3 穿漏原因分析

(1) 亚弧焊打底时, 部分焊缝刚与管内壁充平, 母材与焊缝间有未焊合缝隙, 在高压力长期作用下, 缝隙形成裂源不断扩展成裂纹。焊缝内部未焊合裂缝诱导裂纹发展, 当裂纹扩展到与焊缝内部裂纹贯通时, 单管强度不足以承受管内压力。

(2) 焊接加工坡口过大, 母材与焊缝间产生缝隙, 焊后残余应力消除不完全, 在缝隙处产生应力集中, 形面裂纹不断扩展, 在热影响区产生裂纹。在焊接中若缺陷清除不干净, 残余缺陷诱导裂纹发展。

(3) 单管焊接后, 在热处理消除应力退火时, 退火温度不够, 保温时间不长。加之现场采用的坦克带退火不能完全消除内应力, 在焊缝热影响区产生交织网状应力裂纹, 在母体与焊缝间产生应力裂纹, 沿熔合线附近不断扩展。

(4) 在焊接过程中, 焊接电流过大, 速度过慢, 致使溶池温度过高。在冷却过程中铁素体+珠光体组织呈柱状, 组织严重过热, 造成焊缝强度和塑性降低。

(5) 应力腐蚀的破裂。单管内的介质为碱性的料浆, 在焊缝的内应力和管道的热应力的作用下会产生一种脆性破坏, 如铁素体类钢在碱性介质中产生晶间裂纹。单管在每次停机检修后的起机阶段穿漏, 在热应力作用下发生应力腐蚀破裂的原因不应忽视。

(6) 根据工艺要求, 单管每3个月左右进行一次酸洗, 以便清除积存在单套管内壁的铝硅酸钠, 提高热交换的效率。就目前单管每次破损, 均是停产酸洗后, 在开机启动时出现单管穿漏。单管酸洗采用稀酸加缓蚀剂, 在单管温度低于70℃时进行不超过3h酸洗, 后用一次洗液(碱性)对残存在管内的酸进行中和。在清洗温度为60~70℃的条件下, 稀酸加速对已存在的缺陷焊缝进行腐蚀, 造成裂纹扩大穿漏。

(7) 根据套管的结构, 内、外管在正常工作状况下, 已建立起一种热平衡, 使热应力对内、外管的作用相对减少。但在每次停产检修后, 从环境温度在短时内提高到工作温度, 热应力对单管作用因素也应是单管破损的原因之一。内、外管在80m长度内, 采用钢性的焊接连接, 在未形成稳定的热平衡时, 外管在通入蒸汽(150℃)后, 比内管通入料浆(70℃)的热膨胀的速度快, 而这种膨胀速度的不一致, 又无处可补偿, 内管会在外管的热膨胀力的作用下, 承受一个轴向的拉力, 引起内管焊缝薄弱处开裂。

3 预防措施(1) 制作过程中, 应加强焊工的工作责任心, 除严格按焊接工艺要求执行外, 应派专人对每道工序进行认真的检查, 发现问题应及时彻底处理, 不留隐患。严格控制焊接过程中的线能量, 对焊后焊缝作100 %探伤检查, 消除焊接缺陷。

(2) 焊后热处理是消除焊缝残余应力、减少内应力对焊缝质量影响的手段。在制作后, 因管件太长, 不可能考虑整体炉内退火的条件下, 利用坦克带加热应严格按照热处理的升温曲线和保温、冷却时间进行操作, 最大可能消除残余内应力〔1〕。为减少焊缝的残余应力, 在焊接过程中, 采用逐道锤击可以增加焊道的塑性变形, 降低残余应力。据资料介绍, 经过锤击的焊缝应力比未锤击前可降低37 %。另外在现场操作可行的情况, 尝试爆炸退火, 或振动退火方法, 最大消除残余应力, 保证焊缝质量。

(3) 改进生产酸洗工艺, 改中和阶段的温度偏低的一次洗液为母液进行, 降低投用前后单套管的温差, 减少热应力对单管的作用。

(4) 改进内、外管的连接方式, 应考虑在外管上增设膨胀节, 以利于热膨胀的补偿, 减小内管承受热膨胀力的影响。

(5) 利用牺牲阴极施加阴极保护, 防止应力腐蚀破裂。

| [1] |

张金昌主编.

锅炉、压力容器的焊接裂纹与质量控制[M]. 天津: 天津科学技术出版社, 1990: 35.

|

1999, Vol. 13

1999, Vol. 13