| 从废旧稀土钴永磁材料中回收钴的研究 |

稀土钴永磁材料是由稀土元素(主要是Nd、Sm、Dy等)、钴元素与铁元素等组成的合金, 是综合性能较好的永磁材料之一。由于性能优异, 市场潜力大, 稀土钴永磁材料的发展速度极快。我国是稀土钴永磁材料生产大国, 每年也必然会产出相当数量的废旧稀土钴磁性料。尽管我国稀土资源较为丰富, 但由于各稀土元素开发应用程度不同, 稀土元素间产、销极不平衡。对于钴资源极为贫乏的我国来说, 欲缓解稀土钴永磁材料生产原料的紧张状况, 从废旧稀土钴永磁料中综合回收钴和稀土元素十分必要。因此, 开展了从废旧稀土钴永磁料中回收钴的研究, 通过试验, 确定了钴的回收工艺流程及工艺条件。

1 研究方法根据废旧稀土永磁材料的特征, 首先对原料进行预处理, 之后用盐酸溶液浸出钴, 在保证钴充分浸出的同时, 尽量降低铁的溶解率, 将铁与钴初步分离, 浸出液用碱调节达到一定pH值后, 加氧化剂氧化, 并控制体系的氧化电位及pH值, 使溶液中的铁转化为过滤性能良好的针铁矿沉淀, 通过过滤将铁除去, 而钴仍留在溶液中〔1〕。由于针铁矿生成过程会吸附硅、砷、磷、铅等杂质元素, 因而也可以使它们从溶液中除去。净化后的钴溶液用P507萃取稀土元素, 从而得到纯度高、杂质元素低的钴产品〔2〕。回收钴的工艺流程示意图见图 1。

|

| 图 1 工艺流程示意图 |

2 试验部分 2.1 原料及主要试剂

原料成分为REO 28.8 %、Co 10.38 %、Fe 36.96 %、Cu 0.061 %、Mn 0.065%、Al 0.21%、Ca 0.31 %、Si 0.00097 %、As < 0.001 %; 盐酸, 氨水, 草酸, 氧化剂G, P507。

2.2 试验仪器试验仪器主要有:6511型电动搅拌机、旋片式真空泵、酸度计、恒流输液泵、可调压电炉、温度计、康氏振荡器、马弗炉、烧杯、分液漏斗、天平。

2.3 分析方法(1) 钴浓度分析采用原子吸收光谱法或电极电位滴定法。

(2) 杂质元素分析采用原子吸收光谱法或比色法。

(3) 酸碱分析采用标准酸碱滴定法。

(4) pH值测定采用酸度计测定法。

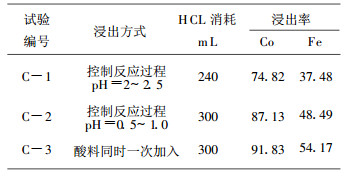

3 结果与讨论 3.1 原料中钴的浸出 3.1.1 浸出方式的影响为了考查原料中钴与铁的存在形式, 确定钴和铁的浸出能力, 以便保证钴充分浸出的同时减少铁的浸出。试验分别采用了3种不同浸出方式并作了对比, 3个试验均取原料200g, 结果见表 1。从表 1可见, 铁的浸出率在试验中均比钴低, 表明原料中铁有部分以Fe2O3或Fe3O4形式存在。同时也发现, 钴与铁基本上是成正比例方式浸出, 随着钴的浸出率提高铁的浸出率也相应提高。在酸耗相同的情况下, 采用C —3的浸出方式钴的浸出最高。

| 表 1 浸出方式对浸出率的影响 % |

|

| 点击放大 |

3.1.2 浸出酸度的影响

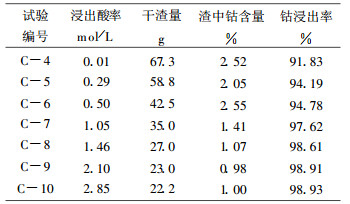

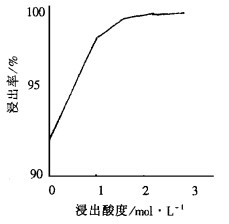

试验时取原料200g, 浸出液过滤后用少许水洗涤滤渣, 滤渣于烘箱中120 ℃烘干2h后化验, 得出盐酸浸出时不同浸出酸度对钴的浸出率的影响情况, 结果见表 2和图 2。

| 表 2 浸出酸度对浸出率的影响 |

|

| 点击放大 |

|

| 图 2 浸出酸度与浸出率关系曲线 |

从表 2和图 2可见, 在其他条件相同情况下, 提高浸出酸度, 钴的浸出率也提高, 但侵出酸度达到1.5mol/L以上时, 钴的浸出率随之变化不大, 浸出率曲线开始走平。由于浸出酸度的增大, 酸耗也随之增加, 同时下道净化工序的中和碱用量也会增加, 综上各因素, 浸出酸度以控制在1.5mol/L左右为宜。

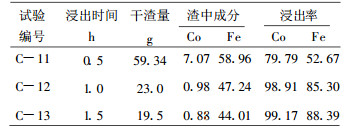

3.1.3 浸出时间的影响为了考查浸出反应时间对钴的浸出率的影响, 以确定最佳的浸出时间, 为此选择了3个不同的浸出时间作试验, 试验均选用C —9的酸用量, 其结果见表 3。由表 3可见, 随着反应时间的延长, 钴的浸出率会提高, 当反应达到一定时间后, 浸出率变化不大, 因此反应时间以1 ~ 1.5h为宜。

| 表 3 浸出时间对浸出率的影响 % |

|

| 点击放大 |

3.2 浸出液净化

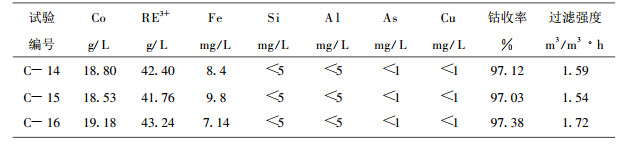

根据针铁矿生成原理和钴的化学性质, 参照文献〔3〕的研究结果, 确定了浸出液净化的试验条件。表 4为浸出和净化综合试验结果。由表 4可知, 在试验条件下可获质量优异的净化液, 净化液中Fe < 10mg/L, Si、Al、As、Cu、Ni等元素的含量均小于5mg/L, 钴的回收率达到了97%以上, 生成的针铁矿沉淀物过滤性能良标, 其过滤强度平均达1.62m3/m3 ·h。

| 表 4 浸出和净化综合试验结果 |

|

| 点击放大 |

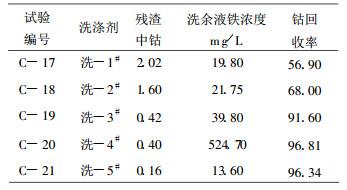

3.3 净化渣洗涤回收钴

由于原料中铁含量高达近37 %, 故净化产出的针铁矿渣量较多, 且渣中含钴量一般在5%~ 8 %, 因此从净化渣中回收钴对提高钴的回收率至关重要。试验中采用了简单方便的洗涤回收法, 洗涤回收的关键在于确定洗涤剂, 为了获得既能洗涤回收钴又能避免铁等杂质洗出的效果, 分别对不同类型的洗涤剂作了试验, 结果见表 5。

| 表 5 净化渣洗涤试验结果 % |

|

| 点击放大 |

从表 5可见, 采用5#和4#洗涤剂时钴的洗涤回收率最高, 但4#洗涤剂的洗余液中铁浓度高达524.7mg/L, 将会污染净化液, 因而不可取; 5#洗涤剂不仅可以回收渣中96 %以上的钴, 且洗余液中Fe浓度仅为13.6mg/L, 效果十分良好。

3.4 萃取提纯钴 3.4.1 逆流萃取提纯试验了5级逆流萃取提纯钴的效果, 萃取剂为1.5mol/L P507, 皂化率36%, 萃余液中钴用草酸铵沉淀, 500℃煅烧〔4〕, 获得的氧化钴质量为:Co 66.54%、REO 1.47%、Fe 0.048%、LOI 1.87%。钴的萃取、沉淀、煅烧的收率为94.97%。

3.4.2 分馏萃取提纯钴试验选用的级数为14级, 其中萃取和洗涤均为5级, 有机相反萃3级, 有机相水洗1级。萃取剂仍为1.5 mol/L P 507, 洗涤剂为3.0 mol/L HCl溶液。萃余液中钴仍用草酸铵沉淀, 并于500℃下煅烧, 试验获得的氧化钴质量为:Co>70 %、Fe 0.035%、REO 0.017 %、LOI 1.62%。钴萃取、沉淀、煅烧的收率为95.55 %。从试验结果可见, 采用试验中的萃取提纯工艺条件, 可获得Co含量大于70%的高纯度氧化钴产品。

4 结论(1) 根据废旧稀土钴永磁料的成分组成特点, 试验研究了用盐酸溶液浸出钴的影响因素, 确定了合理的浸出工艺条件。在总结以往研究的基础上, 采用针铁矿沉淀除铁工艺, 获得了质量良好的钴净化液。从原料到制成净化液, 钴的收率平均达97.18%。

(2) 采用P507萃取剂萃取提纯钴, 获得的氧化钴产品质量好; 萃取、沉淀、煅烧三过程钴的回收率为95.55 %。全流程钴的回收率达到了92.86 %。

(3) 试验表明, 该研究的工艺流程合理、可行, 具有流程短、衔接好、操作简单、产品质量好、回收率高等优点, 为钴元素的回收利用提供了一条新途径。

| [1] |

钟竹前, 梅光贵.

湿法冶金过程[M]. 长沙: 中南工业大学出版社, 1988: 97-102.

|

| [2] |

日本金属学会.

有色金属冶金[M]. 北京: 冶金工业出版社, 1988: 326-334.

|

| [3] |

简启发. 从废旧稀土铁合金材料中回收稀土的研究[J].

江西有色金属, 1998(1): 36–39.

|

| [4] |

刘德荣. 草酸钴和氧化钴[J].

江西冶金, 1997(5): 55–56.

|

1999, Vol. 13

1999, Vol. 13