| 从铜铁钴合金渣中制取氧化钴工艺的研究 |

随着氧化钴在国民经济各部门的广泛应用, 国内外市场对氧化钴的需求量越来越大, 然而我国钴资源较为缺乏, 国内一些厂家的炼钴原料大部分从国外进口。目前一种由铜冶炼过程中, 在转炉吹炼时得到的转炉渣经电炉造铳和还原熔炼富集得到的含铜铁钴合金渣从扎伊尔、赞比亚纷纷涌入我国, 数量非常可观。此合金渣具有以下特点:钴、铜、铁含量高, 合金渣中含有一定量的硅酸盐, 合金渣呈大块物料。迄今为止, 还未见过处理这类合金渣制取氧化钴并回收钴及其他有价元素的详细资料, 为充分合理地利用钴资源, 笔者对从该合金渣制取氧化钴和回收有价元素铜工艺进行了试验研究。

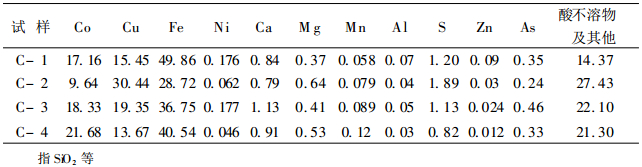

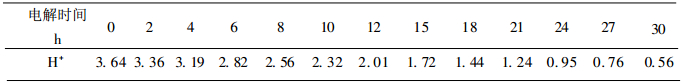

1 试验工艺流程 1.1 试验原料取4批合金渣原料, 其化学组成见表 1。

| 表 1 合金渣化学组成 % |

|

| 点击放大 |

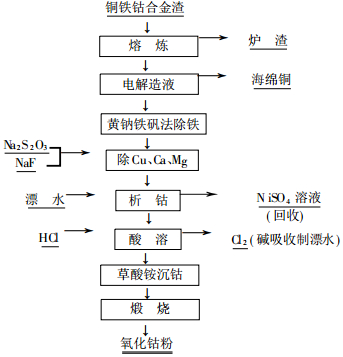

1.2 试验工艺流程

由表 1可见, 铜铁钴合金渣中含铜、铁、钴高, 据物相分析, 原料中大部分以金属铜、铁、钴合金存在; 其次还有少量的硅酸盐及少量的硫以铜、铁、钴的硫化物形态存在。因此, 工艺过程主要考虑的是铜铁钴合金渣的溶解及铜铁钴元素之间的分离(包括净化除去其他少量的杂质)。

文献[1]报道了一种不含铜的含钴高温合金废料用鼓风酸浸实验结果。在酸过量系数2.79的情况下, 钴浸出率87.1%。而本实验所用原料含铜较高, 且为大块物料, 具有一定的延展性, 用一般的机械设备难以破碎, 此外还含有一定的硅酸盐, 用常用的无机酸(盐酸, 硫酸等)在各种条件下难以溶解。要获得较高的溶解率, 首先必须先除去硅, 常用的方法是采用火法熔炼, 使硅进一步造渣。除硅后合金水碎颗粒尽管能用硫硝酸法[2]溶解, 但溶解后溶液含铜高, 不仅给以后的除铜工序带来不利, 而且硝酸耗量大, 同时放出有毒气体NO。该工艺采用电解造液, 一方面可使钴、铁溶解进入溶液, 另一方面, 铜在阴极上以海绵铜析出, 可达到分离铜和综合回收的目的。

电解造液中含有大量的铁及少量的Cu、Ca、Mg、Ni等杂质, 要获得纯氧化钴粉, 还必须将这些杂质除去。除去的方法见拟定的试验流程图 1所示。

|

| 图 1 从铜铁钴合金渣中制取氧化钴试验流程 |

2 试验结果与讨论 2.1 合金熔炼试验

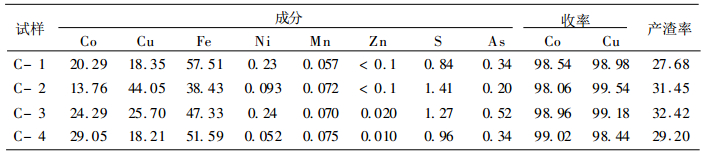

取C-1、C-2、C-3、C-4原料各1kg, 分别配入一定量的熔剂Na2CO3、NaNO3、CaCO3焦粉进行熔炼, 在小型焦碳炉内加热至1350~ 1450℃保温2h后, 熔炼后合金与渣分离, 其熔炼结果见表 2。

| 表 2 熔炼后合金化学成分及收率 % |

|

| 点击放大 |

由表 2可见, 铜铁钴合金渣经熔炼得到进一步富集, 三者总含量分别由原来的82.47%、68.80%、74.43%、75.89%富集到96. 15%、96. 24%、97. 32%、98. 85%, 大部分酸不溶物(主要是硅酸盐)造渣进入渣中, 渣含钴、铜均较低(Co < 0. 7%、Cu < 0.4%), 进入合金的Co、Cu回收率高, 均在98%以上。其原因主要是加入了Na2CO3和CaCO3, 使原料中SiO2与Na2O、CaO造渣, 致使破坏CO·SiO2的存在; 另一方面, 生成的Na2O·SiO2、CaO·SiO2渣流动性好, 比重轻, 粘度小[3], 金属钴、铜在渣中的机械损失小, 从而使钴、铜回收率高。从表中还可以看出, 合金中还含有少量的硫、砷, 主要原因是尽管熔剂中加入了一定量的NaNO3, 但熔炼过程中仍是在还原气氛中进行, 使合金中的硫、砷不能完全氧化, 致使S、As未能完全脱除。物相分析表明, 这部分S、As主要是以Cu2S、CoS、Cu3As2、Co3As2等形态存在。

2.2 熔炼后合金块的电解造液取部分熔炼合金, 混合浇铸成小阳极块做阳极, 薄铜片做阴极(生产上可用需溶解的合金块代替)进行电解造液试验, 其电解技术条件为:槽电压V= 2V, 电流I = 42A, 阳极有效面积0. 0792m2, 阳极电流密度为530A/m2, 阴极有效面积0. 091m2, 阴极电流密度为461.5A/m2, 极距为30~ 32mm, 考虑到采用黄钠铁矾法除铁, 实验采用H2SO4体系, 其电解液组成为3.64N H2SO4+ 10g/L NaCl, 总体积为5.7L, 其中加入NaCl的目的是减少阳极钝化。

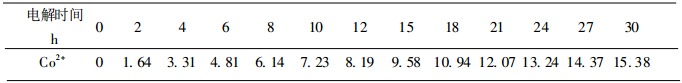

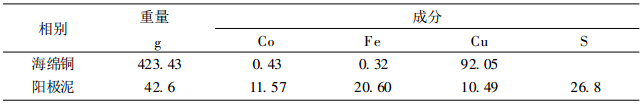

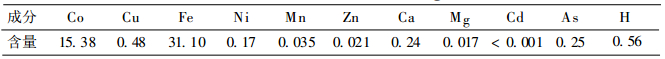

实验共进行30h, 电解每2~ 3h取一次样分析Co2+和H+, 电解液中Co2+、H+随电解时间变化结果分别见表 3、表 4。电解后, 阳极块共溶解738. 8g(包括阳极泥重), 其在阴极上析出的海绵铜及阳极泥重量(干重)和化学成分见表 5, 电解造液(包括洗水)化学成分见表 6。

| 表 3 电解液中Co2+随电解时间的变化结果 g/L |

|

| 点击放大 |

| 表 4 电解液中H+随电解时间的变化结果 N |

|

| 点击放大 |

| 表 5 阴极海铜及阳极泥的重量和化学成分 % |

|

| 点击放大 |

| 表 6 电解造液的化学成分 g/L |

|

| 点击放大 |

由以上实验结果可计算出溶解1t阳极块耗电量: W = IVt/G = 42×2×30×1000/738. 8= 3410(kW·h/t)阳极块。

钴进入溶液的直收率为93. 03%, 铜以海绵铜的形态回收, 其回收率99. 3%。影响钴溶解率的主要因素是合金中含有一定量的硫、砷, 使得电解过程中一部分钴以CoS、Co3As2进入阳极泥而损失, 可见降低原料中S、As含量, 可提高钴的溶解回收率。

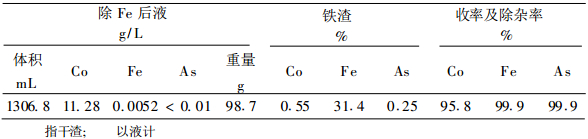

2.3 黄铜铁矾法除铁取电解造液1L, 搅拌中和至pH= 1后, 加热至85℃, 根据溶液中Fe2+量加入NaClO3进行氧化, 待Fe2+ < 0. 01g/L后, 提高温度至90℃以上, 缓慢加入8%的碳酸钠溶液中和至pH= 1. 7~ 1. 9, 待溶液中Fe < 0.5g/L以下, 再提高pH = 4.0左右, 使溶液中Fe < 0.01g/L, 再搅拌30min, 过滤、洗涤, 对除铁后溶液和铁渣进行分析, 其结果见表 7。

| 表 7 除铁后溶液及渣成分 |

|

| 点击放大 |

实验表明, 黄钠铁矾法除铁, 钴的回收率较高, 铁渣含钴高的主要原因是试验过程中pH或终点pH值控制不好(偏高), 铁的除去率为99. 9%, 溶液中Co/Fe= 2169/1能满足生产纯氧化钴的要求。在此过程中砷也同时被除去, 除去率为99.9%。

2.4 深度除铜及除钙镁经除铁后溶液中还含有少量的铜(0.29g/L)及少量的钙、镁, 实验采用Na2S2O3除铜, NaF除钙、镁, 其除铜条件为:取除铁后溶液1L, 温度90~ 95℃, pH= 2. 5~ 3, 反应时间1~ 1. 5h, Cu: Na2S2O3为1:8~ 1:10。除铜后加入少量的NaF, 过量系数取1. 5, 反应时间1.5h。除Cu、Ca、Mg后溶液体积为988mL, 成分为(g/L) : Co 11. 30、Fe 0.0044、As < 0.01、Cu 0.0016、Ni 0.12、Ca 0.0012、Mg 0.0014。渣重1. 2 g, 含钴1. 72%, 含铜23. 61%, 按溶液计钴回收率为99. 0%, 除铜率为99. 4%。

2.5 析钴、酸溶、沉钴、锻烧经除Fe、Cu后溶液中Mn的含量较低, 故未考虑除锰, 若需除锰, 可采用氧化水解方法除锰[4], 但溶液中含有少量的Ni和一些碱金属离子, 为除去这些杂质, 采用漂水析钴的方法, 其条件为:漂水含有效氯38~42g/L, NaOH 8~ 12g/L, Na2CO3 20~ 25g/L; 析钴温度在加漂水前40~ 50℃, 加漂水后60~ 70℃; pH= 1. 5~ 2. 5;析钴要求钴渣Co: Ni≥600: 1。析钴后溶液含钴0. 11g/L, 含镍0. 07g/L, 按溶液计, 析钴率为98. 6%, 镍除去率为84. 4%。

析出的Co(OH)3用2N盐酸溶解, 得纯净的CoCl2液, 同时放出Cl2, 生产上可采用碱吸收装置吸收, 一方面可减少污染, 另一方面可用来制作漂水回收利用。

CoCl2溶液再经草酸铵沉钴制得草酸钴, 其沉钴条件为:温度45~ 50℃, 沉钴前CoCl2稀释至Co2+ = 23g/L, pH= 0. 5, 草酸配成草酸铵溶液, pH= 4. 5~ 5, 温度为60~ 65℃; 沉钴后溶液Co < 0. 1g/L, pH= 1. 5~ 1. 7, 体积一般增加80%, 因此沉钴收率为(23-0.1×1.8)/23= 99.2%。

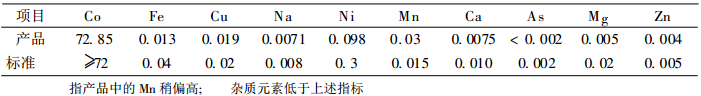

经洗涤后的草酸钴在箱式电阻炉于600℃恒温下煅烧4h后冷却, 即可获得纯氧化钴粉, 其成分见表 8, 满足纯氧化钴粉Y1类产品标准(GB6518-86)要求。根据实验结果金属钴总收率应为84. 6%。

| 表 8 产品和标准氧化钴粉成分 % |

|

| 点击放大 |

3 结论

(1) 采用试验研究的工艺流程从铜铁钴合金渣中制取氧化钴是可行的, 所制得氧化钴粉满足GB6518-86氧化钴粉Y1类产品标准要求, 金属钴的回收率为84. 6%。

(2) 将合金进行熔炼, 能有效地除去合金中的硅。

(3) 采用电解造液, 不仅达到了溶解合金的目的, 而且具有净化除铜效果, 铜能以海绵铜形态回收, 纯度为92. 5%, 收率在99%以上, 达到了综合回收的目的。

(4) 采用黄钠铁矾法除铁, 能有效地除去溶液中的铁, 除铁率为99. 9%, 同时溶液中的砷也被除去, 钴回收率为95. 8%。

| [1] |

蔡传算, 刘荣义, 陈进中. 含钴高温合金废料的综合利用[J].

中国有色金属学报, 1996, 6(1): 49–52.

|

| [2] |

雷霆. 低品位钴铁生产氧化钴工艺研究[J].

云南冶金, 1996(6): 34–39.

|

| [3] |

乐颂光, 夏忠让, 余邦林, 等.

钴冶金[M]. 北京: 冶金工业出版社, 1987: 205-206.

|

| [4] |

赵天从.

重金属冶金学(上册)[M]. 北京: 冶金工业出版社, 1981: 37.

|

1999, Vol. 13

1999, Vol. 13