| P507萃淋树脂色层法提取高纯氧化铽的研究 |

在P507萃淋树脂色层法提取髙纯氧化铽的工艺中,如何提髙和最大限度地利用色层柱的柱效能是本工艺的着眼点。柱效能主要是由柱的选择性(分离系数β)、柱效率(理论塔板数N)和柱的分离度(分辩率Rs)等参数表示。在实际工作中,考虑到工艺的经济效益,一般采用氧化铽含量在40%~90%的铽、镝富集物作原料。而进料量则控制在色层柱中干树脂质量的1.0%左右。在工艺过程中,当稀土原料中氧化铽的含量以及进料量在要求的范围内变化时,色层柱的柱效率,柱的分离度、淋洗曲线以及淋洗周期等工艺参数都有相应的变化规律。研究结果表明:在色层柱的淋洗过程中,稀土原料中某元素含量增髙或进料量增加,均表现为淋洗峰值升髙,保留体积减小、各淋洗峰前沿前移,后沿基本保持不变,而原料中主元素氧化铽含量髙时,Rs(Tb/Gb)变小,NTe下降,Rs(Dy/Tb)变大、NDy增多;进料量升髙,Rs(Tb/Gd)、Rs(Dy/Tb)、Ntb、NDy,均随之逐渐变分辩率淋洗峰值保留体积进料量小,反之则变大。在一定的淋洗条件下,原料成分或进料量的改变均不影响淋洗时间。

在实际工艺过程中为充分提髙和利用柱效能,根据以上变化规律,在不改变淋洗条件的前提下,对不同原料进行了试验,取得了较好的结果,即以髙氧化铽含量进料时(>85%), 改变梯度淋洗的时间间隔,可平均减小淋洗时间约12h, 以低氧化铽含量进料时(< 60%), 可增加进料量约20%~30%, 且整个过程均能保证本工艺产品的纯度和收率。

1 试验材料及方法 1.1 设备、试剂和稀土原料色层柱: φ=530mm h= 6000mm;

萃淋树脂: CLP507树脂、含P507> 52%、粒度0.09±0.01mm;

盐酸: 工业盐酸经717#树脂离子交换制备;

氨水: 工业液氨用无离子水冲制而成;

草酸: 化学纯;

稀土原料:铽、镝富集物、内含氧化钆0.1%~18%, 氧化铽40%~94%, 氧化镝50%~31 %, 经盐酸分解、过滤,配制成所需浓度和pH值的氣化稀土溶液。

1.2 分析方法富集物稀土配分由X-荧光光谱分析,单一稀土产品纯度由发射光谱分析,溶液中稀土浓度由EDTA容量法测定。

1.3 试验方法(1) 稀土负载:平衡或再生好的色层柱以一定的线速度进行稀土负载,准确记录色层柱流出液的体积,控制一定的进料量。

(2) 淋洗:色层柱负载好稀土以后,再根据需控制的工艺条件,进行以盐酸溶液为淋洗剂的梯度淋洗。

(3) 淋出液的处理:以一定的体积进行等体积分段承接色层柱淋出液,每份淋出液均测定其稀土浓度和酸度,然后作出[Re3+] ~V曲线图。承接好的淋出液调节好pH值,用草酸沉淀,然后过滤、灼烧、包装、氧化物取样分析。

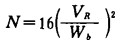

1.4 数据处理有关参数由[Re3+]~V曲线图推算:

|

式中:N————理论塔板数,个;

VR————淋洗峰的保留体积,L;

Wb————淋洗峰的基线峰宽,L。

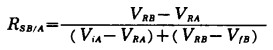

|

式中RSB/A————A、B两元素之间的分辩率;

VRA————A元素淋洗时的保留体积,L;

VRB————B元素淋洗时的保留体积,L;

ViA————A元素淋洗结束时淋洗液耗用体积,L;

VfB————B元素淋洗结束时淋洗液耗用体积,L。

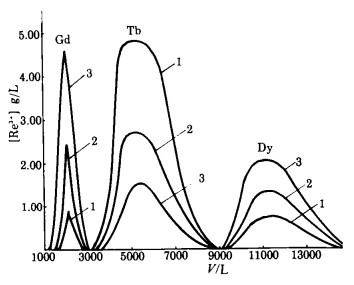

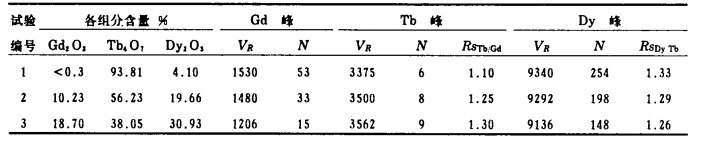

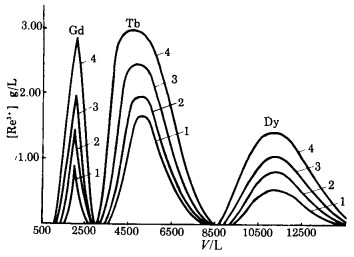

2 试验结果与讨论 2.1 稀土原料中各组分的含置对色层分离的影响。控制相同的料液浓度、稀土负载量、进料速度、淋洗速度、淋洗剂浓度以及环境温度等条件,进行稀土原料组分含量变化的对比试验,淋洗结果如图 1和表 1。

|

| 图 1 原料变化时淋洗曲线图 |

| 表 1 稀土原料与色层柱各参数之间的关系 |

|

| 点击放大 |

(1) 原料中某元素含量升高时,其峰值加大,保留体积VR随之减小,且淋洗峰前沿前移,峰后沿基本保持不变。

(2) 原料中某元素含量越髙,其淋洗峰的对称性愈差。

(3) 随着原料中某元素含量的增高,色层分离过程中理论塔板数N逐渐下降。而氧化铽含量增大,则RsTb/Gb变小,反之则变大;若氧化铽含量降低,氧化镝含量增加,RsDy/Tb变小,反之变大.氧化钆含量的变化对RsTb/Gb的影响不大。

(4) 原料中各组分含卑变化时,在不改变淋洗条件的情况下,淋洗周期基本保持不变。

2.2 进料量的变化对色层分离的影响采用前面试验2使用的原料,进行进料量变化时的对比试验。柱上操作方法同前, 稀土负载时,通过准确控制流出液体积来计算色层柱的稀土进料量。

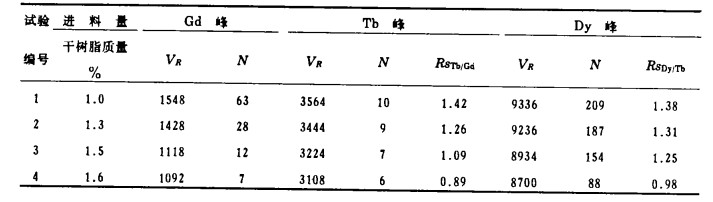

控制如试验1的工艺条件,不同进料量时的[Re3+]~V曲线图和色层柱各参数之间的变化如图 2和表 2所示。

|

| 图 2 进料量变化时淋洗曲线图 |

| 表 2 进料置与色层柱各参数之间的关系 |

|

| 点击放大 |

(1) 髙进料量时,各元素的淋洗峰值均随之增大,保留体积随之减小,且各淋洗峰前沿前移,峰后沿基本保持不变.

(2) 进料量越高,各淋洗峰的对称性愈差。

(3) 在淋洗过程中,各元素的理论塔板数N随进料量的增加而逐渐减小,且氧化钆和氧化镝的理论塔板数下降较为明显,而RsTb/Gb和RsDy/Tb也随进料量的不断增加呈下降趋势。

(4) 当进料量超过干树脂质量的1.5 %时,RsTb/Gb和RsDy/Tb下降至小于1.0, 即3个峰之间出现重叠区。

(5) 因淋洗峰后沿变化微小,故进料量的变化基本不影响淋洗时间。

2.3 提高柱效能的试验根据上述试验结果,针对稀土原料中各组分含量的变化,为提髙柱效能,在不改变色层柱柱型、淋洗剂浓度、淋洗速度、环境温度等条件下,进行了试验。

(1) 原料中氧化铽含量髙时(>85%), 提前改用较髙浓度的淋洗剂对氧化镝进行淋洗,从而充分利用了RsDy/Tb的富余量,使整个淋洗周期平均减小淋洗时间约12h。

(2) 如果原料氧化铽含量偏低(< 60%), 氧化镝含量变化不大,则可适当增加稀土的进料量,但最大不得超过色层柱内干树脂质量的1.5%, 以充分利用RsTb/Gb的富余量,从而提髙色层柱对该种稀土原料的处理能力。

3 结论(1) 原料中某元素含量或进料量增大时,其淋洗峰的变化规律均为峰值增大,保留体积减小,峰前沿前移,峰后沿基本保持不变。

(2) 原料中某元素含量升髙和进料量增加,均表现为理论塔板数N下降。而原料中某元素含量升髙,该元素与峰前元素之间的分辩率Rs减小,与峰后元素之间的分辩率Rs增大或保持不变,进料量的增加,导致元素之间的分辩率Rs均下降。

(3) 原料中氧化钆含量的改变,对整个淋洗过程影响很小。

(4) 在一定的色层萃淋体系(梯度淋洗)中,以氧化铽含量髙的铽、镝富集物为原料,则有RsDy/Tb富余较大,以低氧化铽含量的铽、镝富集物为原料时,则有RsTb/Gb富余较大,且原料或进料量的改变,RsTb/Gb的变化幅度大于RsDy/Tb的变化幅度。

(5) 原料和进料量的改变,在淋洗条件不变的情况下,不延长整个淋洗周期。

(6) 针对不同的原料,改变梯度淋洗的时间间隔,或增加进料量,均可达到提髙色层柱的柱效能的目的,且能满足该工艺的产品纯度和收率的要求。

1997, Vol. 11

1997, Vol. 11