| 某钢铁厂锰铁罐底渣回收锰铁选矿试验研究 |

我国现有高炉锰铁罐底渣20万t/a以上,其中锰含量约7%~8%, 大多数以锰铁合金存在,其价值极为可观。目前国内选矿方法有手选+10mm锰铁或筛分跳汰两种,但由于锰铁嵌布粒度细,两种方法的回收率都很低(前者为5%±,后者略高为25%~30%), 因而资源浪费极大。

为了充分利用国家资源,积极寻找锰铁罐底渣中锰铁回收的有效选矿方法,我们对某钢铁厂锰铁罐底渣进行了回收锰铁的选矿试验研究。试验进行了两个流程方案比较,确定采用磁-重联合流程,并获得了含Mn 56.79%的锰铁精矿,其回收率达53.10%,对其中用物理选矿方法可回收的部分回收率达86.6%。

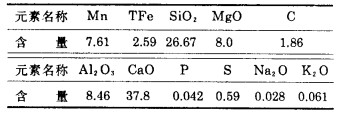

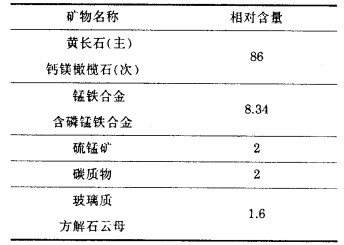

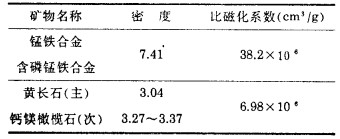

1 罐底渣的性质罐底渣的多元素分析,物相组成及相对含量分别列入表 1、表 2中。密度及比磁化系数差列入表 3。

| 表 1 多元素分析结果 % |

|

| 点击放大 |

| 表 2 物相组成及相对含量 % |

|

| 点击放大 |

| 表 3 密度及比磁化系数 |

|

| 点击放大 |

从表 1、表 2看出,罐底渣中主要含锰、铁、硅、镁、铝、钙等元素,其中主要有用元素有锰和铁,含Mn 7.61%, 含TFe 2.59%。渣中主要矿物有黄长石族矿物——含锰的钙镁黄长石及含锰的钙铝黄长石,还有钙镁橄榄石等硅酸盐矿物,其次是锰铁合金、硫锰矿等。

由表 3看出,罐底渣中可利用回收组分锰铁(密度:7.4, 比磁化系数:38.2×10-6cm3/g)与脉石矿物黄长石、钙镁橄榄石(密度:3.04~3.37, 比磁化系数:6.98×10-6cm3/g)的密度和比磁化系数差异较大。

物质成分研究指出:罐底渣中锰和铁关系密切,两者紧密结合在一起,呈锰铁合金存在,部分呈硫锰矿状态存在,此外,还有少量呈分散或类质同象状态的锰以及不规则的微细粒的硫锰矿的包裹体存在于黄长石或钙镁橄榄石等硅酸盐矿物中,它们与硅酸盐矿物紧密共生,嵌布关系复杂,硫锰矿的粒度一般为3~5μm, 经镜下鉴定及筛水析结果表明:分散相,不可回收的微细粒锰铁合金和硫锰矿等微粒约占锰总含量的37.35%~40%。

罐底渣中锰铁合金主要呈粒状产出,为粗细不均匀嵌布,以粗粒为主,少量为微细粒。锰铁合金的单体解离较好,粒度为0.5~0.26mm时,锰铁合金的单体解离率达93.84%,粒度至0.15mm时,锰铁合金的单体解离率可达96%以上。其连生体主要与碳质物、黄长石或橄榄石等硅酸盐矿物连生,由于锰铁与碳质物共生密切,因此给锰铁的选别增加了一定的难度。

2 选矿流程选择、试验结果比较及尾矿综合利用 2.1 流程选择据有关资料报道,目前国内外对罐底渣的锰铁回收仅限于单一重选流程或粗粒手选。但本试验物质成分研究表明:锰铁合金与脉石矿物黄长石,钙镁橄榄石之间不仅存在着密度差,也存在比磁化系数之间的差异,因而,不仅采用重选方法,也可采用强磁选方法有效地分离有用组分和脉石矿物。根据预选试验,确定了两个试验流程方案:全重流程及磁-重联合流程。

2.2 试验结果比较 2.2.1 全重试验流程方案全重流程见图 1, 即将罐底渣(-2mm)磨至-0.074mm占21.3%(入选粒度上限为0.65mm), 参考等落比的原理要求,将试料分成+0.25mm和-0.25mm两个级别,分别用摇床进行选别,得出摇床精矿,粗粒级中矿经镜下鉴定含连生体较多,因此将这部分中矿再磨至-0.25mm后,继续用摇床选别,再得部分精矿,细粒级中矿用摇床再选得部分精矿,摇床溢流经试验证实其可选性较差,故随摇床尾矿丢弃。

|

| 图 1 全重流程 |

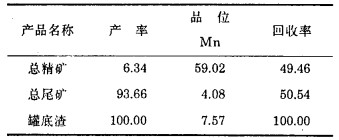

试验结果见表 4, 由表 4可知,全重流程可获精矿产率为6.34%,品位:含Mn 59.02%, 回收率为49.46%的试验指标,对可回收锰铁合金的回收率约为80.4%。

| 表 4 重流程试验结果 % |

|

| 点击放大 |

2.2.2 磁-重试验流程方案

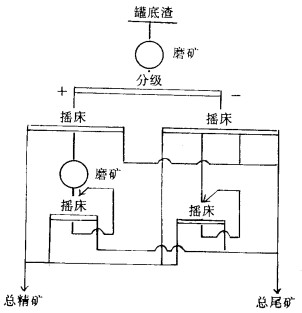

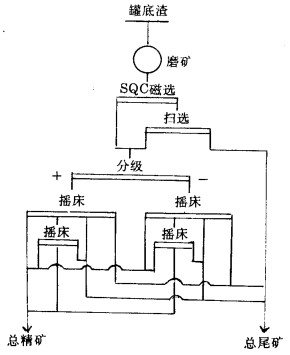

磁-重流程见图 2, 即将罐底渣(-2mm)磨至-0.074mm占52%, 采用SQC湿式强磁选机进行预选富集,经一粗一扫作业,得出磁选粗精矿,并排除大量尾矿,将磁选粗精矿分级上摇床进行选别,得最终精矿。

|

| 图 2 磁-重流程 |

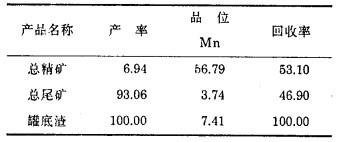

试验结果见表 5,由表 5可知,磁-重流程可获精矿产率为6.94%, 品位:含Mn 56.79%,含TFe 23%, 锰回收率为53.10%, 对可回收锰回收率为86.60%, 铁回收率为61.60%。

| 表 5 磁-重流程试验结果 % |

|

| 点击放大 |

2.2.3 两方案分析对比

全重及磁-重流程均可得到含锰大于55%的精矿,但磁-重流程试验指标略优于全重流程,此外,全重流程需大量摇床,占地面积大,不利于生产管理,而磁-重流程采用SQC湿式强磁选作预选富集,可取代全重流程中的大部分摇床,这样不仅可减少操作人员,稳定工艺过程,便于生产管理,而且可降低生产成本,提高经济效益,因此,锰铁罐底渣的选矿流程以采用磁-重流程更为合理。

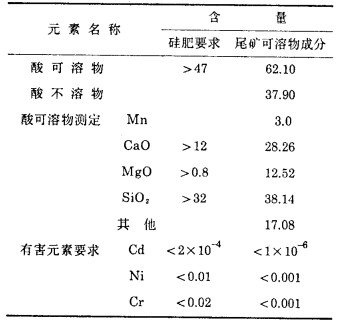

2.3 尾矿综合利用磁-重流程总尾矿中含有硅和钙,是制成硅钙肥的好原料。硅钙肥施于酸性或弱酸性土壤对水稻、小麦、玉米、花生和地瓜等均有一定的效果。一般水稻0.066hm2施75~100kg时增产率为5%~15%, 小麦0.066hm2施40~60kg时,增产率为6%~10%, 并可以提高稻谷出米率和粗蛋白含量[1]。

对总尾矿进行了可溶性成分分析,其结果见表 6。

| 表 6 尾矿可溶性成分分析结果 % |

|

| 点击放大 |

试验结果表明:罐底渣回收锰后,尾矿经活化即为硅肥,其质量已符合产品要求。

3 磁-重流程分析 3.1从工艺流程选择上看:磁-重流程主要是根据有用组分锰铁(密度为7.40, 比磁化系数为38.2×10-6cm3/g)与脉石矿物黄长石、钙镁橄榄石(密度为3.27~3.37,比磁化系数为6.98×10-6cm3/g)的密度和比磁化系数的差异所确定的,因此流程选择较为合理。

3.2从流程结构上看:首先,根据锰铁单体解离情况,确定了合理的入选粒度。据物质成分研究表明,锰铁单体解离较早,且在磨碎过程中不易过粉碎,因此在选矿过程中可不必过多考虑过粉碎问题,而实行多段选别。在磁-重流程中,将罐底渣磨至-0.074mm占52%, 此时锰铁单体解离率已达90%以上,该入选粒度适合于SQC湿式强磁选,达到了磁选丢尾的目的。

粗选采用SQC湿式强磁选一粗一扫,经预选富集可一次性丢弃产率为62.23%、含Mn 2.90%的尾矿,较全重流程大大降低了选矿生产成本。磁选设置扫选作业,不仅可确保粗选回收率,而且在今后的现场生产中可避免生产中的意外损失。

3.3从选别设备上看,磁-重流程磁选采用SQC湿式强磁选机。目前,该机已在许多矿山用于选别黑色、有色及非金属矿中细粒级弱磁性矿物。现场生产实践证明,该机具有处理量大,电耗低,运转可靠,操作稳定,占地面积小,选矿成本低等优点,因此磁-重流程选择SQC湿式强磁选机作磁选设备是适宜的。重选选择分选精确性高的摇床也是合理的,它可一次选别得含锰大于55%的最终精矿。

3.4从选别指标上看:磁-重流程获得的锰铁精矿产率为6.94%, 品位含Mn 56.79%, 回收率为53.10%。据物质成分研究表明:罐底渣中分散相,不可回收的微粒锰铁合金和硫锰矿等微粒约占锰总含量的37.35%~40%, 因此,磁-重流程所获精矿回收率对物理选矿方法可回收锰铁而言约为86.6%。试验所获指标是先进可靠的。

3.5从经济效益上看:该钢铁厂若建成一座年处理8万t锰铁罐底渣的选矿厂,经初步估算,选厂年产值可达780万元左右,可实现年利润570万元。

3.6从尾矿综合利用上看:关于硅钙肥的使用,国内外非常重视,它被誉为继氮、磷、钾后的第四化肥要素。据报道:朝鲜、日本、东南亚等一些国家和我国的台湾省对硅肥的生产和施用非常重视,朝鲜、日本、东南亚等一些国家生产量已达200万t/a(其中日本100万t/a, 朝鲜70万t/a), 而我国至今产量还不足10万t/a[2]。鉴于上述情况,利用钢铁厂高炉罐底渣回收锰铁尾矿生产硅钙肥,不仅有利于提高钢铁厂经济效益,也符合国内外的发展趋势。该工艺在国内外尚未见报道。

4 结语在某钢铁厂锰铁罐底渣回收锰铁的选矿试验研究中,选择了适合罐底渣物理性质及嵌布粒度特性的磁-重试验流程。该流程生产成本低,操作简便,所获指标先进可靠,为我国同类资源的回收提供了新的途径。

| [1] |

刘作霖. 烧结法生产氧化铝赤泥综合利用[J].

世界有色金属, 1990(16): 8–11.

|

| [2] |

李志达. 硅肥的生产和施用[J].

江苏化工, 1990(2).

|

1996, Vol. 10

1996, Vol. 10